陶瓷過濾機陶瓷板高效清潔技術應用研究

張曉偉 吳 紅 李保健 齊美超 潘 猛

(安徽馬鋼張莊礦業有限責任公司)

馬鋼礦業張莊礦選礦廠精礦濃縮脫水工藝為磨選精礦由渣漿泵揚送至精礦過濾廠房,再由6臺磁場強度238.7 kA/m 的半逆流型永磁筒式磁選機進行濃縮脫水,磁選精礦經6 臺全自動陶瓷過濾機過濾,精礦濾餅進入精礦倉,再由抓斗機裝汽車進行外運。精礦濃縮脫水是經過最終磁選到產出精粉的最后一個環節,是整個流程保證和把控精粉質量的重要部分,決定著張莊礦選礦廠精粉選別流程能否順利穩定地運行。

1 陶瓷過濾機設備優勢和工作原理

在選礦生產過程中,陶瓷過濾機在過濾及脫水作業流程應用非常廣泛,它是高效固液分離設備的主導產品之一。陶瓷過濾機外形與盤式過濾機相類似,主要由主機系統(包括減速機、轉子、槽體、攪拌系統等)、清洗系統(包括超聲波、酸桶、計量泵、管路系統等)、真空系統(包括真空泵、真空桶等)、電氣控制系統(包括電氣柜、超聲波電源等)組成。它具有過濾效率高、運行成本低、節能、環保等優點,尤其在處理某些具有過濾脫水難、濾餅含水高等物料上具有非常顯著的優勢[1]。它采用微孔陶瓷作為過濾介質,利用微孔陶瓷過濾板所具有的獨特通水不透氣特性,通過真空泵抽取陶瓷過濾板內腔的真空,產生與外部的壓差,使料槽內懸浮的物料在負壓的作用下吸附在陶瓷過濾板上,固體物料因不能通過微孔陶瓷過濾板被截留在陶瓷板面,液體因真空壓差的作用及陶瓷過濾板的親水性則順利進入氣液分離裝置(氣水分離器)外排或循環利用,從而達到固液分離的目的[2]。

2 陶瓷過濾機現狀及存在問題

張莊礦陶瓷過濾機為TT系列特種陶瓷過濾機(6臺),設計5 用1 備。目前,陶瓷過濾機采用清洗水反沖洗濾板,反沖洗使用時壓力0.05~0.15 MPa,雜質含量要求≤50 mg/L,對反沖洗水的水質要求較高,水質不達標則極易造成濾板的二次堵塞;反沖洗水在管道內流動的過程中,會受到摩擦力及過濾器污染堵塞等影響,壓力損失大,導致最終進入濾板內腔的反沖洗水壓力和水量不穩定,濾板的清洗效果不明顯,衰減速度很快,且濾板衰減后不易疏通。同時,反沖洗水對濾板由內而外達到清洗目的的同時,也進入到陶瓷過濾機的槽體內,從而稀釋了槽體內礦漿的濃度,影響陶瓷過濾機的工作效能[3-4]。張莊礦為提升精礦品位,精礦漿給礦條件發生變化較大,目前精礦漿粒度變細,-0.074 mm 含量占94%以上,對陶瓷過濾板透氣效果和使用壽命要求相比設計更高,目前1套過濾板只能使用8個月左右。

3 改造方案討論研究

本次改造的目標是優化設備配置,在保證陶瓷過濾機生產效率不降低的前提下,通過改變清洗介質,延長陶瓷板使用壽命;同時,在改變陶瓷過濾機清洗介質后,需滿足張莊精礦粉要求的生產指標,即精礦粉水分控制在10%以下;在線氣+水聯合清洗裝置所用介質為壓縮空氣,生產現場可根據需要自主選擇水清洗、氣清洗、氣+水聯合清洗等清洗方式,從而使反沖洗效果達到最佳。考慮到壓縮氣體清潔無雜質,不會對過濾器造成任何污染堵塞,并且在管道中阻力小、速度快、壓力波動更穩定,濾板的壽命衰減會更加緩慢,特別是對超細物料的過濾脫水和清洗疏通效果將更加明顯;同時,采用氣體清洗不改變槽體內礦漿的濃度,對陶瓷過濾機的工作效能也不會產生負面影響[5-7]。因此,通過改變清洗介質,即采用壓縮空氣對濾板進行反沖洗,可提高過濾效率、延長陶瓷板使用壽命、節約水資源,具有降本增效的作用。通過陶瓷過濾機的摩擦分配裝置,將高壓氣體引入陶瓷過濾機過濾板下料區域,使得過濾機在下料時,過濾板內由負壓轉為正壓狀態,以便在高壓氣體正壓狀態下料徹底,且在此過程中可利用高壓氣體對過濾板的微孔進行疏通,確保過濾板的透氣效果,從而抑制過濾板微孔的堵塞。

4 陶瓷過濾機系統現場改造

經過前期項目的可行性分析研究等工作,此次改造主要涉及主管道施工安裝,12 和1 m3兩個儲氣罐安裝,1-6#陶瓷過濾機支管道施工安裝,兩臺空壓機、氣源管道、球閥、止回閥等安裝,管道防腐處理,空壓機電纜安裝,通氣泄露試驗等。

改造技術路線:增設高壓氣源裝置→鋪設陶瓷過濾機高壓氣源管路,并接入相應設備→改造并調整陶瓷過濾機的摩擦分配裝置→進行陶瓷過濾機氣洗設備日常使用試驗調試→試驗結果的參數確定與分析總結→項目完成。

5 陶瓷過濾機相關試驗參數研究

改造完成后,通過進行陶瓷過濾機氣洗條件試驗,確定在滿足正常生產的條件參數下,陶瓷過濾機氣洗的反沖洗壓力最佳值,再進行水洗與氣洗的對比試驗,探究兩者對精礦粉產量與水分的影響。

(1)陶瓷過濾機氣洗條件確定試驗。由于反沖洗壓力的大小和真空度的高低情況直接影響陶瓷板的清洗效果及使用壽命,所以經生產調試完成后,進行了陶瓷過濾機氣洗條件試驗。試驗在保證陶瓷過濾機主軸轉速1.2 r/min、攪拌速度18 r/min、礦漿料位650~700 mm 的條件下,探索不同反沖洗壓力、真空度對產出精礦水分的影響[8-10],試驗結果見表1。

由表1 可知,精礦水分和反沖洗壓力、真空度呈反相關關系,反沖洗壓力越高,真空度也越高,精礦水分越低。現場試驗發現,當反沖洗壓力設置到0.080 MPa 以上時,陶瓷板上的物料會出現不到卸料區就自動掉料的現象,考慮到壓力過高會降低陶瓷板的使用壽命,從而影響現場使用,故陶瓷過濾機氣洗的反沖洗壓力最佳值為0.060~0.080 MPa,真空度為-0.073 MPa,精礦水分為8.51%,同時可滿足水分小于10%的生產指標要求。

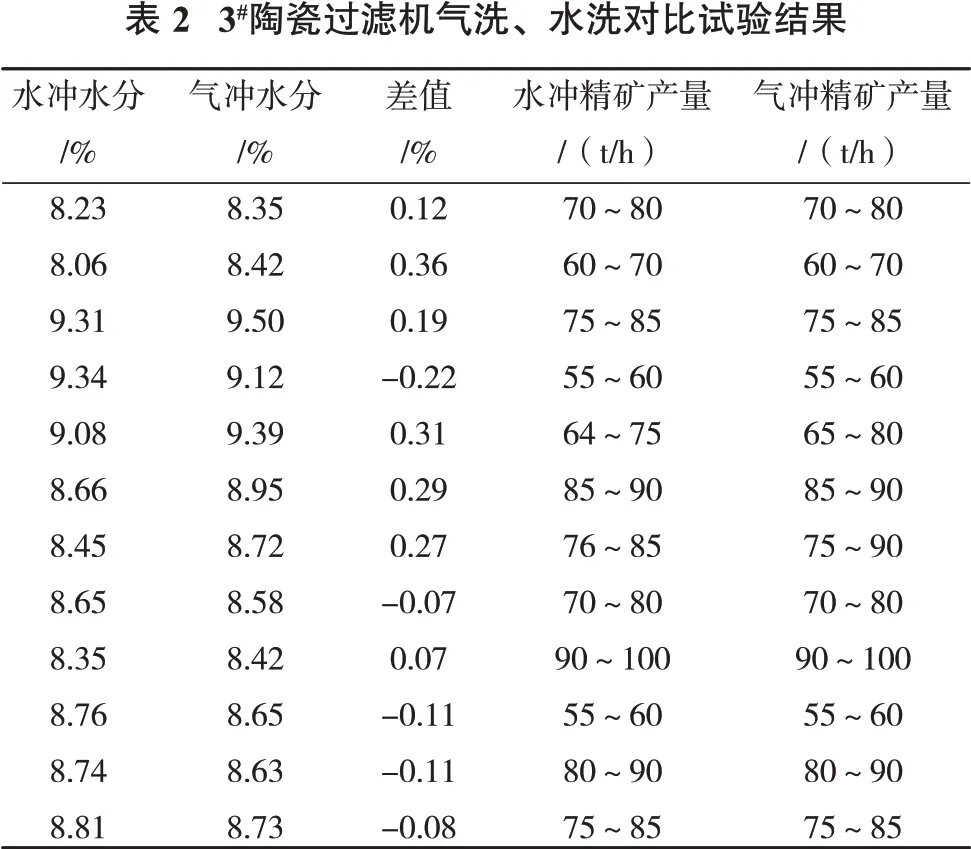

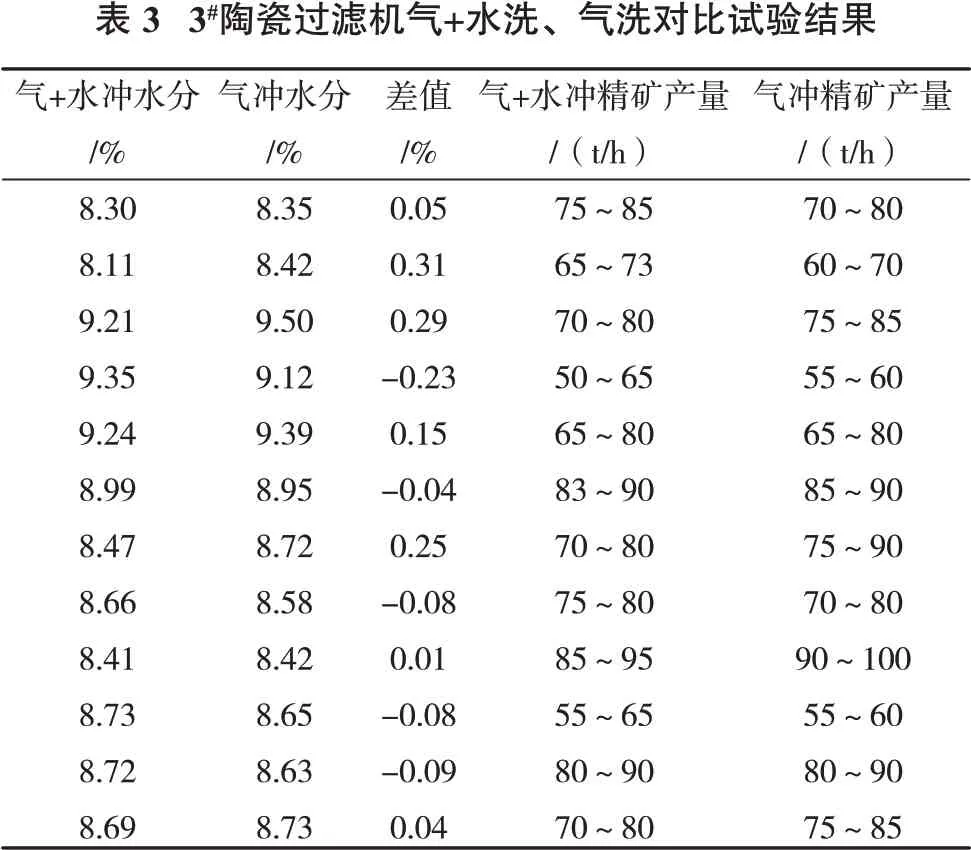

(2)陶瓷過濾機不同清洗方式對比試驗。在確定陶瓷過濾機氣洗的最佳反沖洗壓力后,進行水洗、氣洗以及氣+水聯合清洗對比試驗。試驗在保證陶瓷過濾機主軸轉速1.2 r/min、攪拌速度18 r/min、礦漿料位650~700 mm的條件下,探索不同清洗介質對精礦水分、產量的影響,結果見表2、表3。

由表2、表3 可知,從陶瓷過濾機氣洗、水洗以及氣+水聯合清洗試驗數據來看,各清洗介質下,現場陶瓷過濾機的生產效率基本無變化,整體未出現產量明顯降低的現象。氣洗與水洗相比,水分平均增加0.09%,最高增加0.36%,但整體水分還是低于要求的10%,滿足生產指標要求;氣+水聯合清洗整體水分介于氣洗和水洗之間,所以在各生產工序較為穩定的前提下,如果有產品水分指標的要求,現場即可根據生產需要自行調整清洗方式進行反沖洗。

綜上試驗分析,在滿足整體水分低于10%的生產指標下,水洗改氣洗后生產效率基本無變化,未出現產量明顯降低的現象;優化后,陶瓷過濾機運行過程中,每天可節水約30%;陶瓷過濾機清洗時間由原來的8 h 減少至約3 h,節約了大量的硝酸和人力;未優化前,過濾機陶瓷板約8 個月就需更換1 套,優化后預計12~15個月更換1套,現場共6臺過濾機,年可節約陶瓷板更換費用20萬元以上。

6 結語

馬鋼礦業張莊礦選礦廠通過陶瓷過濾機陶瓷板清洗效果試驗優化設備配置,在保證陶瓷過濾機生產效率不降低、過濾后的精礦水分不超過10%的前提下,改變清洗介質,使陶瓷板使用壽命由8 個月延長至12~15個月,改造效果明顯,達到了預期目標,不僅節約了生產成本,還降低了精礦過濾工藝的用水量,穩定了選廠水平衡,綜合效益顯著。