智能在線潤滑系統在研山鐵礦球磨機上的應用

鄭可心

(河鋼集團礦業有限公司研山鐵礦)

球磨機作為礦山行業的主體設備,是磨選設備的關鍵,在磨選車間具有不可替代的重要作用。現今,球磨機開式齒輪的潤滑多以潤滑油泵通過壓力使油液噴射到需潤滑的齒面達到潤滑效果為主要形式。但大齒輪齒面的潤滑由于在線監測不完善,常常出現油氣管路堵塞、噴油泵故障、電氣故障等多種因素造成的油液無法噴出,齒面不能有效形成一定厚度的潤滑油膜而使大齒輪齒面加速劣化。同時,由于齒面潤滑油的減少和缺失帶來了附加的劇烈沖擊和振動,嚴重時將造成齒面點蝕和齒根地斷裂,進而引發球磨機系統故障,造成停車、停產,不利于磨選作業。為此,以司家營研山鐵礦選礦廠球磨機潤滑系統為研究對象,對球磨機大齒輪潤滑系統進行改造,以保障生產的穩定順行。

1 設備現狀與存在問題

目前,研山鐵礦選礦廠有溢流型球磨機MQY55×85(一段磨選)3臺、MQY50×83(二段磨選)2 臺,5 臺球磨機大齒輪潤滑系統均采用氣壓油泵噴射方式潤滑。該潤滑系統自2011 年3 月安裝運轉至今,形式單一。隨著潤滑技術的更新換代,該系統在諸多功能上逐漸落后,技術上已不能滿足現代化生產管理的需求。同時,由于該潤滑系統使用時間已久,缺少技術支持,設備運行中經常因潤滑不良造成停機、停產,嚴重制約選礦生產的正常進行。據統計,因潤滑系統故障造成的停機、停產占年總停機次數的14.2%。

對于礦山行業而言,主體設備中潤滑系統的良否對其正常運行起決定性作用,落后的潤滑系統不但不能保證主體設備的正常運轉,而且使用中出現的漏油現象將對環境造成污染和破壞[1]。現如今,礦山行業的生產不僅僅是追求企業利潤的最大化,而應與環境相和諧發展。

2 潤滑系統優化改造及效果

2.1 優化改造

通過現場分析和論證,對球磨機大齒輪潤滑系統進行優化改造。將原有的單線噴油系統改為雙線噴油霧潤滑系統。系統優化后,操作人員可直觀掌握潤滑系統的運行狀態,還可通過手機進行APP 遠程監控、診斷,手機進行故障排除和參數預設。

改造后的潤滑控制系統可根據現場需求自行選擇自動或手動操作。選擇手動時,可將潤滑點號通過觸摸屏手動控制畫面進行輸入,氣動高壓潤滑泵開啟后,將潤滑脂壓注到主管路中,當管道壓力升至一定值時(根據現場管道路線的遠近調整壓力在10~200 bar),再輸入數字來選擇需潤滑的點號,對應點的電磁給油器收到信號并開通油閥和氣閥,經過吹氣霧化后的油脂噴射到齒輪嚙合處,形成油膜,達到潤滑作用[2]。選擇自動運行時,能夠按照調整好的油量自動地逐點供油、檢測,當所有潤滑點給油完成后進入循環等待時間,循環等待時間結束后,自動進入下一次給油過程。

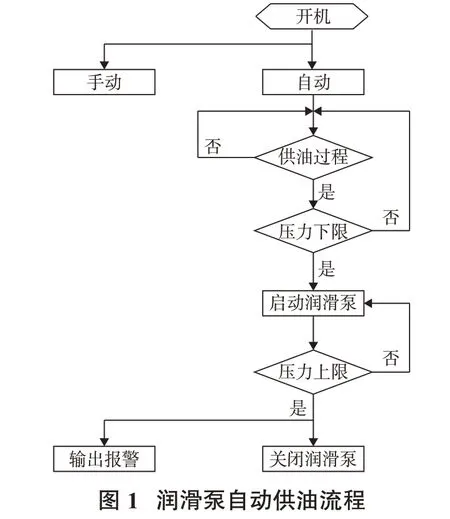

該系統的工作是通過主控編碼模塊對控制模塊的輸出信號進行編碼的,通過串行輸出到現場給油器箱,再通過現場給油器箱里的解碼模塊,將串口接收到的信號與設定的地址進行比較,然后確定是否為該給油器箱提供數據,如果比較相同,該給油器箱中的3 個點按事先設定好的參數給潤滑點供油,達到智能控制的目的。改造后潤滑泵自動供油流程見圖1。

2.2 優化效果

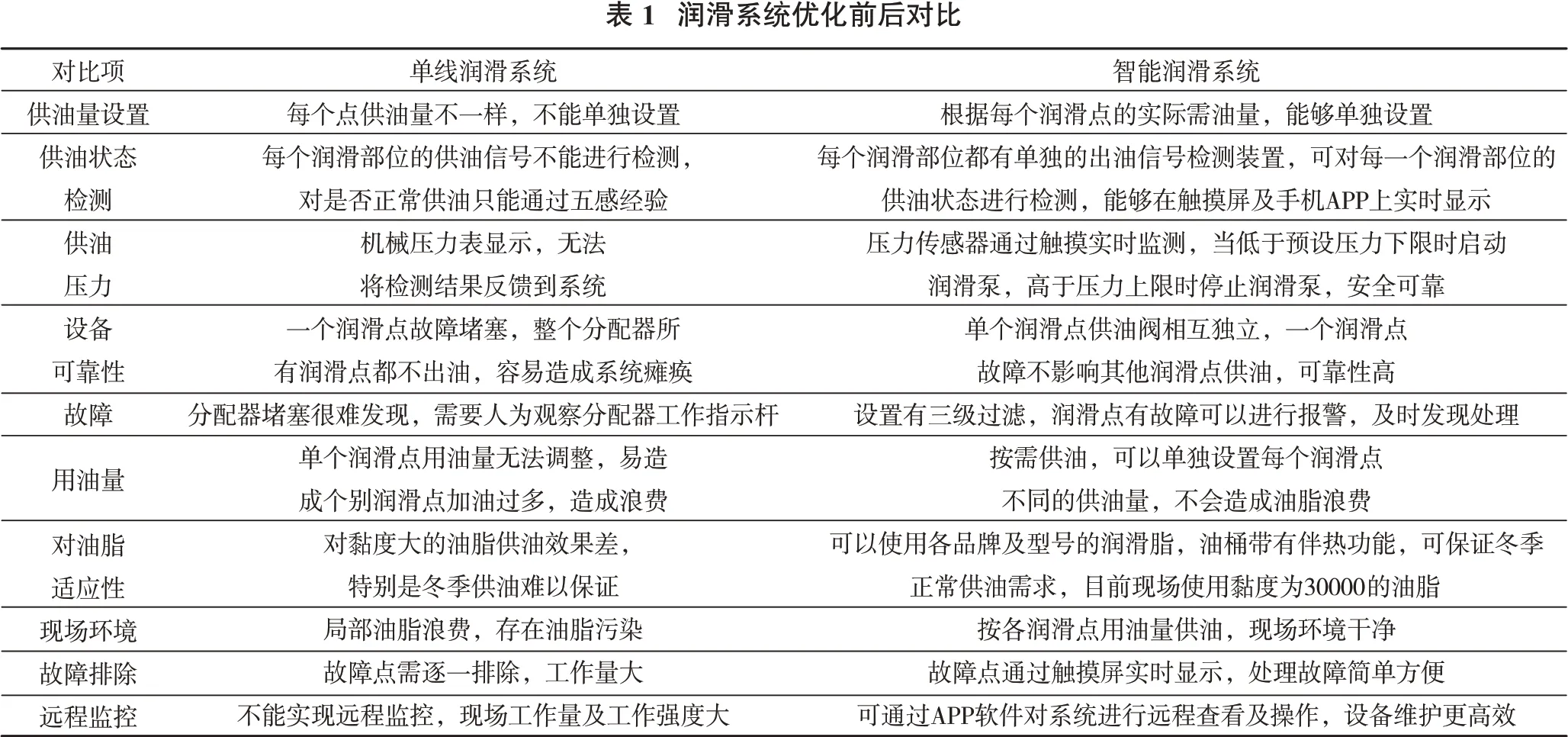

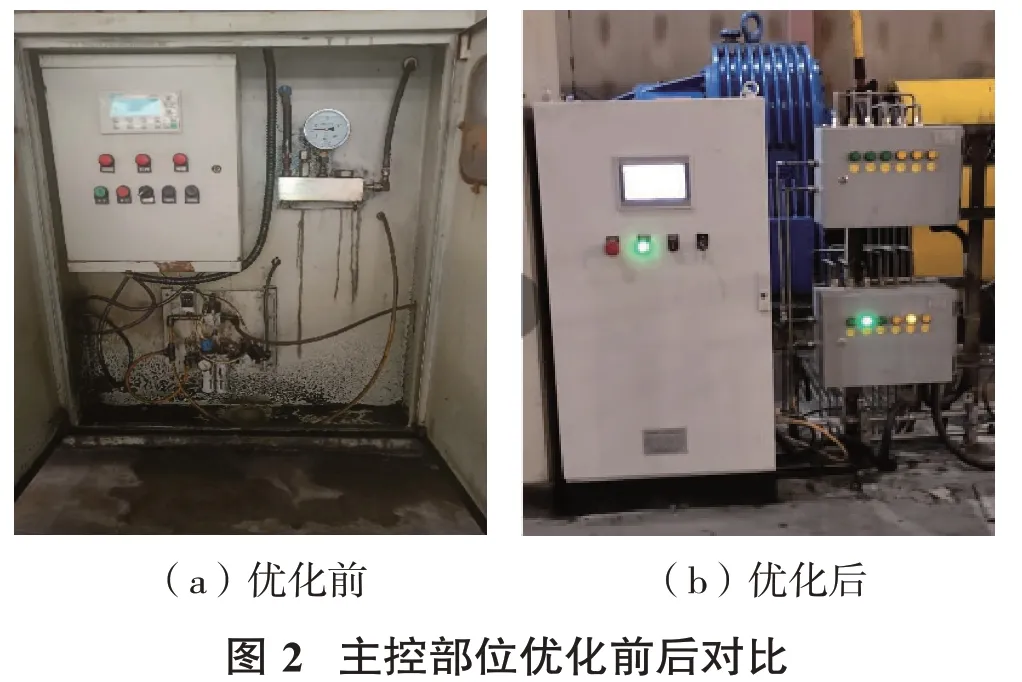

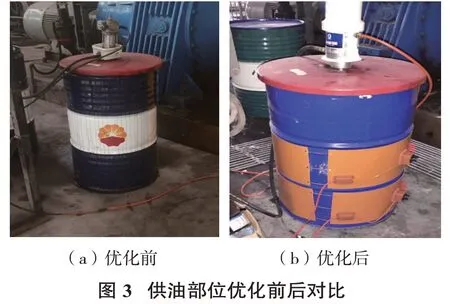

優化前的單線潤滑系統設備布局凌亂,管路與控制系統安裝在一處,操控、維修不方便,漏油后容易造成主控系統污染,不利于清理。優化后的智能潤滑系統整體布局合理,潤滑、控制部分分開布置,避免了漏油造成的控制部位污染,油污清理方便,維修維護省時省力。同時,由于優化后采用了智能系統,減少了操作管理人員的現場作業頻率,整體作業環境整潔、美觀。優化前后對比見表1,潤滑系統對比見圖2~圖4。

由表1 可知,潤滑系統優化后無論是檢測、故障排除,還是調整、狀態顯現等,智能系統都能按照要求實施和運行,增強了運行的可靠性,減少了人工操作過程[3-5],實現了智能控制。

3 優化效益

3.1 直接效益

潤滑系統優化后,可根據實際潤滑油需求量進行自動調整,避免油脂的浪費。單臺球磨機每月用油量由原來的2 桶(180 kg/桶)減少到1桶。按5臺球磨機每月節省5 桶潤滑油計算,年可節約60 桶潤滑油,按市場重負荷齒輪油單價折算,可節省90~180萬元。其次,在線潤滑的優化能夠實現無人值守操作。通過智能信息化的管理體系,利用軟件就可以進行全面管理。顯然,有效的設備潤滑將有利于延長設備的使用壽命,提高設備的運轉率,減少故障的發生,有利于生產的順利進行。

3.2 間接效益

(1)故障后的快速診斷。在線潤滑系統軟件可以時刻保證對每個潤滑部位的潤滑狀態進行監測和診斷,潤滑系統一旦出現故障,通過智能軟件的智能診斷就能快速查找出故障原因,方便維修人員對故障及時排查,極大地提高了維修作業效率,縮短了故障停機等待時間,提高了球磨機作業率。

(2)減少了巡檢設備點及安全隱患。通過設備在線潤滑系統的優化,憑借在線潤滑系統軟件里的人機交互界面,操作管理人員在中控室即可查看每一個潤滑點的供油狀態,減少了人員現場進行設備點巡檢而帶來的安全隱患。

4 結論

研山鐵礦采用智能在線潤滑系統對球磨機傳動齒輪潤滑系統進行改造后,其供油系統可實現供油狀態的在線實時監測和按需供油,避免了油脂浪費及對環境的污染;潤滑系統可根據不同的用戶,對潤滑系統進行開放式管理,并可通過手機APP 在線遠程監測、診斷維護、修改運行參數等,提高了磨機作業率,達到了智能監控的目的,綜合效益顯著。