基于預混合工藝的鐵基粉末冶金材料制備及性能分析

趙冬梅

(河北工業職業技術學院 宣鋼分院,河北 張家口 075100)

0 引言

作為少切削與無切削材料制造工藝,粉末冶金可制造大部分形狀各異,且繁雜的金屬及合金材料,即各式各樣多孔材料與多孔含油軸承等,其工藝過程具體為機械混合、壓制并燒結元素或者合金粉末與基體粉末,從而獲取形狀與尺寸特定的燒結材料。而且粉末冶金是一種十分靈活的材料制備工藝,可以結合材料性能與使用需要,合理設計材料成分與構件形狀,優勢體現在可制備復雜結構件、材料孔隙率與性能可調節、可制備吸振性能良好的材料、材料精確度與尺寸穩定性較好。而基于鋼鐵粉末制備的鐵基材料在粉末冶金領域占據十分重要的地位,已在汽車、家電、機械等多領域廣泛應用。通過預混合工藝制備預混合鋼鐵粉,不僅節能環保、流動性高、尺寸穩定性良好,且是高精確度與高性能鐵基粉末冶金材料制備的主要原料[1]。為進一步拓展我國鐵基材料在制造等多領域的普遍應用,深入研發預混合鋼鐵粉末制備技術具有現實意義。

1 鐵基粉末冶金材料制備

1.1 原料

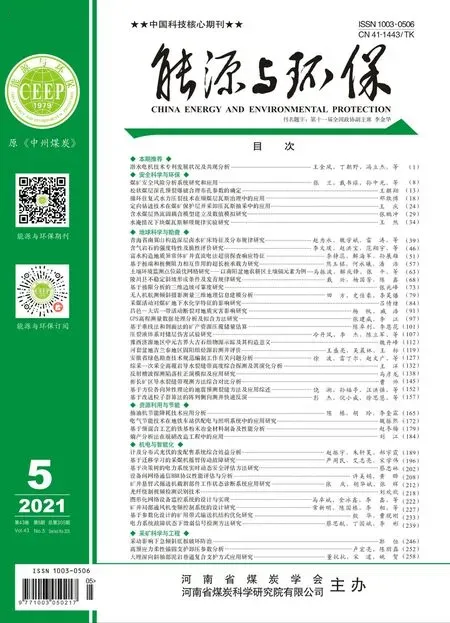

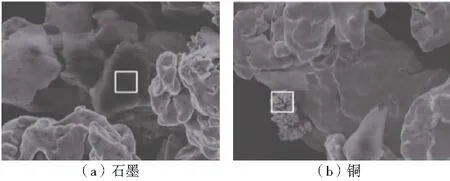

基于生產鐵基粉末冶金材料的需求,測試原料選用MHF.100.270鐵粉,粒度-300目電解銅粉,粒徑35 μm以內石墨粉,作為原料粉末;自制潤滑劑,以混合50%硬脂酸鋅與50%改性石蠟制成潤滑劑,粒度-200目。鐵粉化學組分與粒度分布[2]見表1。以掃描電鏡進行鐵粉、銅粉、石墨粉形貌掃描,其SEM形貌[3]如圖1所示。

表1 鐵粉化學組分與粒度分布Tab.1 Chemical composition and particle size distribution of iron powder %

圖1 原料SEM形貌示意Fig.1 SEM morphology of raw materials

由圖1可知,原料粉末粒度與牌號識別相一致,鐵粉表現為不規則形貌,表層有孔隙;銅粉呈現為松枝狀;石墨粉為鱗片狀,表層有些許細顆粒。

1.2 預混合鐵基粉末制備

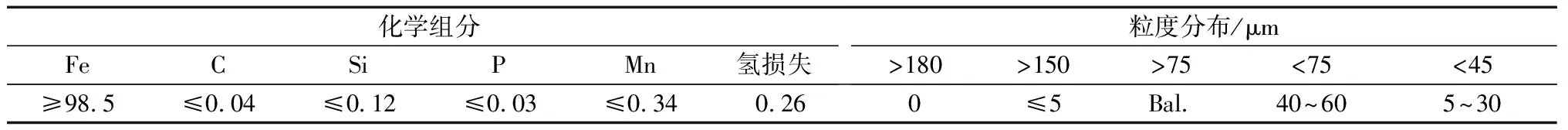

鐵基粉末冶金材料體系為FC0208,預混合粉末制備工藝具體即分散潤滑劑在有機溶液內,以生成混合液。根據規定比例稱取并機械混合鐵粉、銅粉、石墨粉,然后添加帶有潤滑劑的混合液均勻混合,烘干并去除溶劑,以過100目篩制備成預混合鐵基粉末。并根據比例稱取鐵粉、銅粉、石墨粉、硬脂酸鋅作潤滑劑,開展比較實驗。所制備混合粉末基于600 MPa壓力進行壓制成型,且于1 100 ℃狀態燒結為燒結體。制備工藝流程[4]如圖2所示。

圖2 預混合鐵基粉末制備工藝流程Fig.2 Flow chart of preparation process of premixed ferri-based powder

2 測試方法

根據《金屬粉末流動性的測定》與《金屬粉末松裝密度的測定》,進行鐵基粉末冶金材料松裝密度與流動測試。基于掃描電鏡觀測原料粉末、預混合粉末、機械混合粉末形貌;基于阿基米德排水法測試生坯與燒結體的密度;基于光學顯微鏡觀測燒結體顯微組織;基于激光共聚焦顯微鏡測試材料表面粗糙度[5]。鐵基粉末冶金材料性能測試流程如圖3所示。

圖3 鐵基粉末冶金材料性能測試流程Fig.3 Performance test flow of iron-based powder metallurgy materials

3 結果分析

3.1 混合粉末冶金材料流動性與松裝密度

不同含量潤滑劑下混合粉末冶金材料流動性與松裝密度[6]見表2。

表2 不同含量潤滑劑下混合粉末的流動性與松裝密度Tab.2 Fluidity and loose packing density of mixed powder under different contents of lubricant

由表2可知,預混合粉末冶金材料流動性是其關鍵參數,流動性越好,模腔填滿所需時間則越短,且可填充復雜模腔所有角落;材料流動性與比表面積、顆粒表面粗糙度密切相關,流出時間隨二者增大逐步增加;優化顆粒表面粗糙度,減少小顆粒數量,都可以有效改善材料流動性。

以硬脂酸鋅為潤滑劑所制備的機械混合粉末冶金材料,其流動性為32.5 s/50 g,松裝密度為3.05 g/cm3;在潤滑劑含量增加趨勢下,預混合粉末冶金材料流動性呈現為先增加后降低狀態,在含量為0.4%時,流動性處于最佳形態,且受潤滑劑含量持續增加影響,預混合粉末冶金材料流動性越來越差;預混合粉末冶金材料松裝密度則呈現為先增大后變小狀態,在含量為0.6%時,相對于未添加潤滑劑材料,其松裝密度提高了約10%。由于銅粉尺寸過大,大顆粒銅粉粘結難度較大,而且大顆粒粘結之后會生成尺寸更大的顆粒,從而會在一定程度上降低預混合粉末冶金材料流動性與松裝密度。

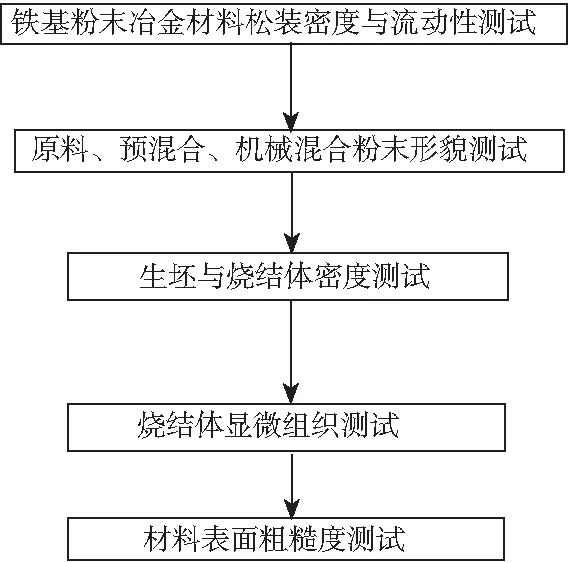

3.2 不同工藝下預混合鐵基粉末冶金材料形貌

不同工藝下預混合鐵基粉末冶金材料SEM形貌[7]如圖4所示。

圖4 不同工藝下鐵基混合粉末的SEM形貌示意Fig.4 SEM morphology of ferri-based mixed powders under different processes

由圖4可知,添加潤滑劑,基于預混合處理工藝,可促使鐵基粉末冶金材料形貌與團聚程度發生明顯變化。潤滑劑含量為0.6%時,機械混合粉末中的銅粉與石墨粉顆粒未粘結或者吸附于較大鐵粉顆粒表面,呈現單獨存在狀態;基于預混合工藝所制備鐵基粉末冶金材料中銅粉小顆粒、石墨粉顆粒、鐵粉顆粒彼此結合,只有少數小顆粒表現為單獨存在狀態。

銅粉與石墨粉顆粒粘結于鐵粉顆粒表面的SEM形貌與EDS譜圖[8]如圖5所示。

圖5 不同顆粒粘結于鐵粉顆粒表面的SEM形貌圖與EDS譜圖Fig.5 SEM morphology and EDS spectra of different particles bonded to surface of iron powder particles

由圖5可知,通過預混合工藝處理之后,所添加有機物,可有效粘結石墨粉與銅粉,以此防止偏析與元素出現一定損失。

3.3 不同潤滑劑含量下混合粉末冶金材料壓縮性能

不同潤滑劑含量下預混合鐵基粉末冶金材料基于600 MPa壓力壓制所制備的生坯密度見表3。

表3 生坯密度Tab.3 Green density

由表3可知,在潤滑劑含量為0.6%時,預混合鐵基粉末冶金材料的生坯密度達到最高狀態,即7.00 g/cm3,高于理論密度,致密度約95%;在潤滑劑含量為0.6%時,機械混合粉末冶金材料的生坯密度較小,即6.96 g/cm3;在潤滑劑含量逐漸增加的趨勢下,理論密度持續下降,而生坯密度也隨之下降,在生坯致密度最高,孔隙率最低狀態下,潤滑劑含量則處于最佳形態。

3.4 不同燒結時間混合粉末冶金材料耐腐蝕性

鐵粉屬于活性溶解材料,所以評估相關冶金材料耐腐蝕性時,首要關注參數為腐蝕電流。腐蝕電流越小,則耐腐蝕性越好,這主要是由于腐蝕電流是基于材料溶解所生成的。在兩種不同材料腐蝕電流大致相同時,則需考慮腐蝕電位。腐蝕電位越高,則耐腐蝕性越好。預混合鐵基粉末冶金材料的腐蝕電位與腐蝕電流對數計算結果[9]見表4。

表4 不同燒結時間時粉末的耐腐蝕性能參數Tab.4 Corrosion resistance parameters of powder at different sintering time

由表4可知,燒結時間越長,則預混合鐵基粉末冶金材料腐蝕電流越小,表明其耐腐蝕性呈現逐步增強趨勢。在燒結1.5 min時,開始出現顆粒內部再結晶,腐蝕電流顯著下降,表明材料耐腐蝕性實現了很大程度上的提高。而燒結時間逐步延長,材料耐腐蝕性持續增大,在燒結4 min時,材料耐腐蝕性再次顯著提高,這時預混合鐵基粉末冶金材料內部正在發生聚集再結晶,燒結則進入全新階段。

3.5 燒結體表征分析

不同含量潤滑劑下預混合鐵基粉末冶金材料制備生坯,并燒結之后所得燒結體密度見表5。

表5 燒結體密度Tab.5 Sintered mass density

由此可知,在潤滑劑含量為0.6%時,燒結體密度處于最高狀態,高達7.10 g/cm3,相對于生坯密度有所提升。這主要是由于燒結時晶粒變大與孔隙縮小等所造成的。燒結時完全脫除潤滑劑,所以不同含量潤滑劑所制備成的燒結體理論密度相同,而造成預混合鐵基粉末冶金材料密度不一致的關鍵在于生坯密度,生坯密度提高有助于燒結體密度提高。在潤滑劑含量逐步增加狀態下,壓坯密度隨之下降,以此燒結體密度也明顯降低。

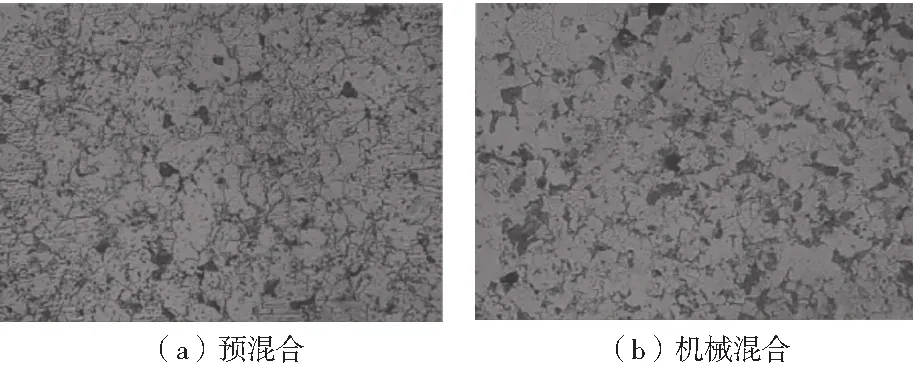

預混合粉末與機械混合粉末所制備燒結體的顯微組織[10]如圖6所示。

圖6 不同混合粉末所制備燒結體的顯微組織Fig. Microstructure of sintered bodies prepared by different mixed powders

由圖6可知,燒結體基于鐵素體、珠光體、孔隙共同構成,相比機械混合粉末,預混合鐵基粉末冶金材料作為原料制備生成燒結體的顯微結構與組織分布更加均勻;而使用機械混合粉末制備生成燒結體表層孔隙非常多,且形狀不規則,與密度統計結果高度相符。

4 結論

綜上所述,通過優化顆粒表面粗糙度,減少小顆粒數量,都可有效改善預混合粉末冶金材料流動性;添加潤滑劑,基于預混合處理工藝,可促使鐵基粉末冶金材料形貌與團聚程度發生明顯變化;通過預混合工藝處理,所添加有機物,可有效粘結石墨粉與銅粉,以此防止偏析與元素出現一定損失;在生坯致密度最高,孔隙率最低狀態下,潤滑劑含量則處于最佳形態;燒結時間越長,則預混合鐵基粉末冶金材料腐蝕電流越小,表明其耐腐蝕性呈現逐步增強趨勢;在潤滑劑含量為0.6%時,燒結體密度處于最高狀態,高達7.10 g/cm3,相對于生坯密度有所提升,且預混合鐵基粉末冶金材料作為原料制備生成燒結體的顯微結構與組織分布更加均勻。