二階非對稱雙螺桿擠出機三維仿真

于 淼 郭樹國 王麗艷

(沈陽化工大學機械與動力工程學院,遼寧 沈陽 110142)

近年來,人們對蛋白質的需求量日益增加,但由于大豆種植面積減少,造成了較大的大豆蛋白缺口[1]。郭樹國等[2-3]研究發現,可以利用擠壓膨化技術對大豆的高蛋白副產品——豆粕進行加工。但是作為豆粕的主要加工設備——傳統的雙螺桿擠出機的擠出性能已不能滿足行業發展的需要[4]。而螺桿作為雙螺桿擠出機的重要組成部分,其構型是影響擠出機性能的重要因素[5-6],因此需對螺桿構型進行改進。

梁振剛等[7-8]提出了階梯狀雙螺桿擠出機構,其后一階螺槽容積小于前一階的,因此具有良好的物料壓縮能力。喻慧文等[9]提出了具有自潔功能的非對稱同向雙螺桿擠出機,由于兩根螺桿的轉速與螺紋形狀不同,會產生非對稱流場以及速度的周期性變化,使得差速雙螺桿擠出機具有良好的分散混合能力。但上述研究只對擠出機的某一性能進行了改進。文章擬以二階差速雙螺桿擠出機為試驗對象,以黏性流體力學為理論依據[10-11],以ANSYS/CFX有限元分析軟件為平臺[12],近似模擬物料的運動情況并進行分析,旨在為雙螺桿擠出機的設計提供依據。

1 模型及參數

1.1 幾何模型

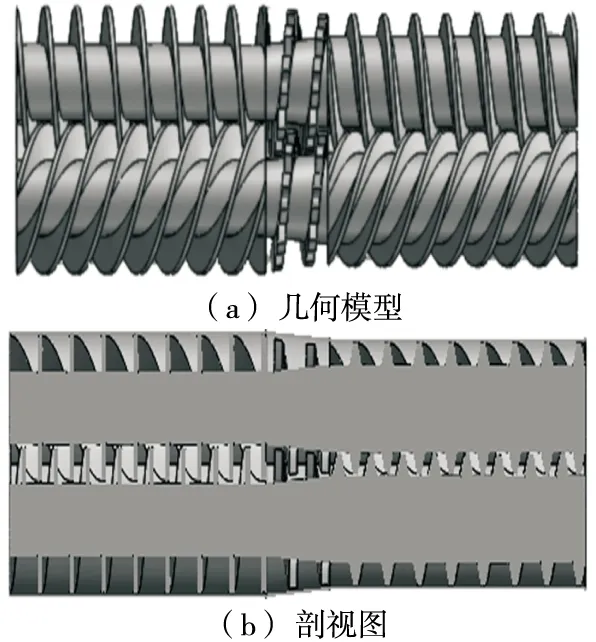

二階非對稱雙螺桿擠出機為四段螺桿,其幾何參數如表1所示。每根螺桿通過高40 mm,底圓直徑30 mm,上圓直徑35 mm的帶有混煉元件的圓臺連接,中心距46 mm,機筒厚2 mm,與螺桿間距1 mm。

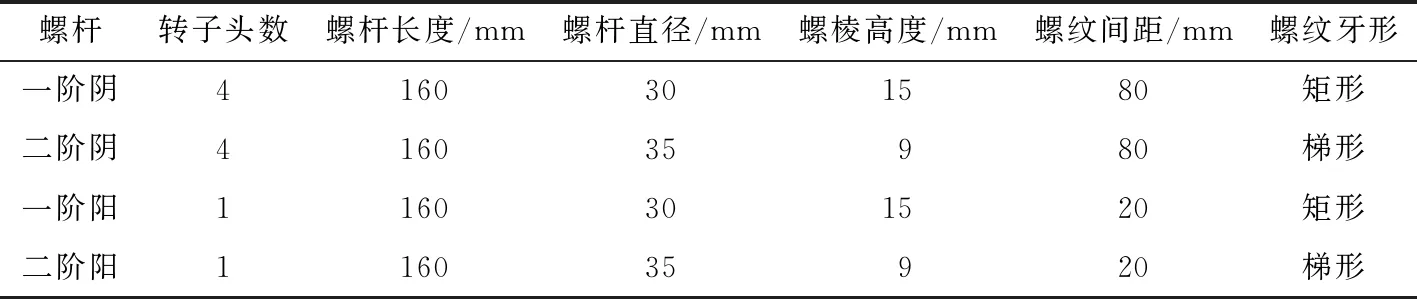

表1 四段螺桿幾何參數Table 1 Geometric parameters of four section screw

根據四段螺桿幾何參數,使用Solidworks軟件建立二階差速雙螺桿擠出機的三維實體模型(圖1)。

圖1 二階差速雙螺桿擠出機三維模型Figure 1 Solid model of second order differential twin screw extruder

1.2 數學模型

為了便于流場模擬分析,選擇密度為2 112 kg/m3,黏度為1 930 Pa·s,恒定溫度為80 ℃的不可壓縮冪律流體豆粕作為試驗材料[13],并對流場作出以下假設[14-15]:流體在流道內作層流運動且完全充滿流道,流場為恒溫,機筒內壁與螺桿表面無滑移;同時忽略流體的慣性力、重力等體積力,根據以上假設得到簡化后的數學模型[16]。

(1) 連續介質方程:

(1)

式中:

Vx、Vy、Vz——x、y、z方向上的速度矢量,m/s。

(2) 運動方程:X、Y、Z方向的運動方程如式(2)~式(4) 所示。

(2)

(3)

(4)

式中:

P——靜壓力,Pa;

τij——直角坐標系下剪切應力分量(其中i、j分別為x、y、z)。

(3) 本構方程:

(5)

式中:

m——物料黏度,Pa·s;

?——剪切速率,s-1;

n——冪律指數。

2 二階非對稱雙螺桿擠出機流場數值模擬

2.1 有限元模型建立

將Solidworks軟件建立的模型導入ANSYS中,利用建模工具Geometry對擠出機模型進行填充、布爾求差等操作,獲得擠出機的流場模型。將流場模型導入mesh中進行四面體網格劃分(見圖2),通過網格劃分產生106 680個節點,491 209個單元。

圖2 網格劃分后的流場模型Figure 2 Flow field model after mesh generation

2.2 邊界條件

根據實際工作情況以及對流場的假設給出邊界條件:

(1) 由于設置速度入口與壓力出口使計算收斂最穩健,經多次調試,故設置進口面速度為0.05 m/s,出口面壓力為0.5 MPa。

(2) 通過對不同轉速進行實驗驗證,當陽轉子轉速為120 r/min,陰轉子轉速為60 r/min時,模擬數據與測試數據的誤差最小。故設置陰轉子螺桿的轉速為60 r/min,陽轉子螺桿的轉速為120 r/min,換算為角速度分別為6.28,12.56 rad/s。該模型以陰轉子連接圓臺底圓的圓心為原點,則陰陽轉子表面的速度公式分別為[17]:

(6)

(7)

實際生產中,由于機筒是靜止的,機筒速度設置為0,故機筒內表面速度為0。

2.3 結果與分析

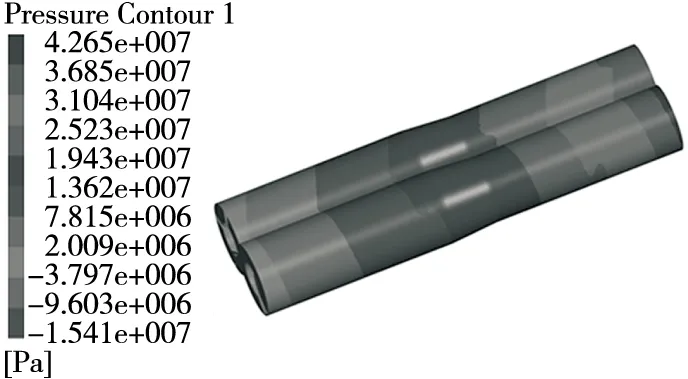

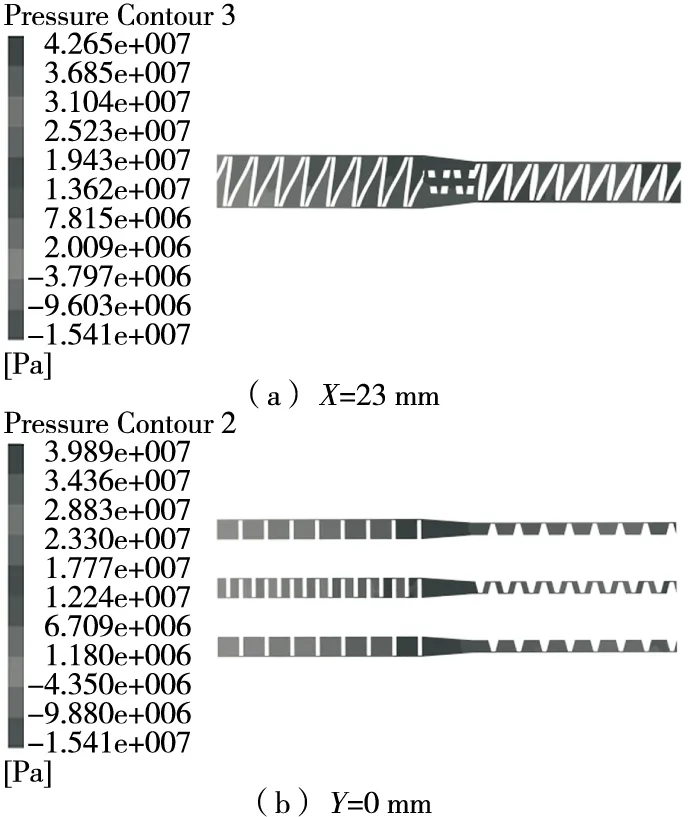

2.3.1 壓力場 由圖3可知,壓力沿擠出方向逐漸增大,符合實際生產條件。第二階螺桿的壓力大于第一階螺桿且二階螺桿的建壓能力優于一階螺桿,故第二階雙螺桿具有較好的壓縮能力。同時,壓力在混煉過渡段存在不規則變化,使這一區域物料的回流量增大,提高了擠出機的分布混合性能。

圖3 流場壓力云圖Figure 3 Global macro pressure nephogram of flow field

由圖4可知,ZY平面同一直線上的下嚙合區壓力大于上嚙合區,是由于左右兩根螺桿之間存在不同的導程與轉速造成的。嚙合區壓力呈相互交錯分布,物料在嚙合區被不斷地拉伸與壓縮,有利于物料的充分混合。

圖4 軸向壓力分布云圖Figure 4 Axial pressure distribution of different sections

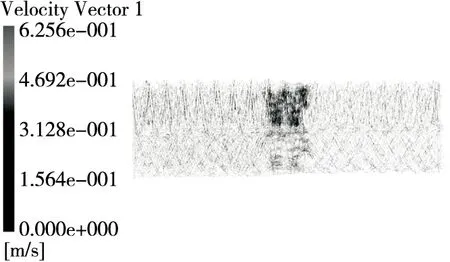

2.3.2 速度 由圖5可知,陽轉子螺槽處的物料流動速度大于陰轉子螺槽處的,與給定的工況條件相符。由于陽轉子與陰轉子的旋轉方向相反且存在速度差,因此嚙合區物料出現最大速度,嚙合區產生大的剪切速率,有利于物料的剪切分散,故物料在嚙合區能夠充分混合。同時,物料經混煉過渡段時,整體速度減小,物料在該段停留時間增長,有利于物料的混合。

圖5 新型雙螺桿的速度矢量圖Figure 5 Velocity vector diagram of a new type of twin screw

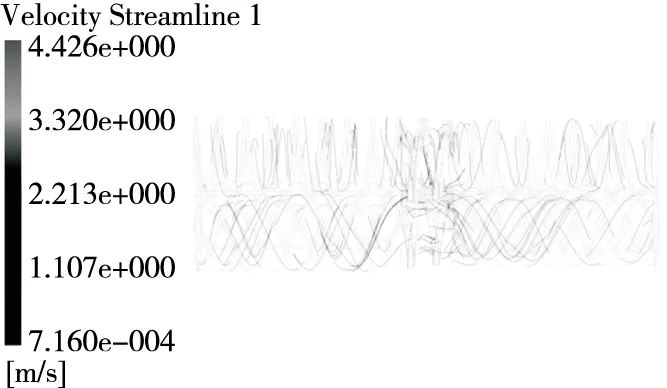

由圖6可知,物料在陽轉子螺槽中的分布比陰轉子螺槽中更加分散,說明陽轉子混合性能優于陰轉子。混煉過渡段,物料經螺棱螺槽時流線被切割,在此區域后的螺槽中流線又再次進行重新組合,且這一過程具有周期性,因此物料在混煉過渡區經歷多次的分割、重組,物料混合得更充分,提高了擠出機的分散混合能力。

圖6 新型雙螺桿的流體跡線圖Figure 6 Fluid trace diagram of a new type of twin screw

由圖7可知,同一截面上的不同位置存在速度差,Z=-70 mm截面上的速度差大于Z=30 mm截面上的,而大的速度差產生大的剪切速率,有利于物料的剪切分散。同時,Z=-70 mm截面上的速度震蕩更為劇烈,更有利于物料的混合。因此,二階段的分散混合性能優于一階段。

Z=-20 mm截面上的整體速度小于其他兩個截面,但由于混煉元件的存在,物料在螺棱螺槽時的速度達到最大,使得這一截面的速度差大于其他兩個截面,說明混煉過渡段的剪切能力強,有利于物料的充分混合。

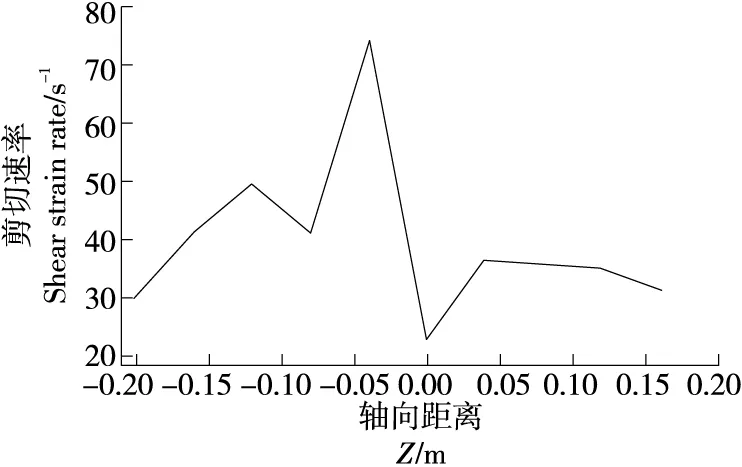

由圖8可知,由于混煉元件的存在,剪切速率在進入混煉過渡段時迅速增大,且剪切速率大小為混煉過渡區>二階段>一階段,與圖7的結論一致。

圖7 軸向不同截面的速度分布Figure 7 Velocity distribution of different axial sections

圖8 嚙合區的剪切速率場Figure 8 Shear rate fieid in the meshing region

3 樣機實驗驗證

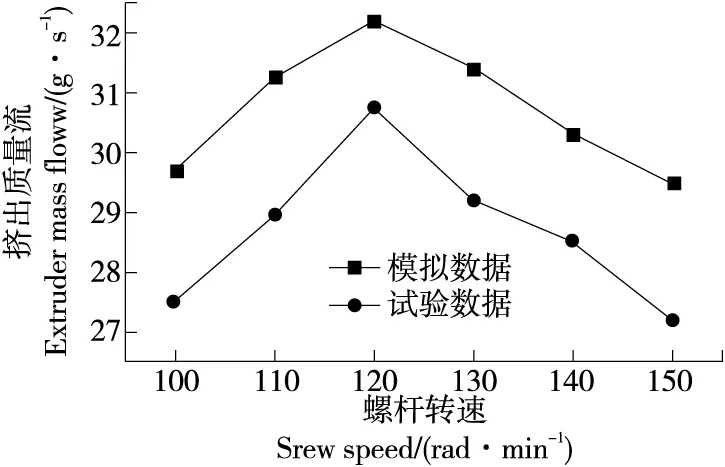

為了驗證模擬結果的可靠性,對二階非對稱雙螺桿擠出機進行生產試驗,以低溫豆粕作為填充物料,陽轉子轉速分別為100,110,120,130,140,150 rad/min下,測量流體進出口處壓力,并將其代入有限元模型中得到擠出質量流。

由圖9可知,模擬數值與測量值之間具有相似的線性關系,變化趨勢一致。同時,兩者的數值結果相近,最大誤差僅為9%,故建立的幾何模型與物理模型相符,仿真結果可靠。

圖9 新型雙螺桿擠出機擠出質量流與螺桿轉速的關系Figure 9 Relationship between extrusion mass flow and screw speed

4 結論

使用CFX對帶有混煉元件的二階非對稱雙螺桿擠出機進行數值模擬與分析。結果表明:當流場溫度為80 ℃ 時,由于差速非對稱流場、混煉元件以及一、二階段螺槽存在容積差,增強了擠出機的剪切能力、延長了物料的停留時間,使二階非對稱雙螺桿擠出機具有較好的壓縮能力和分散混合性能。后續可對其他雙螺桿擠出機進行數值模擬,并與其進行對比分析。