柱頭鍛造模具研制

王海彬 趙 慧 張子明

(遼寧通用重型機械股份有限公司,遼寧 調兵山 112700)

1 問題提出

液壓支架立柱千斤頂小柱頭常規的制造工藝:圓鋼料下料-粗加工-調質處理-半精加工-精加工。小柱頭加工合格后再和小柱管、柱塞進行焊接,焊接合格后進行小柱的粗加工、精加工。按這個方法加工立柱小柱頭質量有所保障,但由于小柱頭直徑尺寸不一樣,通常都有臺階,需要直徑相對粗的圓鋼才能在粗加工時有車削加工余量,浪費原材料,生產加工周期長,不利于高效率生產,更不利于生產質量管理。小柱頭生產周期長,使整個小柱就無法按工藝路線按時進行加工,甚至制約液壓支架整個立柱生產周期,尤其是在液壓支架制造工期短時嚴重制約液壓支架生產制造周期,影響產品出廠時間,制約企業高速高質量發展。在保證小柱頭質量前提下,縮短立柱小柱頭的加工生產周期[1-5]是解決該問題的關鍵。

2 小柱頭鍛造模具設計

2.1 總體設計

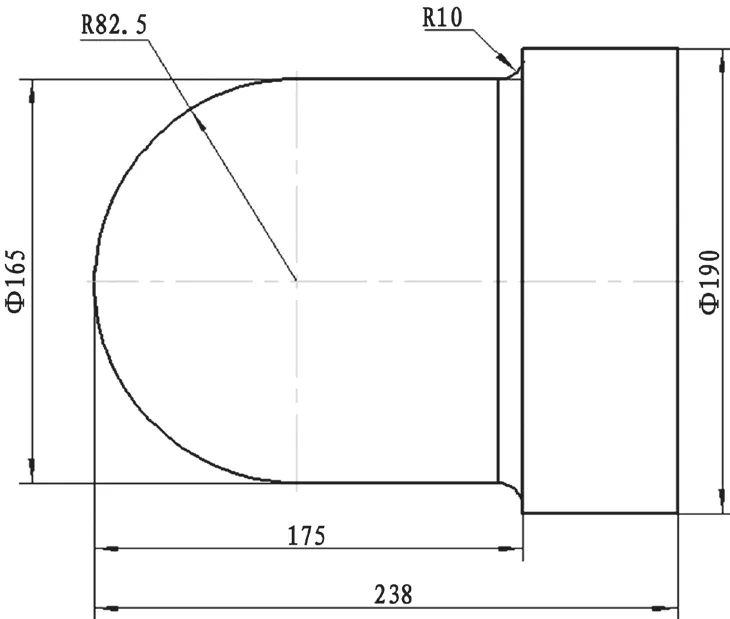

在制造ZY5200-08/18 立柱時通過對立柱小柱頭的使用功能、外形尺寸、各種加工方法進行分析,在保證不改變原柱頭材質、強度下,采用模具鍛造方法代替小柱頭的粗加工,柱頭加工工藝采用下料-鍛造-調質-精加工的方法。圖1 是小柱頭鍛造模具總圖,圖2 是小柱頭鍛造模具內部結構圖。

圖1 小柱頭鍛造模具總圖

2.2 鍛造模具內部尺寸

按照柱頭精加工圖紙繪制鍛造半成品圖紙,按照這個鍛造半成品圖紙尺寸進行柱頭模具內部尺寸設計。按圖3 柱頭鍛造圖設計出的鍛造模具,鍛造出的柱頭基本尺寸就可以滿足調質處理前的圖紙尺寸要求,柱頭鍛造后的半成品尺寸不能過大,否則對調質硬度有影響,同時也浪費原材料。根據鍛造設備加工能力和鍛造設備精度鍛造模具的內部尺寸可以進行優化,再經過多次的實驗,最終確定鍛造模具內部尺寸。在保證鍛造模具強度情況下,模具壁厚選擇相對小會給鍛造帶來便利,因為模具重量越重對鍛造越難,一般普通的鍛造不僅對鍛造工人技能有很高要求同時對鍛造工人勞動體力要求很高,最終模具壁厚設計50 mm。

圖2 小柱頭鍛造模具內部結構圖

圖3 柱頭鍛造圖

2.3 出料口設計

考慮鍛錘的鍛造能力、鍛錘精度等因素,考慮易鍛性、鍛造后的柱頭容易出料,在保證鍛造尺寸滿足熱處理尺寸的情況下,在鍛造模具的下方設計開出料口。該出料口一是彌補鍛錘噸位低帶來的鍛造能力低的問題;二是易于鍛造出料、倒料;三是鍛造氣體排出口。鍛造出料口的設計大小和鍛造的圓弧過渡尺寸需要多次核對,多次試驗才能得出合適的尺寸。最終確定出料口直徑95 mm,并且出料口是圓滑過渡。這樣既滿足鍛造要求,也滿足調質處理前尺寸要求。

2.4 拔模斜度設計

由于鍛錘噸位低,需要選擇合適的拔模斜度才能順利把柱頭鍛造出來。如果選擇過大的拔模斜度是可以順利鍛造,但鍛造尺寸過大,加大鍛造模具的外形尺寸,同時也會增加鍛造難度,增加原材料和鍛造成本;如果選擇過小的拔模斜度可能會無法倒料。合適的拔模斜度需要根據設備精度能力、鍛造工件尺寸大小和實際鍛造經驗來選擇,最終確定拔模斜度為4.5°和2.5°。在每個直徑臺階尺寸處有圓角,避免鍛造應力集中,造成鍛造柱頭開裂,鍛造圓角設計為R5。

3 柱頭鍛造模具加工

柱頭鍛造模具材質選擇模具鋼5CrMnMo,柱頭鍛造模具加工工序:下料-粗車里孔-調質處理-精加工里孔-表面淬火。粗車里孔留2~3 mm,確保模具調質后硬度達標。調質硬度HB240-280,精加工時注意倒角圓角的加工,表面淬火HRC50-55。這樣加工的鍛造模具就可以保證鍛造的質量和鍛造數量。當然一個模具能鍛造多少件柱頭,還取決于鍛造設備噸位,還有操作者鍛造水平技能等因素。

4 柱頭鍛造

4.1 鍛錘噸位的確定

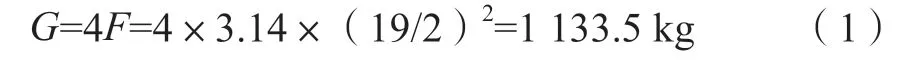

根據經驗公式:

式中:G 為模鍛錘噸位,kg;F 為鍛件水平投影面積,cm2。本工件近似圓柱,最大半徑190 mm,所以選擇2 t 的鍛錘。

4.2 柱頭試鍛

柱頭鍛造工序為:圓鋼料下料-圓鋼料加熱-一次鍛造-多次鍛造-鍛造成型。根據柱頭粗車圖和鍛造型腔尺寸計算柱頭毛坯料重量為40.2 kg,采用圓鋼料實驗,圓鋼料材質選為27SiMn。

柱頭鍛件毛坯料的確定,根據鍛件鐓粗時常用的高徑比公式:

式中:LP為毛坯長度,mm;dP為毛坯直徑,mm。在實驗調整料的時候需要根據鍛錘的噸位及鍛造經驗來選擇圓鋼料規格。因為鍛造零件最大直徑是190 mm,經過計算選取高徑比,核算出直徑160 mm、150 mm、140 mm 的圓鋼料都有可能鍛造出合格的鍛件,但還需經過試鍛驗證。

先采用圓鋼料Ф160 mm×257 mm 尺寸實驗,料重約40.5 kg。發現鍛造不是很理想,料不能完全充滿鍛造型腔。再采用圓鋼料Ф150 mm×297 mm尺寸實驗,料重約40.5 kg。這個比直徑160 mm 圓鋼料稍好一些,但還有一小部分型腔沒有完全充滿,造成柱頭有部分缺陷。再采用圓鋼料Ф140 mm×345 mm 尺寸實驗,料重量約41.7 kg。這回鍛造完全充滿型腔,但加工余量不是很足,再微調下料尺寸,適當加長下料尺寸。雖然這個尺寸的料在鍛造鐓粗過程中有少許的彎曲,但不影響鍛件質量,最終確定圓鋼料下料規格為Ф140 mm×348 mm,加工余量合適。鍛造合格的柱頭毛坯料再經過調質處理后,經過測量外形尺寸如果沒有過大變形,柱頭硬度滿足圖紙要求,就可以確定用直徑140 mm的這種規格圓鋼料來批量鍛造柱頭。如圖4 是柱頭鍛造后成品。

圖4 鍛造的柱頭

4.3 鍛造后的柱頭半成品調質

柱頭鍛造合格后的半成品再進行調質處理,調質硬度為HB240-280。因為柱頭是立柱受力部位,尤其是球頭位置,硬度要求更高,在調質過程中嚴格控制硬度,確保柱頭硬度合格。

5 柱頭鍛造優點

改變柱頭加工工藝,采用下料-鍛造-調質-精加工,此種加工方法優點如下:

節省車床粗加工的加工時間,在車床工作量大的情況下,沒有時間進行粗加工,從而節約車床加工時間,而且間接的可以車削加工其他產品,從而間接提高產品產量。

鍛造的圓鋼料比車削粗加工下的圓鋼料直徑要小,重量要小,從而單件的材料費要低,間接節省制造成本。

平衡車床工作量過大,而鍛造工作量有時候存在不飽滿的問題,從而平衡車間各工種的工作量,為車間的生產、經營提供保障。

6 效果分析

鍛造柱頭模具的成功研制,鍛造立柱柱頭制作方法比原來用圓鋼粗車的方法制作柱頭加工效率高、節約成本、經濟實用。下圓鋼料制作立柱柱頭總費用約394 元,改成鍛造后制作費用約340 元。經過核算成本:每件小柱頭的鍛造要比下圓鋼料粗車的方法節省54 元。通用重機公司每年制作柱頭數量大約1500 件,每年節約成本約81 000 元。柱頭鍛造方法制作柱頭提高了液壓支架制作效率,并且柱頭質量過硬。

7 結 語

此立柱小柱頭鍛造模具的成功研制,改變了原有立柱柱頭加工工藝,節省了原材料和加工時間,提高了產品制造能力,為以后類似的小柱頭的制造提供參考和依據,為該行業設計制造類似結構模具提供設計思路和借鑒。