特厚煤層綜放工作面自動化放煤研究及應用

吳亞軍 王亞軍 楊樹新

(晉能控股煤業集團同忻煤礦山西有限公司,山西 大同 037000)

特厚煤層綜放工作面在生產過程中,放煤是其主要的工序,工作面的產量也主要以放煤為主,因此綜放工作面放煤工的角色十分重要[1-2]。但在生產過程中,尤其·在夜班生產過程中,人難免會打瞌睡,造成后溜煤量不均勻,每個支架放煤不均勻,大塊矸石容易進入后溜造成后溜過載,而人們在處理生產事故的過程中也容易造成安全事故[3-5]。

針對綜放工作面目前人工放煤存在的各種弊端,研究綜放工作面自動化放煤技術具有重要的意義。

1 工程背景

同忻礦8102 綜放工作面開采煤層為石炭系3#~5#煤層。該工作面煤層厚度較穩定,煤層平均傾角1°,設計走向長度為1 516.5 m,可采走向長度1 399.5 m,傾斜長度251 m,煤層平均厚度為18.08 m。8102 工作面共用147 架支架,本工作面采用單一走向長壁后退式綜合機械化低位放頂煤開采的采煤方法,采放比為1:3.6,單刀產量能達到6000 t以上,而放煤產量就能達到5000 t,占單刀總產量的80%以上。

為實現綜放工作面自動化放煤,通過分階段來試驗OPC 指令對天瑪電液控程序命令的下達和執行情況,主要分以下幾個部分進行試驗和參數確定。

(1)單個支架自動放煤程序控制和試驗;

(2)選定區域自動化放煤程序控制和試驗;

(3)全工作面自動化放煤程序控制和試驗。

2 綜放工作面自動化放煤探索

2.1 自動化放煤控制系統結構圖

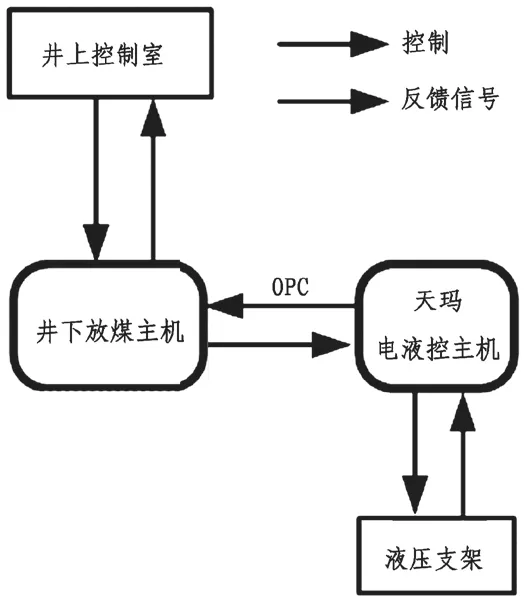

在順槽集控中心建立了放煤軟件操作程序,井下集控中心的放煤主機向天瑪電液控主機發送放煤命令,天瑪電液控主機接收到命令后,控制支架執行放煤程序。放煤控制系統結構如圖1。

圖 1 放煤控制系統結構示意圖

從圖1 中可看到,放煤主機需接收的數據均是從天瑪電液控主機獲得,通訊采用OPC 方式,主要的信號數據有:后部刮板機電流,支架尾梁行程傳感器的數值,支架壓力,煤機位置,推溜行程,電液控、刮板機、轉載機等停止信號。

OPC 控制命令主要有:支架放煤時間,伸插板時間,尾梁復位行程,尾梁上擺行程,尾梁下擺行程,收插板時間,放煤支架號,停止放煤支架號。

2.2 自動化放煤參數選擇

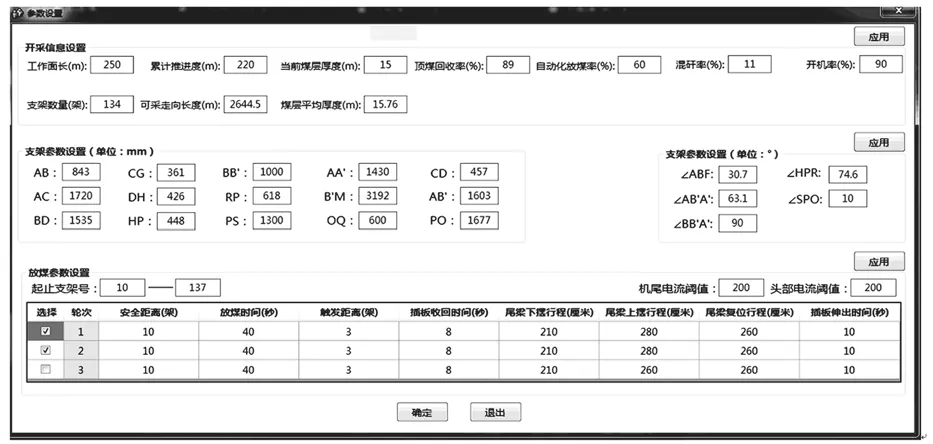

自動化放煤軟件如圖2,主要包括:開采信息(包括工作面長、累計推進長度、當前煤厚、頂煤回收率、自動化放煤率);放煤支架監測,在自動化放煤過程中實時顯示正在自動化放煤的支架號和支架總數,其中還包括放煤口尺寸、尾梁角度和后柱壓力;采煤工藝監測區域能夠點擊解鎖按鈕,實現自動放煤的起停和暫停以及急停和復位功能。

4.防治方法。魚苗放養密度不能過大,根據養殖品種的不同,放養量一般控制在10萬~20萬尾/畝。同時,加強飼養管理,保持良好的水質。魚苗在飼養到20天左右時,要及時分塘或銷售,防止車輪蟲病暴發。

圖 2 自動化放煤軟件界面示意圖

整個放煤軟件界面中,在放煤之前最重要的選擇就是參數設置,參數設置界面如圖3。在參數設置界面,最重要的就是放煤參數設置,主要是選擇放煤輪次,每輪里面均設置好了輪次、安全距離(第一輪放煤與機組的安全距離)、放煤時間、觸發距離、插板收回時間、插板伸出時間、尾梁上擺行程、尾梁下擺行程、尾梁復位行程等的規定。

圖 3 自動化放煤軟件參數設置界面示意圖

3 自動化放煤現場試驗

3.1 單個支架自動放煤程序控制和試驗

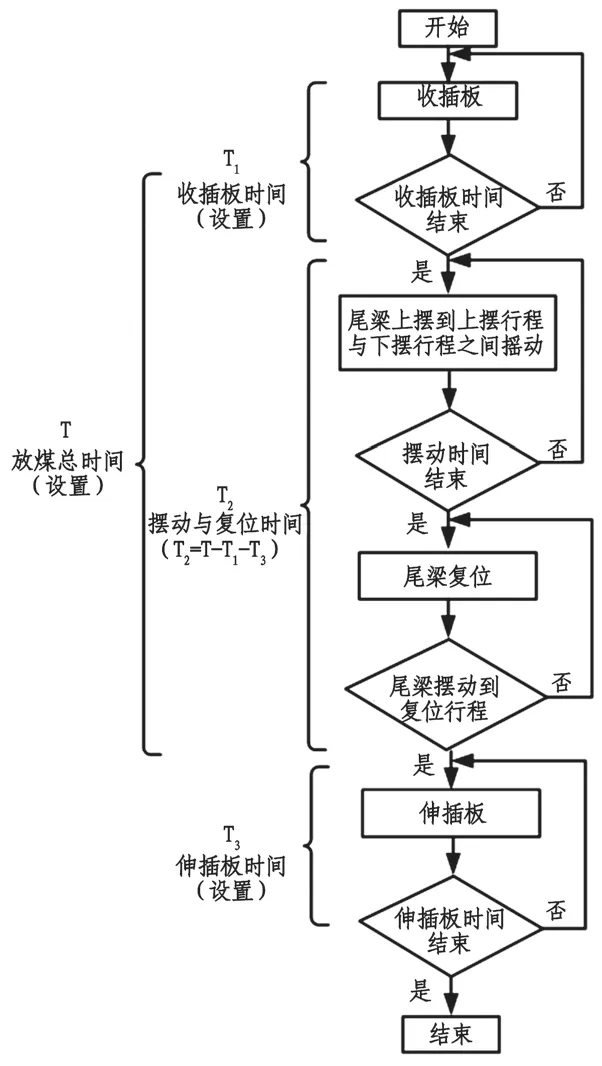

放煤主機向天瑪電液控主機下發指定支架自動放煤,其正常狀態下放煤動作流程如圖4,其中綠色加粗字體為OPC 設置的參數。

圖 4 單個支架自動放煤狀態下支架動作流程控制圖

在工作面正常放煤區段(5#~143#)隨機選取5臺支架進行單臺支架指令接收與控制測試。測試內容為放煤軟件向測試支架發收伸插板、尾梁下擺、放煤時間、尾梁上擺、尾梁復位等指令,觀測支架能否正常執行;在放煤執行過程中下發放煤停止命令,觀測放煤支架是否能夠及時停止放煤。

參數設置為:放煤時間為60 s,插板收回時間8 s,插板伸出時間10 s,尾梁下擺行程300 mm,尾梁上擺行程320 mm,尾梁復位行程350 mm。

在放煤軟件界面上通過OPC 向電液控系統發放選型單個支架放煤指令后,發現支架均無動作。主要原因在于放煤軟件命令可以寫入電液控主機,但是電液控主機不能將參數下發到支架,從而導致支架不動作,解決辦法主要通過更新支架控制器程序。程序調整后,支架開始動作,可以正常實現對單個支架的放煤軟件遠程自動放煤控制。

根據8102 工作面目前煤厚情況,多次試驗單個支架的自動放煤參數設置,最終單個支架自動放煤參數確定為:收插板時間為8 s;尾梁上擺行程為280 mm;尾梁下擺行程為210 mm;210~280 mm是在支架行程滿足3.8 m情況下最優的放煤口大小,這樣的放煤口不會將大塊矸石放下;支架放煤時間為40 s,即上下擺5 個循環;支架放煤結束回高位的尾梁行程為260 mm。

3.2 選定區域自動化放煤程序控制和試驗

以同忻煤礦8102 工作面為測試對象,對部分區域支架(選定31#~60#)進行“多輪順序”放煤工藝自動化程序放煤試驗。主要測試內容包括:放煤參數下發后支架響應時間,支架動作執行是否準確,放煤時間,插板回收及伸出時間,尾梁下擺及上擺行程值,放煤停止命令是否為優先級。

放煤軟件按照三輪順序放煤模式下發自動放煤指令,測試支架范圍為31#~60#支架,放煤口間隔架數為3 架,每輪放煤時間約為60 s(等時放煤),如圖5。第一輪放煤從31#支架開始,當第一輪放煤放到41#支架時從31#支架開始第二輪放煤,當第二輪放煤放到41#支架時從30#支架開始第三輪放煤,此時同時放煤支架為3 臺(31#、41#、51#),之后由3 臺支架同時放煤,即:(31,41,51)→(32,42,52)→……→(40,50,60)。三輪放煤同時進行,依次到60#支架結束放煤。

圖 5 選定區域自動化放煤示意圖

通過多次試驗能夠成功實現選定區域自動化程序放煤。另外,根據工作面支架割煤和移架距離,為了實現自動化割煤和跟機狀態下的自動化放煤,在自動放煤程序開啟后,根據獲取的采煤機位置及支架移架到位情況再進行判斷是否可以執行自動化放煤。針對目前8102 工作面的煤厚,采用三輪順序放煤,放煤時間由之前的60 s 修改到目前的40 s,能夠最大限度地回收煤炭資源。

4 自動化放煤對安全生產的影響

4.1 經濟效益顯著

工作面在自動割煤和自動走架情況下,放煤軟件能夠按照放煤參數設置,實現三輪放煤。根據一周全天的自動化放煤試驗,頂煤回收率較之前87%提高了3.5 個百分點。采用自動化放煤,每天可多回收煤炭資源1154 t,每天可多創造效益42 萬,經濟效益顯著。

4.2 自動化放煤對安全生產影響

(1)有利于后部刮板輸送機維護,減少事故。人工放煤后溜電流幅度變化大,容易造成后溜過載,同時人工放煤容易放出大塊矸石,對后溜刮板和鏈條產生損壞。而采用自動化放煤,煤量保持均勻,后溜電流不會出現大幅度的變化,電流比較平緩,且放煤口的大小不至于放下大塊矸石,對設備維護有積極作用。

(2)自動化放煤有助于減人提效。未采用自動化放煤之前,每班需要派3 名放煤工,不間斷緊跟采煤機進行手動放煤,員工勞動強度大。采用自動化放煤后,僅需1~2 名放煤巡視工對自動化放煤進行巡視,大大減少了員工的勞動強度,減少了機電事故,有利推進了安全生產。

(3)自動化放煤與人工放煤相比,能進一步減短煤矸分界線。根據探煤情況,適當調整自動化放煤時間,能有效提高頂煤回收率,降低含矸率,提高經濟效益。

(4)自動化放煤的實現,提高了礦井自動化管理水平,實現了礦井安全管理。

5 結論

(1)通過井下集控中心的放煤主機向天瑪電液控主機發送放煤命令,天瑪電液控主機接收到命令后,控制支架實現了自動化放煤。

(2)通過分階段來試驗OPC 指令對天瑪電液控程序命令的下達和執行情況,分別對單個支架的自動放煤程序執行情況、選定區域按放煤工藝實現區域內自動化放煤執行情況、全工作面自動化放煤程序執行情況進行了試驗和參數確定。

(3)自動化放煤進一步提高了頂煤采出率,經濟效益顯著。而且煤量保持均勻,減少了后溜過載現象,后溜電流不會出現大幅度的變化,對后溜刮板和鏈條的維護有積極作用。