水電機組調速器主配壓閥調節頻繁分析及應急處理研究

段水航,劉 釗,余凱鵬,劉天雄,劉潤昌

(中國長江電力股份有限公司,湖北 宜昌 443000)

某巨型水電機組(以下簡稱為“X機組”)自2014年投運以來,主配壓閥始終存在調節頻繁問題,主要表現為調速器在A套、B套或機手動并網運行狀態下,導葉均存在偏關趨勢,靠主配壓閥頻繁往開的方向調節以保持導葉開度。機組正常運行時,主配壓閥調節周期因導葉開度不同而稍有差別,在6~20 s之間。

1 主配壓閥介紹

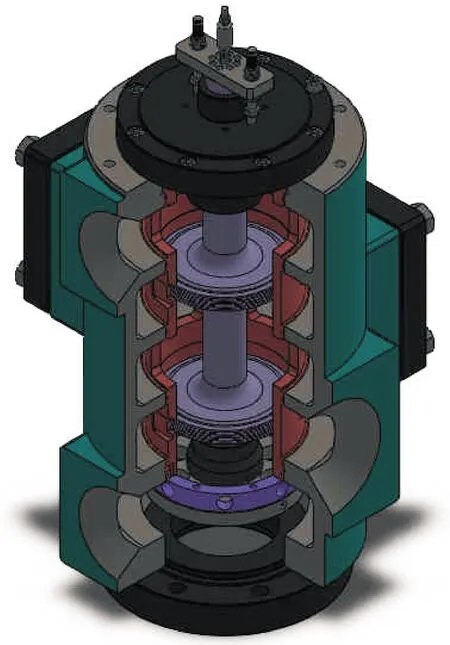

主配壓閥型號為WBLDT-250,通徑為250 mm,活塞為工字型結構,主配壓閥主活塞遮程為0.30~0.50 mm,靜態油耗<3.0 L/min。主配壓閥活塞向關閉側最大行程25 mm,向開啟側最大行程20 mm。主配壓閥分A/B套控制,A套采用高性能比例閥作為電液轉換單元;B套采用五相步進電機作為電位移轉換單元,主配壓閥分別由比例閥和五相步進電機引導閥進行液壓控制,實現導葉接力器的開啟與關閉。主配壓閥內部結構如圖1所示。

圖1 主配壓閥圖

2 主配壓閥調節頻繁原因分析

2.1 主配壓閥調節頻繁電氣控制原因分析

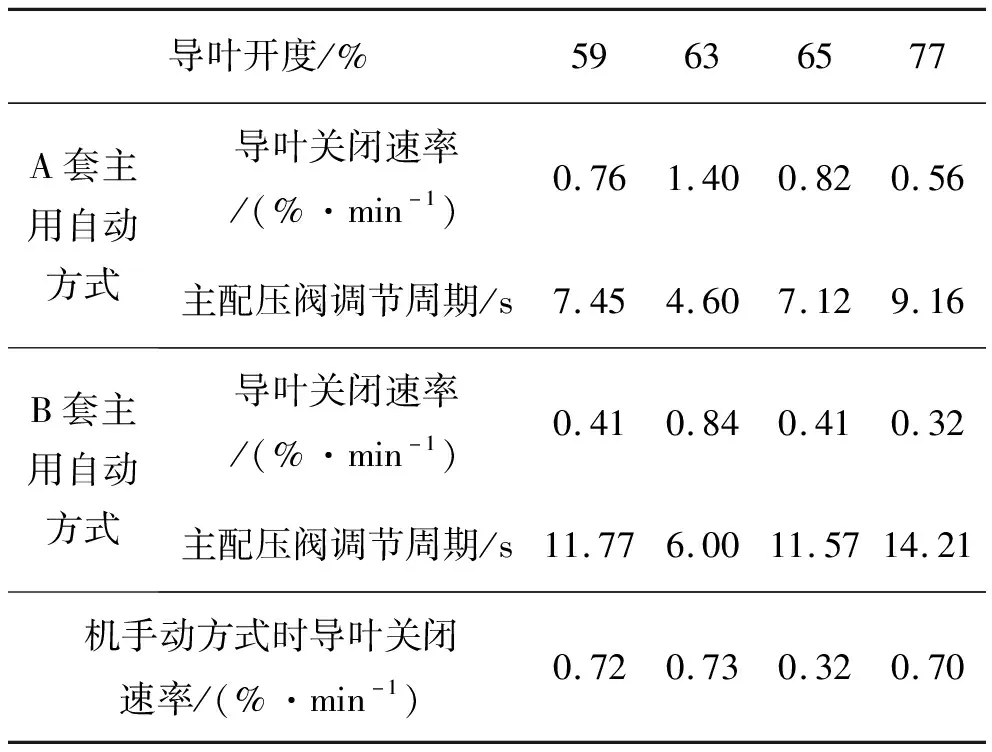

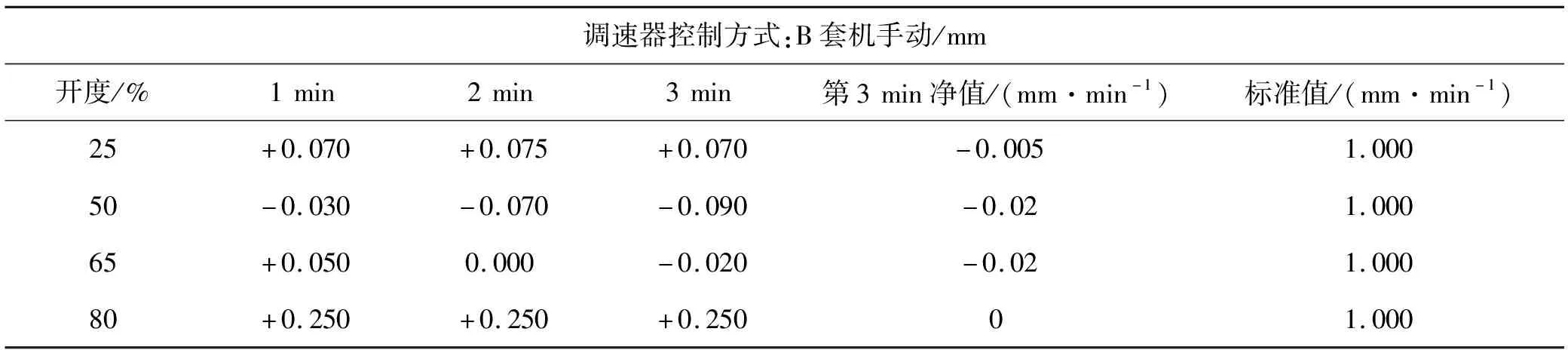

2016年6月,對調速器電氣控制部分進行了試驗及數據錄波[1]。分別在A套自動模式、B套自動模式、機手動模式下,選定4個特定導葉開度進行調速器電氣控制試驗,記錄主配壓閥調節時間、調節幅度以及主配壓閥、接力器信號反饋變化情況,完成A套/B套在線錄波,并計算出導葉關閉速率,試驗時間為2 min,最終試驗數據見表1。

表1 調速器不同開度下A/B套主用自動方式及機手動時導葉關閉速率及調節周期表

試驗結果如下。

1)調速器在4個導葉開度,A套/B套分別主用的自動模式下,機組功率及導葉開度均能有效跟蹤給定值,說明A套/B套位移傳感器、主接力器傳感器反饋情況良好;

2)各開度、各模式下均存在導葉關閉速率均超標,調速器檢修規程要求機手動狀態下接力器漂移值為小于1 mm/min;

3)主配壓閥調節周期最短為4.6 s,最長為14.21 s,均屬頻繁調節。

2.2 主配壓閥調節頻繁機械原因分析

2.2.1 主配壓閥調節時導水機構和接力器的力學分析

設機組蝸殼前水壓力施加給活動導葉,又通過導水機構傳導給接力器的作用力為A;設主配壓閥壓閥通過配油方式作用到接力器的力為B。

即A=水力,B=(P開-P關)×S油缸面積

式中:P開為接力器開腔壓力;P關為接力器關腔壓力;S油缸面積為接力器活塞有效面積。

其中,S油缸面積為定值,同一工作水頭、開度下,A亦為定值。機組并網運行中,非主配壓閥調節時間,水壓力使活動導葉存在向關側運動的趨勢,即A>B,P開>P關。接力器開關腔壓力差的的大小決定了活動導葉向關側運動的速度[2]。接力器活塞向關側運動達0.15%接力器全行程時,主配壓閥向開側方向調整1次。

2.2.2 主配壓閥調節頻繁時接力器開關腔壓力分析

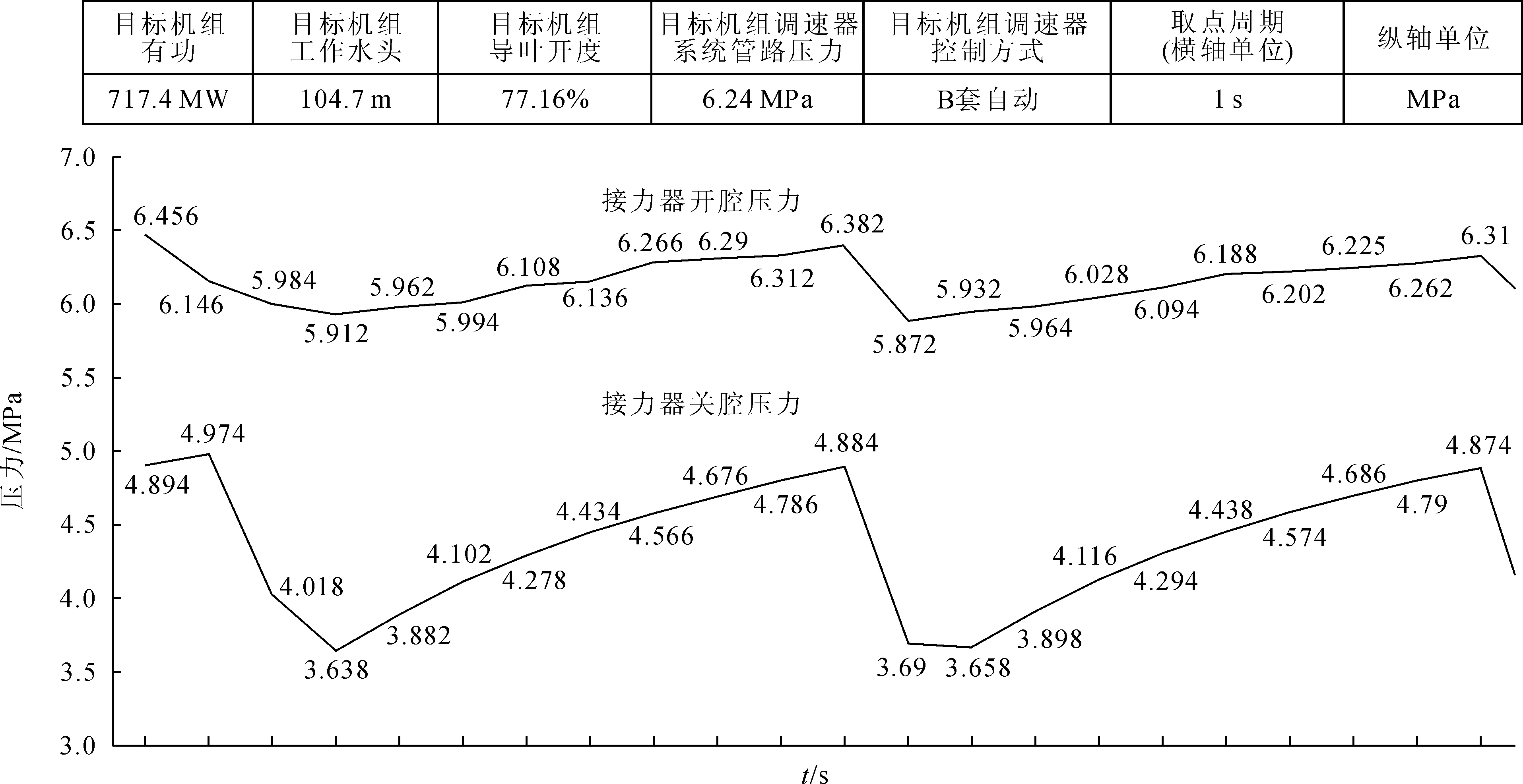

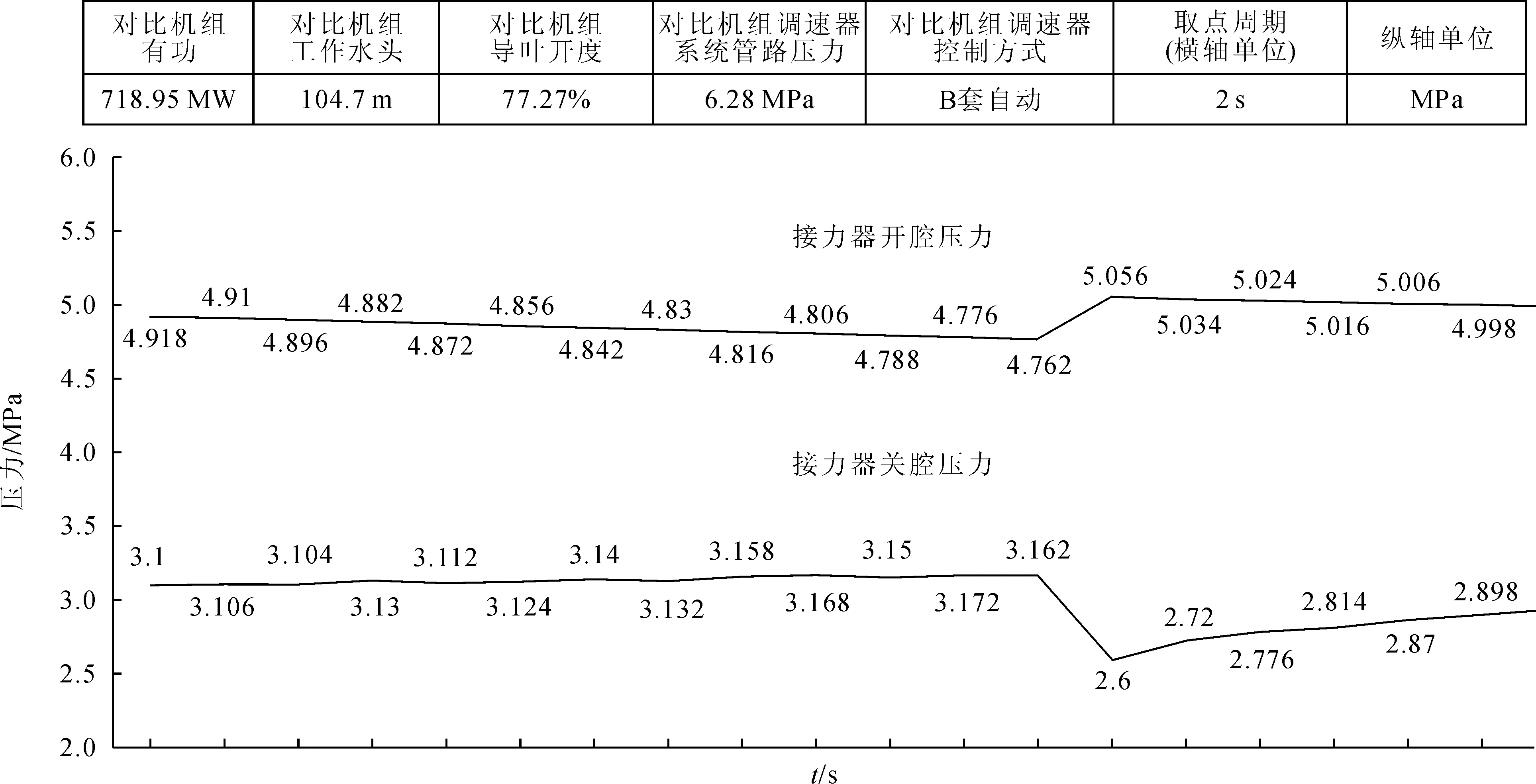

為探索接力器開關腔壓力變化規律,將調節頻繁的X機組和調節不頻繁的Y機組在同一工作水頭、相似導葉開度下的接力器開關腔壓力變化曲線進行對比,接力器開關腔壓力變化曲線分別見圖2、圖3,X機組主配壓閥調節周期為11 s,Y機組主配壓閥調節周期為56 s。

結合圖2、圖3,對比發現X機組和Y機組的接力器開腔壓力P開的變化幅度均較小。X機組非主配壓閥調節時間接力器關腔壓力P關上升速率和上升幅度均較大,P關從最低值上升到最高值,上升幅度為1.23 MPa,用時9 s;Y機組非主配壓閥調節時間接力器關腔壓力上升速率和上升幅度均較小,P關從最低值上升到最高值,上升幅度為0.56 MPa,用時54 s。由2.2.1中的力學公式可以得出X機組非主配壓閥調節時間,B的下降速率較大,相應的導葉關閉速率也就越快,主配壓閥調節周期就越短[3]。由此可以得出:X機組接力器P關上升速率較快是主配壓閥調節頻繁的根本原因。

圖2 X機組主配壓閥調節頻繁時接力器開關腔壓力變化曲線圖

圖3 Y機組主配壓閥調節時接力器開關腔壓力變化曲線圖

2.2.3 X機組接力器P關上升過快原因分析

接力器關腔內部壓力油非正常升高主要有以下幾個原因:①事故配壓閥內部操作油管或壓力油管內漏到接力器關腔;②主配壓閥在中位時,主配壓閥P腔壓力油直接滲漏到接力器關腔;③接力器開腔壓力油直接滲漏到接力器關腔。

下面逐一進行分析。

1)事故配壓閥內漏分析。依照調速器原理圖,事故配壓閥存在兩處內漏點可能導致接力器關腔壓力上升較快:①事故壓力油側事故配壓閥閥芯和襯套處內漏;②主配壓閥關腔側事故配壓閥側面控制油腔向操作腔串油。見圖4。

圖4 接力器關腔側事故配壓閥結構圖

分析結論:停機備用狀態,隔離閥全關,緊急停套投入,此時主配壓閥關腔側事故配壓閥操作腔、主配壓閥關腔和系統主管路連通,系統主管路壓力顯示均為零(見圖5),說明主配壓閥關腔側的事故配壓閥控制油腔和操作油腔無內漏。事故配壓閥內漏不是接力器P關上升速率較快的原因。

圖5 X機組備用期間調速系統管路壓力圖

2)主配壓閥中位時供油量分析。調速器無水試驗時,主配壓閥中位時的偏開和偏關并不能直接造成接力器活塞向開側或關側運動,還和主配壓閥中位時的遮程間隙(形成的配油量)與接力器活塞間隙(形成的內漏量)這兩值的相對大小有關系[4]。正常情況下,接力器活塞靜態耗油量標準小于12.8 mL/min,遠小于主配壓閥中位時遮程間隙的供油量。

由表2數據可以看出,接力器第3 min漂移量凈值為接力器開關腔壓力穩定后的數據,負值表示接力器向開側運動,所以2019年度機組主配壓閥中位時為偏開,代表主配壓閥在中位時,向主配壓閥開腔、關腔同時配油的相對差值的結果為向開腔供油。那么與接力器關腔相連的主配壓閥關腔在相對值方面表現為通回油,不是接力器P關上升速率過快的原因。

表2 2018-2019年度X機組接力器靜態漂移試驗數據表

故利用排除法,接力器P關上升速率過快的因素只有2.2.3中②接力器開腔內漏到關腔。

3 接力器內漏情況惡化的應急處理措施

如主配壓閥調節周期繼續減小,集油槽油溫則會繼續上升,高油溫會加速透平油的劣化[5],降低壓油泵使用性能,同時油溫升高會導致油粘度降低,造成系統內漏進一步加大。汛期機組滿負荷運行時,如接力器內漏情況惡化,將導致集油槽運行油溫進一步升高,為降低內漏情況惡化給調速系統造成的危害,應制定汛期運行的應急處理措施,以下措施可供借鑒。

1)做好集油槽冷卻器啟動準備。某些水電機組調速器集油槽運行油溫長期低于冷卻器啟動油溫定值,為避免冷卻器損壞導致調速器油系統進水,會將冷卻器本體退出運行,壓油泵卸載管路經過冷卻器旁通閥。如果出現接力器內漏量惡化,應首先對冷卻器水管路進行打壓試驗,防止水管路銹蝕導致壓力油進水,引起機組非停。

2)更改調速器壓油泵啟動定值,降低壓油泵啟動頻次。集油槽油溫升高、黏度降低,會導致內漏更加嚴重,為防止壓油泵頻繁啟停造成聯軸器彈性體損壞,應降低壓油泵啟動頻次[5]。不影響調速系統正常運行的情況下,對主泵壓力開關啟停定值進行調整,可將主泵啟動壓力值調低5%左右,停泵壓力值調高5%左右,以降低壓主泵啟動頻次,緩解集油槽油溫升高幅度。

3)調整主配壓閥中位向開側偏移。機組停機后,調整主配壓閥中位向開側偏移,使主配壓閥開腔向接力器開腔供壓力油,主配壓閥關腔和接力器關腔連通并同時通回油,即可將接力器P關上升速率降低,導葉關閉速率隨即降低,主配壓閥調節周期延長,一定程度上可控制壓油泵啟動頻次和集油槽油溫上升幅度。

4 結 語

調速器主配壓閥調節頻繁探索分析及試驗過程,提供了與之類似疑難問題的可供借鑒的分析方法。調速系統接力器的內漏量超標會造成機組并網運行時主配壓閥調節頻繁,并導致調速系統耗油量增加,主壓油泵加載時間間隔縮短,調速器壓力油油溫異常升高,油品性能下降、壽命縮短。通過分析主配壓閥調節頻繁的根本原因,提出針對性強的接力器內漏惡化的緊急處理措施,消除調速系統各部件存在的內漏現象,對提高機組并網運行時調速系統調節性能,降低壓力油油溫,延長透平油使用壽命具有積極意義。