枕頭壩一級水電站滿負荷工況下主軸密封漏水問題分析與處理

李佳楠,蔣巍巍,魏世全,李 宇

(國電大渡河檢修安裝有限公司,四川 樂山 614900)

枕頭壩一級水電站位于四川省樂山市金口河區,電站裝機4臺立軸半傘式軸流轉槳式水輪發電機組,型號為ZZ519.3-LH-875,單機容量180 MW,額定水頭30 m,額定轉速83.3 r/min,于2014年底投產發電[1]。2019年汛期,該站1號機組在滿負荷工況下均出現主軸密封漏水量大的問題,威脅機組安全穩定運行,檢修公司組織人員對此進行深入分析,找出了問題所在,對浮動環密封裝置進行現場處理,解決了滿負荷工況下主軸密封漏水問題,提高了設備可靠性。

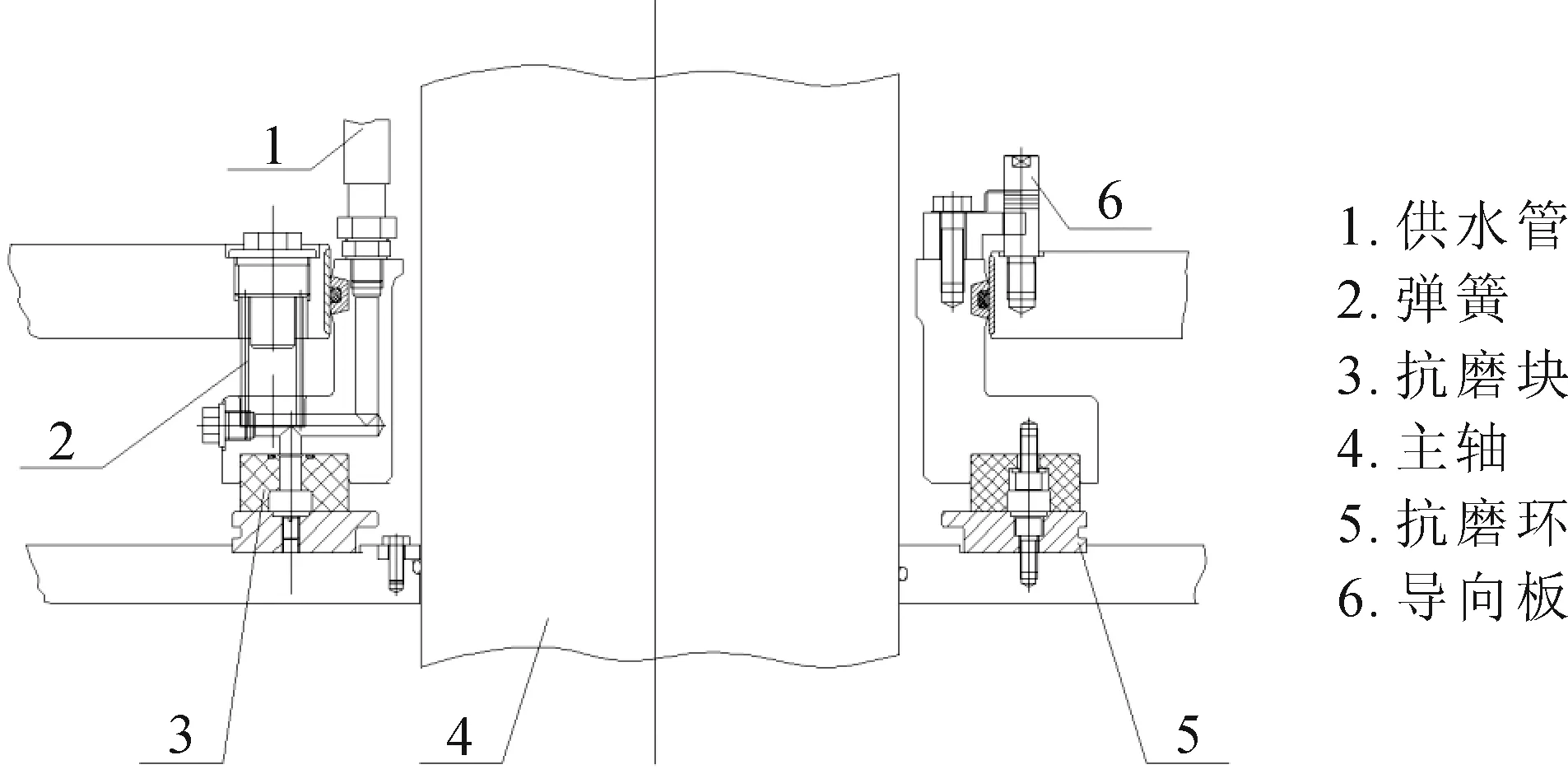

1 主軸密封裝置介紹

該機組主軸密封型式為浮動環密封,由抗磨環、密封塊、浮動環及彈簧組成,如圖1所示。此類密封裝置是利用密封介質壓力,使浮動環下方的密封塊貼緊抗磨環,并在貼合面形成一種極薄的液膜,而達到密封效果。與傳統的橡膠活塞式端面密封相比,這種密封結構具有運行穩定、受潤滑水壓力波動影響較小、安裝調整方便、使用壽命長等優點,近年在大中型電站應用較多[2-4]。

圖1 主軸密封結構圖

2 缺陷現象及原因分析

2.1 缺陷現象及初期分析

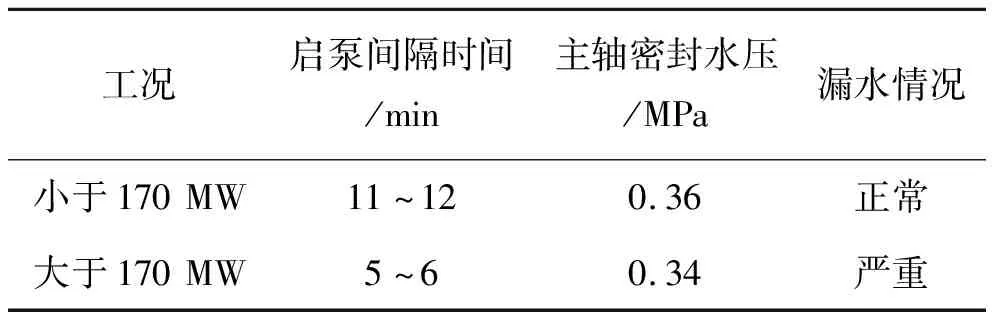

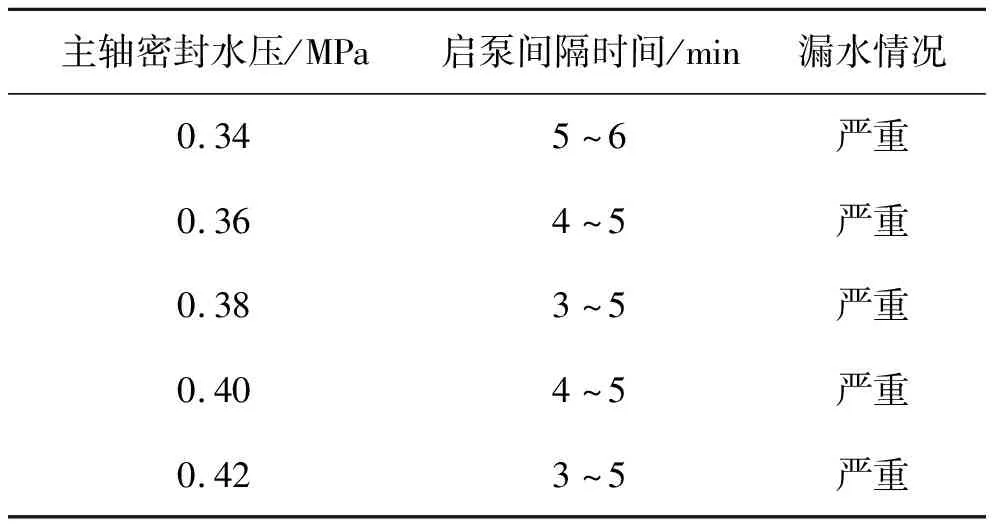

2019年汛期,枕頭壩水電站1號機組在帶滿負荷運行時,頂蓋漏水量明顯增大,頂蓋排水泵啟運時間較長,啟泵間隔時間明顯縮短。通過調研電廠運行數據,1號機組在170 MW負荷以下運行時,頂蓋排水泵啟動間隔時間約為12 min一次,主軸密封水壓約為0.36 MPa,與其他機組水壓接近,且主軸密封漏水量正常。當在170 MW負荷以上運行時,頂蓋排水泵啟動間隔時間縮短為5 min一次,主軸密封水壓約為0.34 MPa,同時檢查主軸密封運行情況,發現漏水量明顯增大,如表1所示。

表1 滿負荷及非滿負荷工況下主軸密封漏水情況表

2.2 初期探究

枕頭壩電站主軸密封是利用“壓力水膜”封水,若主軸密封水壓過低,則不足以封住頂蓋漏水。檢修人員分析后提出的解決思路是通過對潤滑水孔進行增壓改造,縮小其孔徑,增大出水壓力。經過試運行,滿負荷下主軸密封漏水量大的問題仍然未得到有效解決,如表2所示。

表2 不同水壓下主軸密封漏水情況表

結合表2可知,此時主軸密封漏水量已經與潤滑水壓無直接聯系,極有可能是由于內嵌于浮動環下方的密封塊與抗磨環之間的貼合面距離過大。推斷密封塊與抗磨環貼合面距離過大的原因可能是浮動環彈簧壓緊力不夠,通過給浮動環彈簧加裝墊片,如圖2所示,增加其壓緊力,經過試運行發現,問題仍然存在。

圖2 浮動環彈簧加裝墊片圖

經過上述兩種方案試驗后,采用特性要因排除法,結合漏水現象和拆下的主軸密封檢查情況,基本可以判定在滿負荷時,浮動環軸向運動存在一定卡阻且無法自行調節,導致浮動環下方的密封塊和抗磨環之間的間隙過大,從而“封不住水”。

2.3 原因分析

機組運行時,受到軸向水推力的作用,轉動部件存在一定的軸向下沉,導致固定在主軸上的抗磨環隨轉動部件一起下移,因此主軸密封的浮動環要求能夠靈活地軸向移動,使密封塊與抗磨環之間的貼合面水膜趨于穩定。

正常情況(非滿負荷),軸向水推力引起的下沉量較小,浮動環能夠正常軸向移動,使得密封塊和抗磨環之間的間隙滿足設計要求,因此主軸密封漏水量趨于正常。

滿負荷下,機組導葉和槳葉通過協聯作用,輸出一個大的流量沖擊轉輪,而當機組轉速一定時,流量越大,軸向水推力也越大,轉動部件及固定在主軸上的抗磨環的下移量也隨之增大。當下移量超過浮動環的固有移動行程,使得浮動環無法繼續伴隨抗磨環一起同步下移,密封塊與抗磨環之間的間隙就會突然變大,導致主軸密封漏水量在滿負荷工況下較大[5]。

3 問題處理

枕頭壩電站主軸密封浮動環上方設有顯示密封塊磨損量的導向板,如圖3所示。通過測量其刻度線,可判斷密封塊磨損量,從而在密封塊磨損失效之前及時更換。

圖3 導向板圖

檢修人員推斷是該導向板限制了滿負荷下浮動環的軸向下移。為了印證推斷,檢修人員在主軸及浮動環上分別獨立加裝了測量軸向位移的表計,如圖4所示,通過試運行,測量得出主軸的下沉量超出浮動環的下移量接近5 mm。

圖4 裝設測量軸向位移的表計圖

導向板除了顯示密封塊磨損量,還有限制浮動環徑向運動的作用,不能輕易拆除。因此,檢修人員經過充分考慮,在滿足經濟及安全的前提下,在導向板下方加裝了7 mm的墊片,增加了浮動環下移的固有行程,預期到達在滿負荷下浮動環不被導向板限制軸向位移,使得密封塊與抗磨環之間的間隙滿足設計要求。經過試運行,在滿負荷下,頂蓋排水泵啟動間隔時間恢復到約為12 min一次,主軸密封水壓約為0.35 MPa,主軸密封漏水量正常。

4 結 語

本文探究了水輪機浮動式主軸密封的設計和工作原理,對枕頭壩一級水電站滿負荷工況下主軸密封漏水問題進行分析處理,通過檢修現場增加潤滑水壓并延長浮動環動作行程,有效解決了主軸密封漏水量大的問題,切實提升了設備可靠性。后續可結合機組潤滑水壓力、流量,水泵運行特性曲線等數據,進一步量化主軸密封漏水量與潤滑水壓力及流量的關系,為今后設計制造及密封改型提供參考。