烘后葉絲貯存時間對煙絲結構的影響分析

顏井坤

摘要:將模塊柜作為貯柜,通過多批次卷煙貯絲對比試驗,分析烘后葉絲貯存時間對煙絲結構的影響。結果表明,在24小時內,當貯存4小時時葉絲結構最差,整絲率低于80%。該時段內,貯存時間越短質量變化越小。超過8小時后達到16或24小時,結構指標進一步轉優并回歸至最佳水平。而碎絲率,整個試驗期間變化趨勢與整絲率相符,其最大值小于2%。

關鍵詞:整絲率;碎絲率;貯絲時間;模塊柜;環境溫濕度

1 界定模塊柜貯絲0 h時間概念

為清晰論述主題,避免歧義,首先對模塊柜作以簡要說明,并界定“貯絲0h”時間概念。葉絲模塊柜單元位于烘絲工序后加香前,作為干燥后葉絲進入加香前的緩沖設備起到物料暫存功能,保證加香過程來料穩定,提高加香精度。采用模塊柜設計的生產實踐,無論烘后葉絲如何加工處理,都必須首先進入模塊柜暫存。實際生產中,葉絲干燥后不貯存,意為干燥后葉絲整批進入模塊柜后,直接進行摻配加香,這用貯存時間來表示,即為模塊柜貯絲時間0h。

2 保證環境溫濕度狀況滿足要求

分析模塊柜葉絲貯存時間對指標的影響,必須有符合要求的環境溫濕度作為前提保證。因為環境因素與產品指標和質量變化關系密切。試驗期間連續監測模塊柜及摻配加香間和貯絲房等相關區域的溫濕度變化情況。統計出溫濕度均值如表1所示

根據上表數據,參照行業現行制絲生產通用技術條件:半成品煙絲貯存間(模塊柜)、摻配加香間和貯絲房的環境溫度(22~27)±2℃,相對濕度62±5%,發現監測數據均處在標準范圍內,表明試驗期間模塊柜及相關區域溫濕度狀況符合技術要求。

3 對煙絲結構的影響

研究貯絲時間是否與后工序造碎大小有關,進而影響煙絲結構。考慮到試驗數據和結果的準確,在盡量不影響正常生產和避免試驗后煙絲使用復雜麻煩的前提下,盡可能科學地增加試驗批次和貯絲時間試驗次數。

試驗方法:選取同品牌相同規格、配方,相同工藝參數條件下的四批次卷煙,最長測試時間不超過24h.,按照0h、1h、2h、4h、8h、12h、16h、24h八個貯存時間,在模塊柜和加香機兩個出口同步取樣測試煙絲整絲率、碎絲率,每個測試對象均測量5次取平均值。由于煙末篩分量亦能反映造碎程度。因此,同時記錄加香前相應貯絲時間的篩分煙末量進行對比分析。

試驗測試結果和具體分析如下:

3.1 對整絲率的影響

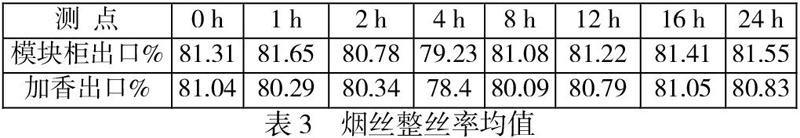

兩處測點不同貯存時間的整絲率均值如下表3所示

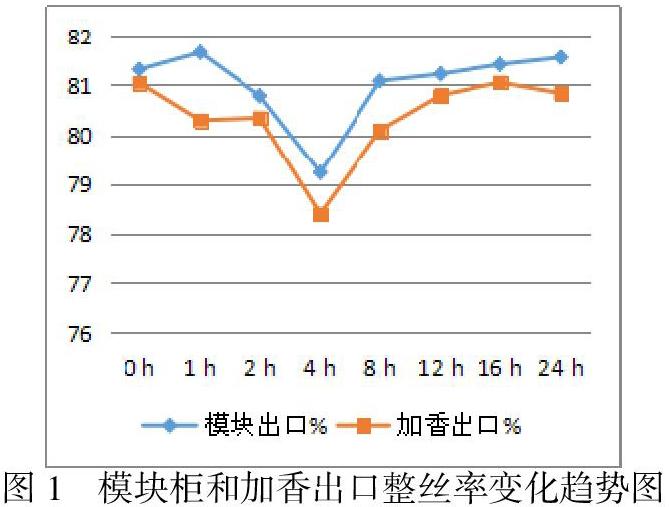

將表中數據繪圖后,能更加直觀表現整絲率的變化趨勢,如圖1

從上述圖表可見,貯絲時間不同整絲率變化趨勢大體呈“V”字形發展,產品質量變化出現反復。就是說,葉絲干燥后盡快摻配加香整絲率最高質量最佳。貯存時間較短時,煙絲結構在模塊柜葉絲溫度、水分變化的同時出現劣化,存儲4小時,整絲率降至最低小于80%,為拐點。加香出口情況相同。隨著貯絲時間繼續增加,質量劣化好轉,模塊柜出口煙絲結構呈直線狀態逐漸趨好至24小時;而加香出口直至16小時都處在轉好過程中,之后再次劣化到24小時。同時,貯絲8小時后摻配加香,加香出口整絲率亦超過80%。分析這一變化趨勢與不同的干燥工藝方式有關,烘后葉絲溫度的高低直接影響耐加工性好壞,并通過整絲率這一指標體現出來。

3.2 對碎絲率影響

相同兩點對應貯存時間碎絲率均值見表4

將表格中所列數據繪制成趨勢圖2如下:

圖表數據說明,模塊柜和加香出口煙絲碎絲率的變化趨勢與整絲率相符,指標同樣在貯絲4h時出現轉折。貯存時間0h至拐點4h煙絲造碎程度漸趨嚴重至最大,但未超過2%,4h后,隨著儲存平衡貯絲時間增加柔韌性和耐加工性提高,煙絲造碎隨之減少。

3.3 加香篩分情況

記錄各貯絲時間的加香前篩分煙末量,見下表5

數據表明,試驗0至24 h各貯絲時間批次篩分出的煙末量差異不大,數據大小交替變化,最大值與最小值僅相差0.17%。此外, 2至8h的篩分量較大,與該時段內煙絲整絲率較低碎絲率較高是相符的。

4 結論

綜合上述試驗結果得出結論,在貯絲24h時間內,煙絲結構的整絲率受到較大影響。在貯絲2至8h內,模塊柜出口近半數時間、加香出口基本全時段都低于80%。其中貯絲4h時,模塊柜整絲率最低為79.23%,加香出口指標同步表現最差,為78.4%。而碎絲率的變化趨勢與整絲率一致,但其最大值未超過2%,影響較小。

參考文獻

[1] 徐維華,羅登山.《卷煙工藝規范》,中國輕工業出版社,2017年版。

(黑龍江煙草工業有限責任公司哈爾濱卷煙廠 150001)