基于PLC的凸輪模鍛智能控制系統設計研究

馮若愚 陳桂華

摘要:本文將詳細介紹PLC技術的整體概況,通過調查與研究找出PLC凸輪模鍛的制作工藝,并在PLC技術的影響下開展凸輪模鍛智能控制系統的整體設計,其主要內容包含整體設計、程序研究及人機界面控制等,從而加強其智能控制系統的整體運行水準。

關鍵詞:PLC;凸輪模鍛;智能控制系統

中圖分類號:TD637 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2021)09-0121-02

0 ?引言

凸輪通常采用滑動件或機械回轉,其在運動過程中會將滾輪傳遞給自由運動中的針桿。借助凸輪中的相應結構可依照當前運動需求輸出多種運動形式,因而在機械設備內的運用較為廣泛。技術人員可利用凸輪成形的方法將其鍛造成形,并運用到智能控制系統中。

1 ?PLC系統的整體概況

在計算機技術的快速發展下,PLC的功能也變得越來越多,其使用也更加方便,PLC系統對工作環境的要求較高,若其運作環境較惡劣,如安裝使用不當、電磁干擾嚴重、沖擊或振動力較強、濕度過大、周圍溫度過高等都會影響該系統的正常控制與運行,若不采用合適的管控措施將極易使該系統出現故障,其可靠性也會極大降低。PLC控制系統的抗干擾能力較重要,其影響著工業系統運行的安全性與可靠性。具體來說,PLC控制系統主要由工業生產的現場設備與PLC組成,其中生產設備主要囊括了繼電器、多類開關、接觸器、安全保護、儀表、傳感器、極限位置、電動機、信號線與地線等,而PLC則由中央處理器、擴展機箱、主機箱、外部設備或相關網絡構成。若在PLC系統內發生故障,PLC發生故障的幾率僅有5%,多數情況則為生產現場設備發生故障,影響PLC控制系統安全性的要素多為與PLC連接較緊密的輸出、輸入設備的可靠性。

2 ?PLC作用下的凸輪模鍛的制作工藝

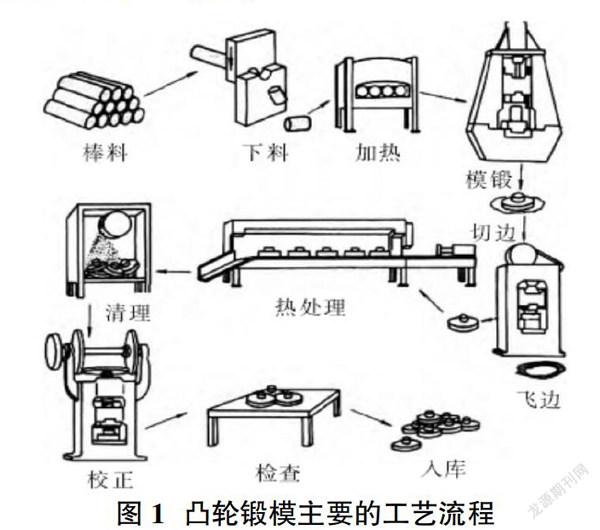

在分析PLC作用中凸輪模鍛的制作工藝前,技術人員需掌握凸輪模鍛的工作程序,具體來說,圓棒料在下料機中進行下料并開展毛坯件的加工,該毛坯在完成加熱處理后需達到一定的溫度,進而在鍛模機中開展鍛模成形工作。此后,技術人員開展切邊工序,其主要工作步驟為在切邊機中實行切邊處理,并及時剔除掉毛刺,進而適時開展熱處理,即在熱處理爐內撤去相應應力,在清理設備內開展異物處理工作,該異物的來源為爐渣或熱處理后的氧化皮等,增強凸輪外觀的光亮性。在完成相關工作后,工作人員需對完工后的產品進行檢查,只有該凸輪達到相應要求且檢查合格后才能放置到存儲倉庫內。若該產品未能通過檢查或發生變形要對其立即校正,并再次開展相應的檢查與入庫程序,該凸輪模鍛才可運用到智能控制系統內,其工序與整體質量才會達到相應標準。

一般來講,在進行凸輪的加熱、切邊、鍛造與熱處理時,技術人員需嚴格控制該四項工序中的相關參數,使凸輪的質量控制達到最大化。比如,對于加熱溫度而言,其應嚴格控制在1225-1235℃之間,且保溫時間達到30min,其鍛模時間也要控制在2.5s左右,其鍛模力要保持在36-40MN間,切邊力度只有達到3.4MN左右,其水準才能改善凸輪外觀。當技術人員對鍛模進行熱處理時,其溫度最好保持在845℃,并在加熱20min后用淬火油冷,再借助187℃的油水加熱100min后開展回火空冷,在保持30min后再實行回火空冷300min即可。在開展此四道工序的過程中,從數據到凸輪或鍛模的形態都要進行嚴格控制,確保其數值的精準度,進而改善凸輪模鍛的制作質量,其各項工作流程,如圖1所示。

3 ?在PLC作用下凸輪模鍛智能控制系統的研究措施

在進行正式的智能控制系統設計的研究前,技術人員應掌握PLC控制系統與凸輪模鍛的聯系,具體來說,在優化其智能控制系統時采用PLC能最大化的發揮出該系統的控制優勢,從而改善工業產品質量、提升生產效率,也能使該控制系統的運行更為穩定。利用PLC控制系統技術人員可掌握凸輪模鍛智能控制系統中的多項關鍵參數的變化,如切變力、鍛模力、模鍛、溫度等,繼而增強該類材料的利用效率,穩定與提升其衍生出的產品質量等。

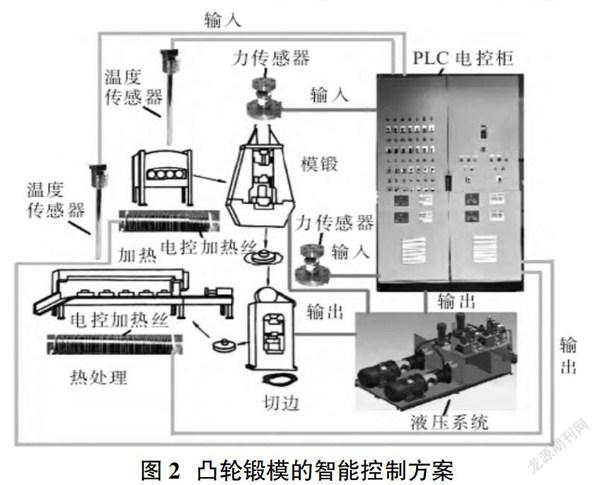

3.1 凸輪模鍛的系統性設計 ?在了解了凸輪模鍛主要的工藝流程后,技術人員需逐步提升其關鍵程序中的技術水準,比如,在該工藝流程中模鍛、加熱、熱處理與切邊極為重要,其內部程序的控制水平將直接影響著凸輪模鍛的整體質量,因而技術人員要對該程序內的參數實行科學化控制。通常來講,模鍛、加熱、熱處理與切邊程序將分別與模鍛力、熱溫度、熱處理溫度與切邊力等參數對應,在進行智能化控制時技術人員需采用合適的設計方案。如圖2所示,該設計方案中的主要設備有PLC電控柜、力傳感器、溫度傳感器、液壓系統、熱處理爐、切邊機、模鍛機與電控加熱爐構成。在PLC電控系統內其主要組成為功率調整器、人機界面、觸摸屏與PLC系統等,在采用控制系統的過程中,技術人員借助模塊中的模糊算法對熱處理內的加熱爐或電控加熱爐進行精準控制,在開展系統控制的過程中及時運用加熱爐內的功率調整器改進其內部的輸出功率,針對液壓系統內的驅動電機的輸出功率也要實行嚴格控制。在完成功率調整器的高效控制后,系統管理人員可精準控制該智能系統內的液壓系統、電控與熱處理的加熱爐,從而使其輸出的切邊力、模鍛力、熱處理或加熱溫度的數值更加精準。

此外,技術人員還需通過實時監控來了解溫度傳感器內的溫度,并將該數值傳輸到PLC電控系統內,借助該電控系統的合理運算后,可實時調整其加熱輸出功率,繼而改進智能系統內部的溫度控制。相較于溫度控制,切邊力與模鍛力的控制方法與其相似,可通過傳感器及時監測切邊與鍛模過程中的數據,將變化中的數據實時傳遞到PLC系統內,再經過多重運算后控制與調整液壓系統內的輸出功率,進而精準控制與監測切邊力、模鍛力等數值,保證智能控制系統的穩定運行[1]。

3.2 控制系統內的程序研究

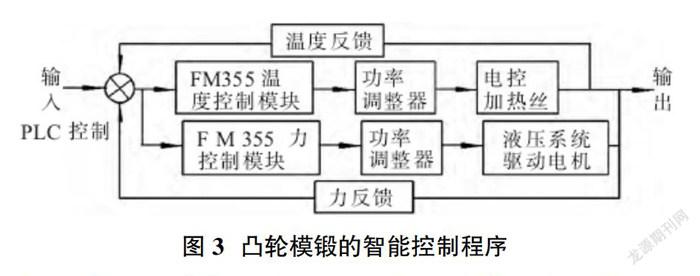

3.2.1 設計PLC控制程序 ?依照技術人員設計完成的智能系統的控制方案,技術人員還要了解在系統實行智能控制時的PLC程序。在PLC控制程序內利用人機界面可清楚顯示智能控制系統內的各項參數,如熱處理或加熱爐中的切邊力、模鍛力與溫度等,其內部主要工序內的關鍵參數借助輸入系統將數值傳輸到PLC電控柜內,通過電控柜中的控制模塊將力信號或溫度快速傳遞回PLC控制系統內,再將當前數值與原來設定好的數值進行比較后,可利用PID中的模糊控制算法計算出相應的微分、積分與比例等,并依照該計算出的數值進行輸出量的控制。為提升PLC系統對輸出量的控制度,技術人員可將輸出控制量變為模擬量信號,其數值需保持在4-20mA之間,并輸出實際模擬信號將其發送到液壓系統中的電控加熱絲或功率調整器內,進而達成對輸出功率與加熱功率的控制,其具體過程,如圖3所示,在完成此項數值控制后,技術人員也可精準掌控熱處理溫度、切邊力、模鍛力與加熱溫度等數值。

3.2.2 加強智能系統的流程控制 ?對于凸輪模鍛的控制流程而言,在開啟設備前,技術人員需設定自動檢測程序,比如,在測試加熱爐溫度前應設定好合適的加熱時間,并對其溫度的變化進行實時監控。若加熱爐的溫度還沒能達到該數值,技術人員通過人工法即按動按鈕開展升溫加熱;在加熱爐溫度達到其設定值時需及時測試并了解模鍛力。若模鍛力數值沒能達到設定要求時,技術人員需開啟液壓系統利用其內部的電機功率來增減相應功率值,在完成液壓系統輸出功率的控制后,依照模鍛壓力值可找出模鍛力。在模鍛力達到相應要求后,工作人員應適時檢測切邊工序,并找出切邊力。相較于模鍛力的控制方法,切邊力的控制檢測方式與之相似,在應力未達到相應條件時,工作人員要開啟液壓系統并調整其切邊電機內的輸出功率,從而合理的控制切邊力。此后,技術人員可進行熱處理檢測,找出其熱處理爐內的溫度,相較于加熱爐,二者的控制方式相同,借助溫度加熱按鈕開展熱處理爐的溫度加熱,當達成程序設定的條件后,可及時開展熱處理,并進行下料的輸送與清理工作。在控制系統運行的流程期間,工作人員需實時掌控加熱、熱處理、切邊與模鍛等工序的關鍵參數。

3.3 加強系統內部人機界面的控制 ?技術人員還需加強人機界面的系統控制,具體來說,為將凸輪模鍛的效果呈現的更加直觀,還可將PLC程序中的結果展示在人機界面中。在設計人機界面期間技術人員需將PLC控制系統與人機操作系統的優勢巧妙融合,進而完成二者的通訊連接,由于兩者的操作屬相互獨立狀態,其數據雖會有聯系但卻互不干擾。將智能系統內的人機界面改造成熱處理與加熱爐溫度控制系統,并適時了解其內部變化的溫度,制作出與其溫度變化值相關的曲線,進而掌握切邊力與模鍛力值與曲線。在完成主要程序關鍵參數的設定后,技術人員應將其設定數值輸入到PLC系統內,在PLC控制系統完成數據的接收后可利用模糊控制算法進行微分、積分、比例的計算,并將生成的數據傳輸到液壓控制系統、切邊系統、模鍛系統與熱處理、加熱爐中的溫度控制器內,從而較好地控制各系統內部的參數值[2]。此外,在人機界面中技術人員還應對熱處理后的冷卻時間、熱處理時間、模鍛時間與加熱爐內的保溫時間進行合理設計,對其系統內部衍生的主要程序的關鍵步驟進行采取精準控制,從而加強智能控制系統的運行水平。在研究凸輪模鍛控制系統的過程中,技術人員還針對其部分參數設計了警報功能,在發生不良狀況或生產出現異常時部分參數會發出警報信號,提升對工藝參數的控制度。

4 ?總結

綜上所述,凸輪模鍛的工序流程較復雜,在開展系統的智能化設計時,技術人員需嚴格遵照其設計流程與每道工序順序,才能保障該系統整體的設計水平,只有對其主要程序的關鍵參數實行準確控制,保證其各項數值的精準,才能利用該系統實現智能化生產,促進我國工業的整體發展。

參考文獻:

[1]楊奉偉,劉燕卿,徐伯俊,等.基于PLC與NET的竹節紗智能控制系統[J].制造業自動化,2020,42(08):4-7,11.

[2]李劍,王皖君.基于PLC的發動機曲軸熱鍛智能控制系統設計[J].熱加工工藝,2020,49(17):90-94.

作者簡介:馮若愚(1986-),男,河南漯河人,本科,畢業于遼寧工程技術大學,講師,研究方向為機電一體化。