礦用自卸車車架材料選型及應用

霍延通 董磊 戈超

摘要:礦用自卸車作業環境較為惡劣,車架作為整車的基體,需要承載各個系統部件和貨物的重量,這就需要車架選擇合理的材料,提高車架的結構強度和使用壽命。本文詳細闡述了礦用自卸車車架材料應用情況,為車架材料選型指明了方向,以此提高車架的可靠性。

關鍵詞:礦用自卸車;車架材料;選型;應用;可靠性

中圖分類號:U461.6+1 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2021)09-0071-02

0 ?引言

礦用自卸車是用于礦石或土方運輸的專業設備,具有載重大、運程短、工作效率高等特點。車架作為礦用自卸車的主體,主要起支撐和安裝固定的作用,擔負著承載貨物、布置其余系統部件的功能[1]。由于整車自重和載重較大,所以車架需要承受較大的疲勞載荷,加之礦山環境惡劣及路況復雜易使車架發生開裂,降低車架的使用壽命。

目前,礦用自卸車朝大型化、輕量化發展,在保證車架結構強度和剛度的基礎上,對車架自身減重,并且為應對車架結構開裂問題,提高車架抗疲勞載荷能力,對車架材料選型具有重大意義。

1 ?礦用自卸車車架材料應用分析

1.1 國外礦用自卸車車架材料應用分析

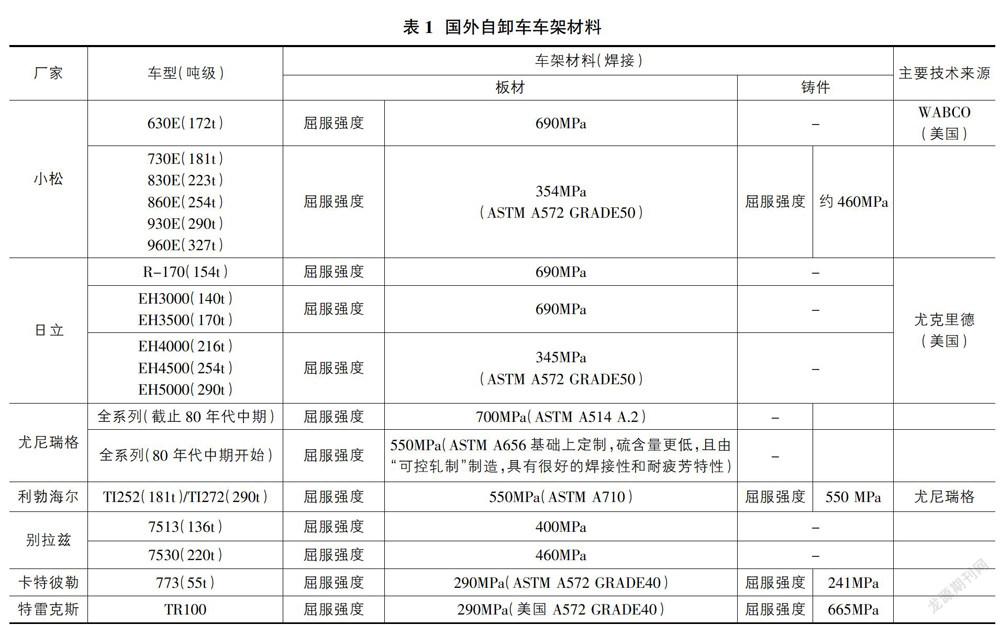

礦用自卸車最早起源于國外,技術成熟的品牌主要有卡特彼勒、特雷克斯、利勃海爾、小松、日立建機、尤尼瑞格等。根據技術路線的不同,在選擇車架材料方面可以分為兩個流派:①低強材料一美標A572 Grade50/Grade40,廠家有小松、卡特。②高強材料一美標A656,A710/A514,廠家有尤尼瑞格,利勃海爾,日立。 其中,HG7OE/Q550 (特雷克斯)或者Q690(日立R190/R170,小松630E等)。(表1)

尤克里德是最早的礦用自卸車廠家(始于1936年),擁有非公路自卸車的基因,由于1960年之前,其統治了整個非公路自卸車市場,因此其它廠家或多或少都會有一些參考了尤克里德的礦車,雖然礦車行業經歷了數次變革,但實踐已經無數次證明了尤克里德技術的迷人之處;尤尼瑞格始于1958年,是最早的電動輪礦用自卸車廠家,最初選材屈服強度為690MPa,經歷一番事情后,改成了550MPa并沿用至今,性能非常類似于美標ASTM A656;WABCO是小松的前身,生產自卸車的歷史可以追溯到1956年;別拉茲是白俄羅斯的國有企業,其自卸車的發展獨立于其它廠家。

小松早期的礦車車架均為全鋼板焊接結構,從1987年首次推出鑄板焊接結構的830E開始,“以鑄代焊”逐漸成為小松礦車底盤設計的技術發展趨勢,鑄件重量從占車架重量的20%,一步步增加到50%,焊接用鑄件抗拉強度約為620MPa;但從公開的資料看,小松礦車材料近30年一直沒有做過改變,其車架材料為A572的Grade50,墊板材料為A36,A572對應國產材料Q345,A36對應國產材料Q235。

卡特車架有其獨特的風格,通過大量使用鑄件來盡量減少焊接量,板材用的很少,鑄件屈服強度為241MPa,鋼板屈服強度為290MPa。

目前,日立200噸級以下的礦車用的是不易焊接修復的材料,其屈服強度為690MPa,200噸級以上的礦車車架用材為A572 Grade50,材料屈服強度為350MPa左右。日立有在車架上用690MPa材料的經驗,由于小噸位產品在市場上運行了有幾十年時間,性能一直不錯,因此沒有在小噸位礦車上進行材料的替換;2000年之前,礦業公司對礦車車架的壽命要求為40000h,而目前對礦車車架的壽命要求為60000h,A572材料的疲勞強度和礦車車架焊縫的預期壽命是一致的,從等壽命設計理念出發,日立大噸位的新設計車型強度等級選擇了低強度的材料而沒有繼續選用690MPa屈服強度的材料。

利勃海爾礦車的創始人來自尤尼瑞格,因此其設計理念有很多的相似,車架的強度等級也相同,均為屈服強度550MPa的ASTM A710材料,A710標準是美標老牌號,目前并不先進,ZG18CrMo+QT是利勃海爾的專用材料,焊接性與力學性能均非常好。

1.2 國內礦用自卸車車架材料應用分析

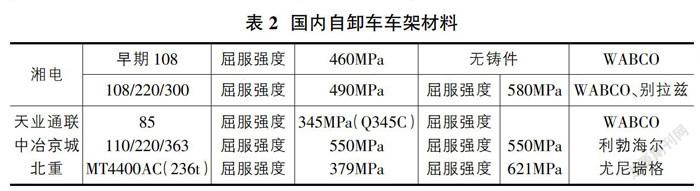

我國對非公路(礦用)自卸車長期依賴進口,從20世紀70年代開始研制這種產品,直到90年代才形成一定規模[2],國內生產廠家主要有湘電、天業通聯、中冶京城、北重、同力、臨工、徐工礦機、徐工汽車、鵬翔、宇通等。(表2)

同力車架材料主要選用特高強度汽車用鋼T700,屈服強度在620MPa以上,抗拉強度在700MPa以上,應用在車架大梁腹板及上下翼板,焊接性能較差;臨工及徐工汽車車架材質為汽車大梁用熱軋鋼610L,屈服強度510MPa到525MPa,臨工寬體自卸車從2013年開始到2020年,市場份額已經接近三分之一,其與同力寬體車產品基本代表了寬體自卸車的最高水平;鵬翔礦車選用低合金高強鋼460D,在低碳當量的基礎上,適當增加了微合金元素的含量,具有良好的焊接性和強度;宇通車架材質為510L+Q345,在低載荷焊接區選用Q345,優化焊接工藝;徐工礦機礦車為焊接車架,選用Q345作為車架主要材質,在疲勞載荷較大區域使用鑄件,兼顧焊接性和結構強度。

2 ?礦用自卸車車架材料選型

礦用自卸車車架材料選型要兼顧性能和強度,包括屈服強度、抗拉強度、焊接性能等,為減輕車架自身重量,降低整車成本,要選擇合理的鋼板材料,以此提高車架的可靠性和易維修性。

在載荷一定的情況下,結構剛度取決于結構的構造形式與材料類型,反映在計算中,整體剛度矩陣與彈性模量,對于鐵基材料(鐵素體鋼、奧氏體鋼及鐵基超合金)來說,彈性模量極為接近,約200GPa,由于當前的自卸車覆蓋件材料均為鐵基材料,結構形式便成為影響結構剛度的主要因素。

礦用自卸車的車架材料究竟是應該選擇高強鋼,還是普通鋼,不同的廠家有不同的做法,高強鋼可以在很大程度上實現礦車減重的目的,這也是日立、利勃海爾依然在很多車型上使用高強鋼的原因。

以400噸級的自卸車為例,分析高強鋼帶來的優勢:(表3)

通過分析表3,可以看到高強鋼帶來的自重的減輕,作為后入市場者,如果將550MPa的材料改成345MPa的材料,礦車自重將大大增加,造成競爭力的大幅下降。更何況利勃海爾和日立在礦車車架上應用高強度鋼已經有近40年的歷史,雖該種鋼材具有高邊緣敏感度,焊接相對困難,但在車架強度比耐久性更重要的情況下,傾向于選擇使用該材料,使用這類鋼材需要額外當心焊接接頭,焊接后使用打磨或者增強疲勞壽命的技術處理時,表現良好。實踐證明,屈服強度在550MPa到690MPa的高強度鋼用在礦車上是合理的。

尤尼瑞格的車架材料雖類似于美標A656-80,但屬于定制牌號,降低了硫含量,并由“可控軋制”制造,具有很好的焊接性和耐疲勞特性。

國內寬體自卸車大多為鉚接車架,主要是借鑒重卡行業的鉚接式結構,采用鉚釘和螺栓連接,焊接量少,材料選用510L、610L、T700等低合金高強鋼,雖焊接性能較差,焊接工藝嚴格,但質量輕并具有較高的強韌性和良好的塑性;國內剛性自卸車大多為焊接車架,車架材料主要選用Q345,其屬性一般可通過熱軋過程,使其脫氧、晶粒細化獲得,例如ASTM A572等級50和60,ASTM A607,他們與世界各地生產的鋼匹配良好,其典型的機械性能往往會比指定的最小值高10-20%,他們提供良好的抗沖擊性和低的缺口敏感性,此種鋼材往往加工硬化,并且非常容易焊接,此種鋼材的疲勞壽命和通常用在運輸卡車車架焊縫的預期壽命更緊密地一致,這可以給予我們很重要的啟發。

3 ?結語

通過對國外和國內礦用自卸車材料選型分析,低強鋼和高強鋼各有優勢,低強鋼可帶來良好的焊接性,高強鋼易實現車架減重,在礦車車架不同載荷區段要選擇合適的材料,這對提高車架結構強度、實現輕量化具有實質性的指導意義。

參考文獻:

[1]申晉憲,王鐵.載貨汽車總體設計分析[M].北京:中國標準出版社,2013.

[2]裴潔,李來平.淺析非公路(礦用)自卸車概況及標準綜述[J].CNKI,2010(03):15-18.

作者簡介:霍延通(1991-),男,河北邯鄲人,工程師,碩士,2018年畢業于蘭州理工大學,現任徐州徐工礦業機械有限公司結構工程師,主要從事礦用自卸車結構設計工作。