掘進機姿態調整模型辨識方法與精準控制

張敏駿,吉曉冬,李旭,瞿圓媛,吳淼

(1.清華大學機械工程系,100084,北京;2.中國礦業大學(北京)機電與信息工程學院,100083,北京;3.天地科技股份有限公司,100013,北京;4.煤炭科學研究總院儲裝技術研究分院,100013,北京)

隨著煤礦生產效率的不斷提高[1-3],對掘進機的智能化需求也與日俱增。掘進機機身姿態的精準控制是實現智能掘進的重要環節[4]。當前掘進機的機身姿態主要通過手動進行調整,極大影響其精度與可靠性。首先手動調整機身姿態無法保證巷道的截割成型質量,進而可能導致巷道掘進偏離設計軌跡,降低煤礦開采產量,同時誘發更多安全隱患。此外,綜掘巷道內的巷道傾斜、底板松軟及粉塵等復雜工況也對掘進機機身姿態的精準控制造成了極大困擾[5-6]。

上述復雜工況嚴重影響了掘進機機身姿態控制系統的動態性能,同時伴隨系統自身非線性的影響,給掘進機機身姿態精準控制帶來極大困難。針對上述問題,文獻[7-8]采用模糊PID控制實現了掘進機機身俯仰角的智能控制;文獻[9]基于液壓軟件仿真分析了掘進機俯仰角PID控制方法,上述研究中因被控模型與實際模型存在較大差別,因此很難實現高精度的姿態控制。在其他類似領域,為解決復雜工況下的液壓缸控制問題,文獻[10]對微位移液壓系統進行了建模與模型辨識,通過PD控制實現了高精度的位移控制;文獻[11]基于II型模糊控制實現了液壓挖掘機工作裝置位姿的高精度控制;文獻[12]基于神經網絡進行了盾構機液壓推進系統模型辨識,為其精確控制提供了模型基礎;文獻[13]針對不同地質模型進行了以液壓缸調控為基礎的掘進位姿控制模型建模。上述研究為復雜工況下的液壓缸位移精準控制提供了研究基礎,但上述研究中的被控對象的實際結構與掘進機存在一定差別。

本文首先分析了掘進機機身姿態角與巷道截割斷面之間的關系,結合掘進機機身姿態控制系統理論模型及系統延時確定姿態傳遞函數的基本框架;通過粒子群優化算法實現掘進機姿態控制系統在復雜工況下的模型辨識并得到準確的控制模型,通過仿真對該方法進行合理性驗證;基于該模型,提出了基于模糊神經網絡的姿態控制算法,為驗證控制算法的有效性,設計了掘進機姿態控制試驗系統,并進行了基于實測數據的辨識試驗,對本文所提出的姿態控制算法的有效性與優越性進行了驗證,結果表明,本文辨識方法與控制算法在煤礦實際生產中具有有效性和可實現性,可對其他煤礦井下設備的姿態控制提供理論支撐與技術借鑒。

1 掘進機姿態角與截割斷面分析

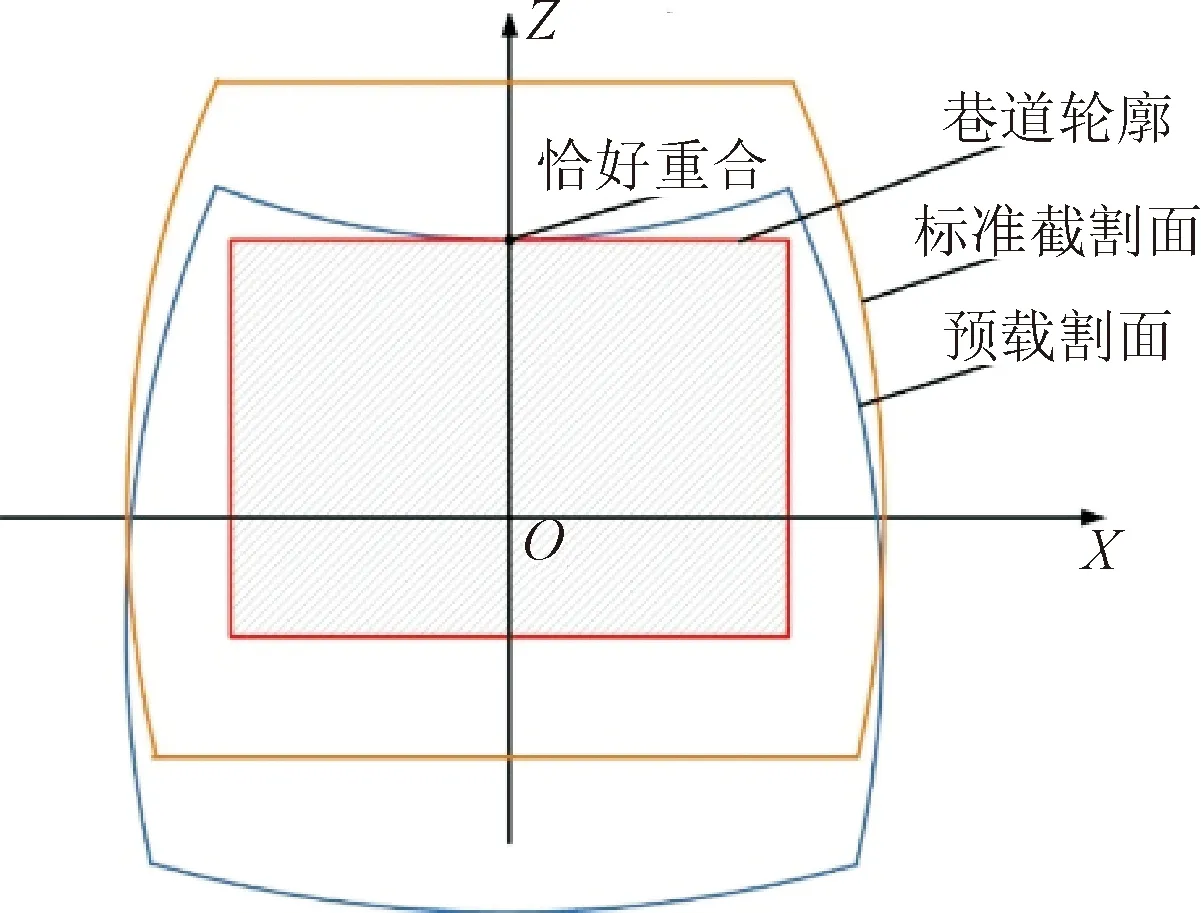

1.1 掘進機機身姿態角與截割斷面關系

掘進機機身姿態角如圖1所示,機身俯仰角β為掘進機機身軸向水平面與巷道底面的夾角,翻滾角γ為掘進機機身側向水平面與巷道中線垂線在巷道后視截面上投影之間的夾角[14],掘進機機身姿態角通過機身傾角傳感器進行測量,傳感器通過激光全站儀對機身傾角傳感器進行標定。

已知掘進機在行駛至目標位置后準備截割前通過前鏟板與后支撐對機身姿態進行調整,調整至在巷道斷面進行截割時可通過截割機構的補償的范圍內,進而通過截割機構進行掘進機機身姿態的調整與補償,圖2為機身出現俯角、仰角與翻滾角時的巷道預截割斷面與標準斷面形狀。

(a)機身存在俯角誤差

設xβ、yβ與zβ分別為存在俯仰角誤差時的巷道斷面軌跡點坐標,其截割斷面軌跡方程為

(1)

式中:βc為掘進機截割臂俯仰角;αc為掘進機截割臂水平轉角;r為截割臂長度;e為掘進機截割臂下端點距回轉中心距離。

同理,xγ、yγ與zγ分別為存在翻滾角誤差時的巷道斷面軌跡點坐標,機身存在翻滾角時的巷道斷面軌跡方程如下

(2)

由此可得截割臂在截割過程中可補償的機身姿態角如下

(3)

式中:r為截割臂長度;βc,min為截割臂相對機身的俯仰角的最小值;D為巷道斷面寬度;H為巷道高度;H0為水平狀態截割臂距離履帶重心的垂直距離。

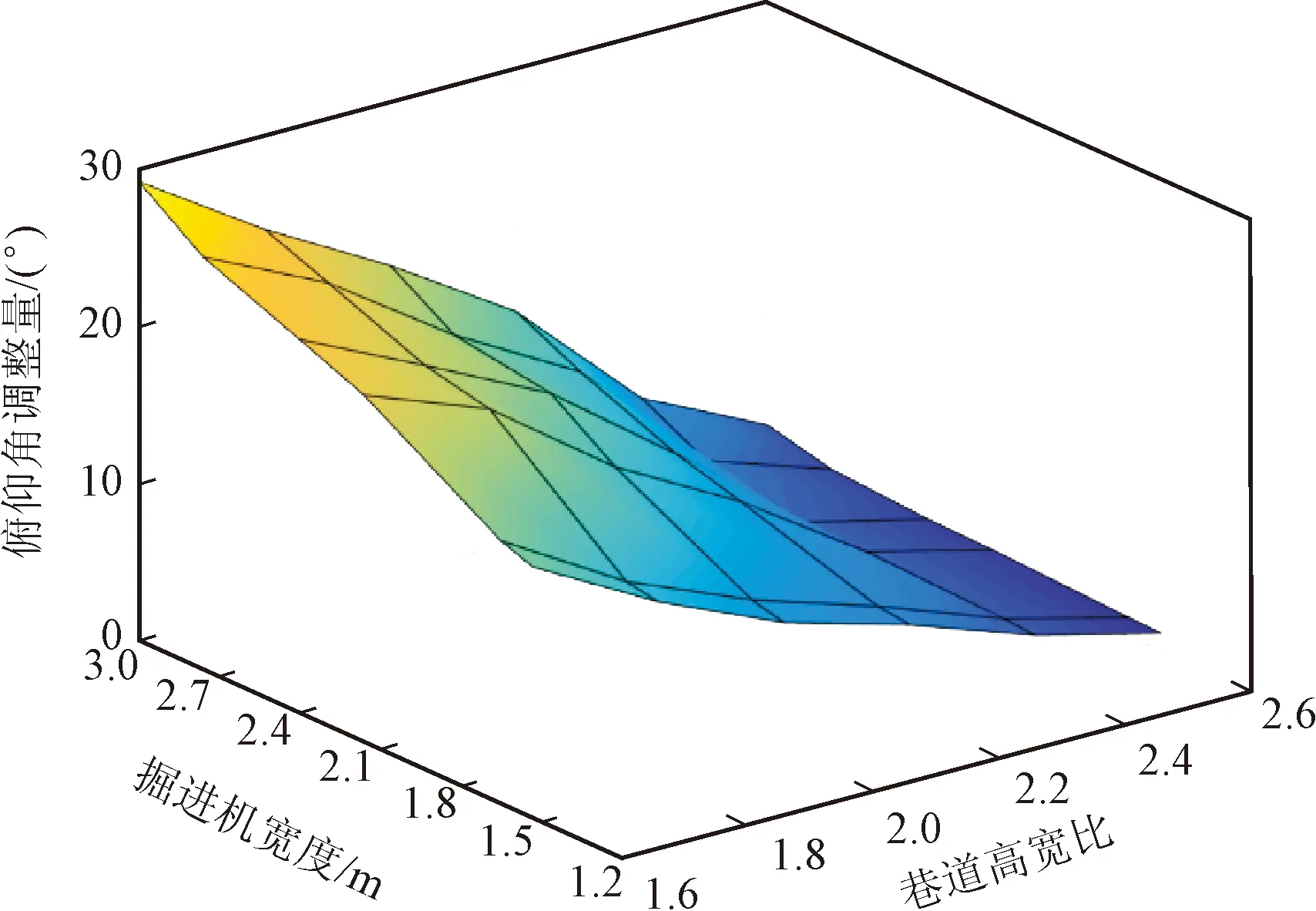

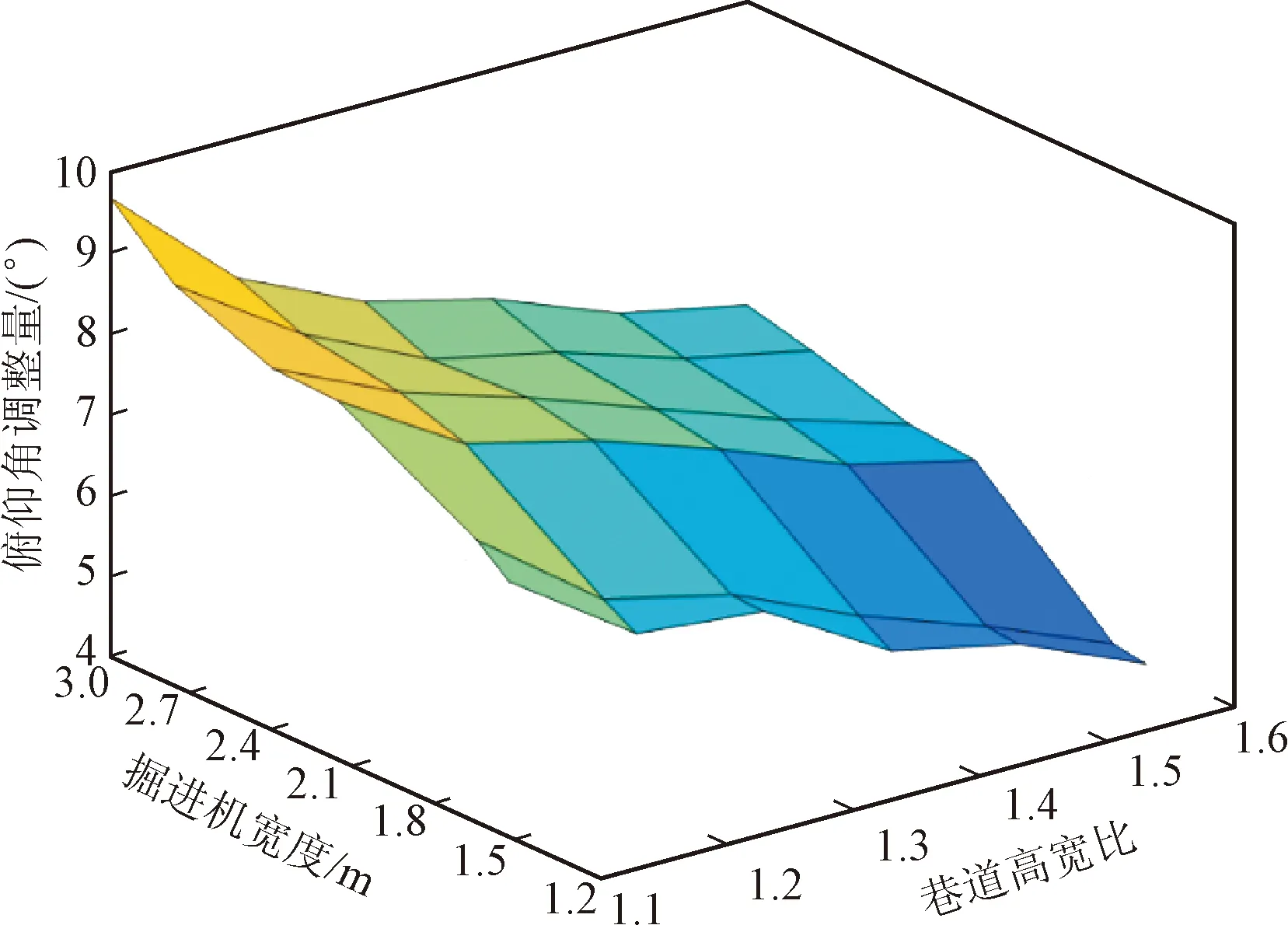

(a)俯仰角調整量

基于上述模型可得不同機身尺寸的掘進機在截割不同尺寸巷道時的機身姿態角最大補償范圍如圖3所示,不同尺寸的掘進機截割機構的俯仰角調整量為8.4°~15.3°;翻滾角調整量為4.6°~5.9°。若機身姿態角偏差大于此范圍時需要通過掘進機支撐機構進行機身姿態的調整。

(b)翻滾調整量 圖3 不同寬度掘進機的截割機構在不同巷道的姿態角補償量Fig.3 The posture angle compensation of different tunneling machine in different roadway

1.2 掘進機姿態角調整系統建模

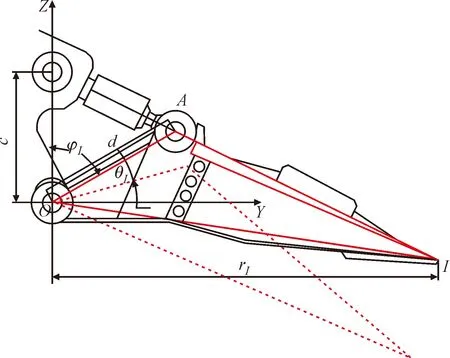

當掘進機機身姿態誤差超過截割臂的補償范圍,則必須通過支撐液壓缸運動實現姿態角的調整,分別以掘進機前端其姿態調整時的運動學模型分析如圖4所示。

(a)姿態角調整時前鏟板運動學模型

圖4a以掘進機鏟板回轉中心為坐標點建立坐標系YOZ,I為前鏟板頂點,其坐標為(rI,θI);A為前鏟板與姿態調整油缸鉸接點;d為A點到O點的長度;油缸伸縮使掘進機前鏟板轉動,其轉角為φI。可得前鏟板頂點的運動學方程如下

(4)

式中:c為OZ軸上兩個鉸接點之間的距離;rI為O至鏟板頂端的距離;θI0為鏟板頂點運動過程中其坐標的變化量。

同理,如圖4b所示,以后支撐回轉中心做原點建立坐標系ZOY。L為后支撐頂點,其坐標為(rL,θL);M為姿態調整油缸后端鉸接點;N為后支撐與姿態調整油缸鉸接點;e為N點到O點的距離;f為M點到O點的距離;油缸伸縮使得后支撐發生轉動,其轉角為φL;rL為O至后支撐頂端的距離;θL0為后支撐頂點運動過程中其坐標的變化量。由此可得后支撐頂點的運動學方程如下

(5)

由式(4)與(5)可得掘進機俯仰角與翻滾角的解算方程[15]如下

(6)

式中:rL1與rL2分別為后支撐左右兩側油缸運動后的接地點至頂點的距離;θL1與θL2為左右兩側后支撐的頂點坐標;D為掘進機前后支撐點之間的距離;k為機身俯仰角計算因數,計算方程如下

(7)

式中:k1、k2與k3分別為前鏟板獨立調整姿態、后支撐獨立調整與前后復合調整的3種工況下的姿態角計算因數[16];zp、yp、zQ與yQ分別為鏟板與后支撐獨立調整姿態時掘進機機身履帶接地點的位置坐標。

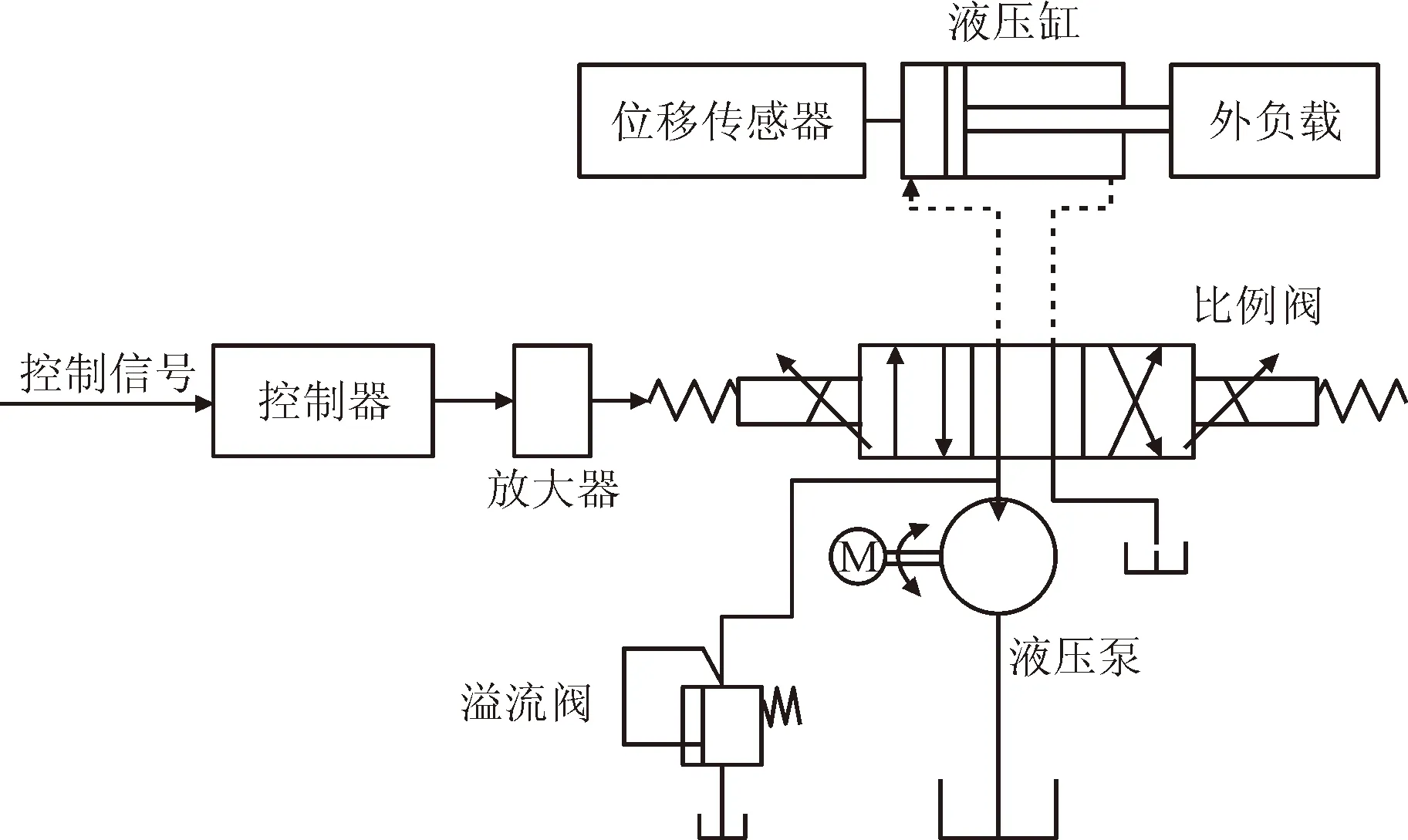

無論掘進機在何種支撐狀態下進行機身姿態調整,其實質均為各支撐機構所對應的液壓缸的位移控制,掘進機姿態液壓系統如圖5所示。

圖5 掘進機姿態液壓系統Fig.5 The hydraulic system of the TBM

基于液壓系統的數學建模方法與掘進機姿態液壓系統基本原理可得該被控對象為三階非線性系統[5],由于進行了一定程度上的模型簡化,且系統存在延時,因此需要通過一定的辨識方法對被控模型進行精確辨識。

2 粒子群優化系統辨識算法

2.1 粒子群優化算法原理

粒子群算法多用于求解多參數非線性系統的全局優化問題[17]。設一個D維空間中存在n個粒子,粒子在種群中的位置向量為Xi,速度向量為Vi,將Xi代入目標函數即可算出每個粒子位置所對應的適應度值,為避免其個體極值Pi與種群極值Pg在每次迭代中陷入局部最優,加入一個局部自適應變異算子進行調整,如下所示

(8)

式中:w(t)為慣性權重;n為進化代數;i為粒子種群規模;r為0到1的隨機數;c1、c2為局部與全局學習因子;SB為種群的最優解。

2.2 基于粒子群優化的姿態控制系統辨識

粒子群優化算法的系統辨識是基于粒子群算法的尋優特性,通過輸入與輸出的信號響應對傳遞函數參數進行擬合的過程,基于理論模型與實際系統中的延時,其傳遞模型可簡化為

(9)

式中:G(s)為被控對象傳遞函數;X=[α,β,K,T]為需要辨識的參數集,其中α為二階項,β為一階項,K為增益系數,T為延時系數。由于實際系統中,往往存在測量與執行誤差及外界干擾等,預測模型不可能完全替代真實模型,因此需要在估計模型中加入殘差e=di-fi,其中di為第i個測試樣本的輸出,fi為群體中各個粒子的初始適應值。為確保辨識模型盡可能的接近實際模型,以辨識誤差指標函數作為粒子群算法的目標函數,選擇合適的誤差指標函數更新粒子位置與速度,進而求取殘差絕對值最小時的預測模型參數。辨識誤差指標函數的計算式如下

(10)

設待辨識參數位置向量為Xi,速度向量為Vi,各個粒子初始位置為個體極值。基于上述參數可計算出群體中各粒子的初始適應值f(Xi),同時更新粒子速度與位置并對粒子的速度與位置進行越界檢查,則模型的預測輸出為

(11)

式中,Q為仿真計算步長。通過式(11)中求得的fi與di即可由式(10)計算得到辨識誤差,該辨識誤差的絕對值越小,則預測模型越逼近真實模型,當辨識誤差指標函數J逐漸接近0時,則完成系統辨識,此時模型最接近實際模型。

2.3 系統辨識仿真

為驗證該辨識方法的可行性,將EBZ-55型掘進機系統參數理論模型[5]作為辨識對象,進行仿真驗證。針對傳統帶延時環節的三階系統辨識的計算難度,取粒子群個數為80,最大迭代次數200次,為保證粒子種群的局部搜索能力全局搜索能力的平衡,粒子最大運動速度Vmax為1.0 m/s,Xi中4個參數的搜索范圍為[0,1]、[0,1]、[0,10]與[0,1][6],學習因子取c1=1.1、c2=1.3,采用線性遞減的慣性權重,慣性權重采用從0.9線性遞減至0.1的策略,目標函數的倒數作為粒子群的適應度函數,將辨識誤差作為的目標函數。系統通過偽隨機二進制序列信號激勵下生成辨識所用的歷史數據,并加入測量時的隨機擾動,同時與其他幾種智能辨識方法進行比較,驗證本文辨識方法的優越性,仿真結果如表1所示。

表1 不同辨識方法的辨識誤差Table 1 The identification error of different methods

由表1可得,被測傳遞函數的4組辨識參數經過粒子群辨識算法平均辨識誤差相較于最小二乘法與遺傳算法分別降低了96.75%與95.15%,同時對系統延時的辨識誤差接近于0,由此可得其辨識精度相較于其他兩種方法有明顯的提高,因此采用粒子群算法的可對掘進機姿態控制系統此類非線性動態模型實現高精度辨識。

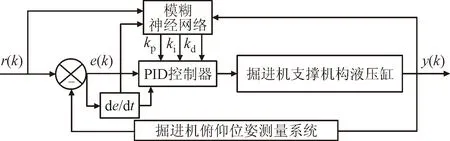

3 掘進機姿態角神經網絡控制

由于掘進機機身姿態調整系統的非線性較強,而傳統PID控制難以實現高精度控制,因此提出通過的模糊控制與神經網絡結合形成的模糊神經網絡PID控制算法在復雜工況下實現掘進機機身姿態高精度控制[18],其控制結構如圖6所示,其中r(k)為系統輸入,y(k)為系統輸出,kp、ki與kd分別為PID控制的比例、積分與微分控制參數。

圖6 掘進機姿態角控制系統結構Fig.6 The control system structure of TBM

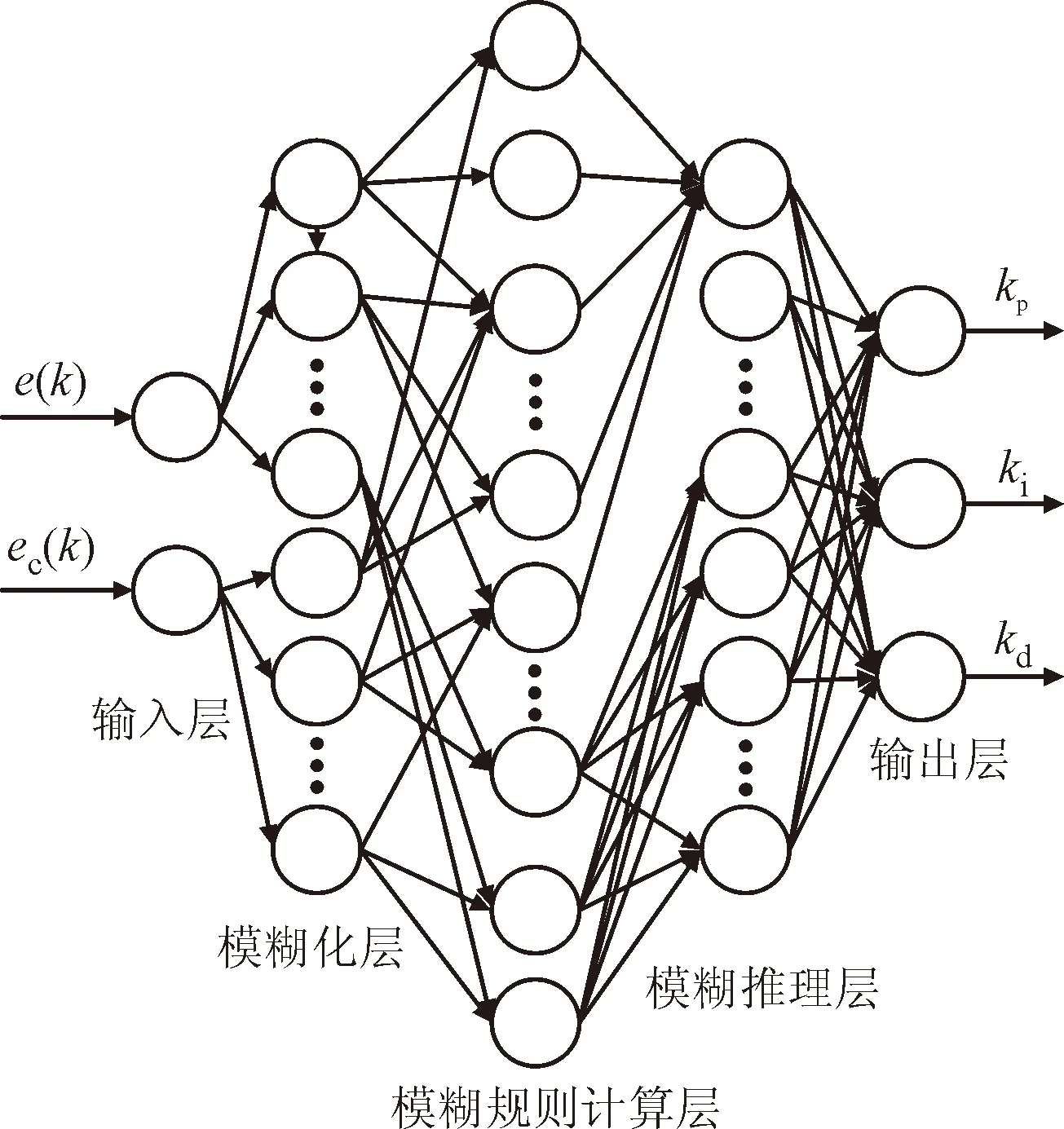

圖7為模糊神經網絡結構圖,輸入參數為姿態偏差e及偏差變化率ec,輸出為PID控制參數kp、ki與kd,輸入與輸出的模糊子集為{A,B,C,D,E,F,G}={負大,負中,負小,零,正小,正中,正大}。模糊集合論域為{-3,-2,-1,0,1,2,3},輸出集合為{-1.5,-1,-0.5,0,0.5,1,1.5}與{-0.3,-0.2,-0.1,0,0.1,0.2,0.3}。

圖7 模糊神經網絡結構圖Fig.7 The structure of the fuzzy neural network

輸入層中的e(k)與ec(k)對應的輸出為:O1(1,j)或O1(2,j);模糊化層的輸入與輸出如下

(12)

式中:bij為模糊隸屬度函數的中心值;cij為模糊隸屬度函數的寬度;ωmn為權值系數。此時模糊規則計算層、模糊推理層及輸出層的輸入與輸出分別為

(13)

此時PID控制參數變化如下

(14)

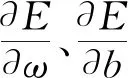

式中:kx為PID控制參數;kx0分別為PID控制參數的初始值。設系統誤差反饋過程中的性能指標函數為E(k)=0.5[r(k)-y(k)]2,當r(k)與r(k)接近時,E(k)趨近于最小值,而高斯隸屬函數的中心bij、寬度cij以及其對應的權值ωmn可以通過神經網絡實現在線糾正,其調整規律分別為

(15)

δ(k)=

(16)

4 試驗驗證

為驗證粒子群優化辨識算法與模糊神經網絡PID的控制效果,搭建了基于EBZ-55掘進機機身姿態角控制試驗系統:掘進機結構尺寸為78 400 mm×1 500 mm×1 315 mm;控制系統與采集系統采用B&R9005系統,鏟板與支撐的油缸行程為106 mm;采用SME-90傾角傳感器測量機身姿態角,測量分辨率為0.1°;采用GUC1000油缸位移傳感器測量油缸行程,測量分辨率為0.01 mm[19]。首先通過Leica全自動激光全站儀對機載姿態測量傳感器在同一坐標系下進行標定與校準,試驗現場如圖8所示。

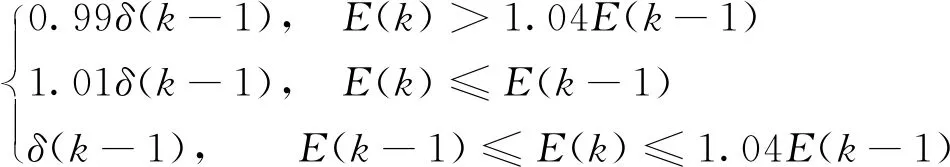

(a)掘進機機身傾角傳感器

基于粒子群辨識方法對模擬巷道中的掘進機俯仰角姿態控制系統進行辨識,經過100次迭代后其最終目標函數的平均誤差為5.264×10-6,其優化與收斂過程如圖9所示。經過上述模型辨識方法得到實際工況下的掘進機俯仰角姿態控制傳遞函數如下

圖9 粒子群辨識算法辨識誤差函數優化過程Fig.9 The optimization procedure of the PSO identification

(17)

表示本文模型在開環狀態下的增益大小與相位隨頻率變化的伯德圖如圖10所示。為驗證辨識模型的準確性,在AMESim中建立相同液壓模型,其階躍響應仿真如圖11所示,其中辨識結果的超調與響應時間與半實體模型及真實模型基本一致,辨識結果的階躍響應超調量約超過理論模型與仿真模型20%,其響應時間的理論模型與仿真模型相差0.1 s,因為實際模型的隨機擾動與非線性更強,超調量與響應時間存在一定差別為正常現象。

圖10 粒子群辨識算法辨識模型傳遞函數伯德圖Fig.10 The bode diagram of the PSO identification model

圖11 模型辨識結果與半實體模型階躍響應輸出Fig.11 The step response of the identification model and AMESim model

掘進機姿態控制試驗中,因試驗機型EBZ-55掘進機的單后支撐無法調節翻滾角,故只進行了俯仰角控制試驗。為驗證控制系統對不同輸入信號的響應,分別將正弦、方波與三角波信號作為輸入信號進行俯仰角控制跟蹤[20],與模糊PID控制作為對比的試驗結果如圖12所示,具體的實驗數據對比如表2所示。

(a)正弦輸入信號

表2 不同控制算法掘進機俯仰角控制誤差統計表Table 2 The TBM pitch angle control error of different control methods

試驗結果表明,與模糊PID相比,在3種不同的試驗工況下,模糊神經網絡PID控制算法的超調誤差分別降低了57.1%、12.3%和44.6%,其響應時間分別降低了37.6%、53.4和37.1%,因此基于此模型與控制算法的實現的姿態控制,在保證快速響應的基礎上可實現穩定的1°以內的姿態角精度控制。

5 結 論

為解決由于掘進機機身姿態自動控制精度低的問題并避免機身偏斜導致的巷道成形質量差及相關安全問題,提出了一種基于粒子群算法的掘進機機身姿態控制模型辨識方法及模糊神經網絡PID控制方法。首先分析了掘進機機身姿態角與巷道斷面輪廓的耦合關系,并建立掘進機機身姿態運動學模型。之后,基于粒子群算法提出了掘進機機身姿態控制模型的高精度辨識方法,通過仿真驗證其可行性,設計了基于模糊神經網絡的PID控制算法。最后,為了驗證本文提出的辨識方法與控制算法,搭建了基于模擬巷道工況的掘進機俯仰角控制試驗平臺。試驗結果表明,粒子群辨識方法可在100次迭代實現5.26×10-6以內的辨識精度,模糊神經網絡控制可在不同工況下實現1°以內的姿態角快速高精度控制,與其他方法相比,粒子群辨識算法能夠在較短的計算周期內實現高精度模型辨識,同時模糊神經網絡PID控制算法可在保證快速響應的前提下實現更高精度的姿態角控制,從而實現掘進機姿態的高精度自動調整,進而保證高效率、高精度與安全的煤礦掘進與開采,并為掘進機及其他大型液壓設備的精準姿態控制提供技術支撐與參考。