高性能凍膠泡沫體系研究

武俊文,蘭金城,張汝生,王海波,王彥玲,李亮

(1.中國(guó)石化石油勘探開發(fā)研究院,北京 100083;2.中國(guó)石油大學(xué)(華東) 石油工程學(xué)院,山東 青島 266580;3.中國(guó)石化西北油田分公司石油工程技術(shù)研究院,新疆 烏魯木齊 830011)

油田出水降低了經(jīng)濟(jì)效益。凍膠和泡沫是常用的控水技術(shù)[1-2],但凍膠選擇性堵水能力弱[3],泡沫穩(wěn)定性差,不能阻止液體流通和堵塞裂縫[4-5],從而,兼具凍膠和泡沫優(yōu)點(diǎn)的凍膠泡沫近年來被廣泛研究[6]。凍膠泡沫由凍膠和泡沫組成,通入氣體后發(fā)泡形成,其能穩(wěn)定地存在孔道壁上,產(chǎn)生的Jamin效應(yīng)會(huì)讓流體的流動(dòng)性變差,是一種優(yōu)良堵劑[7-9]。Jin[10]、Liao[11]和李亮[12]等研制的凍膠泡沫穩(wěn)定性好,應(yīng)用效果優(yōu)良,但仍有不足,一是選擇性堵水能力不強(qiáng);二是耐溫性差。本文向聚合物中加入耐溫耐鹽添加劑,優(yōu)化配方形成凍膠泡沫后,通過室內(nèi)實(shí)驗(yàn)評(píng)價(jià)其耐溫性和選擇性封堵能力。

1 實(shí)驗(yàn)部分

1.1 材料與儀器

聚合物Z1、Z2、Z3均為工業(yè)品,基本性能見表1,Z4為實(shí)驗(yàn)室自制改性耐溫聚合物;酚醛交聯(lián)劑,工業(yè)品;穩(wěn)定劑LC,實(shí)驗(yàn)室自制;發(fā)泡劑A、B、C、D、E、F、G、H、I、J、K和L,實(shí)驗(yàn)室自制;TH油田模擬地層水,實(shí)驗(yàn)室自制;實(shí)驗(yàn)用巖心尺寸為? 25 mm×300 mm,滲透率分布為50×10-3,200×10-3,500×10-3μm2。

表1 不同類型聚合物基本性能

HWL-320F恒溫干燥箱;7012s blender攪拌儀;HQY-3注氣驅(qū)巖心評(píng)價(jià)系統(tǒng);MF40034008氣體質(zhì)量流量計(jì);SHZ-D(Ⅲ)真空泵;M11536凝膠強(qiáng)度測(cè)定儀。

1.2 實(shí)驗(yàn)方法

1.2.1 改性聚合物的制備 將一定量的丙烯酰胺、2-丙烯酰胺-2-甲基丙磺酸單體、N-乙烯基吡咯烷酮、丙烯酸異辛酯和丙酮溶劑移置四口瓶中,除去瓶中氧氣,用玻璃棒在瓶中攪動(dòng)并加熱。向瓶中添加自由基引發(fā)劑,反應(yīng)一定時(shí)間后得到耐溫聚合物產(chǎn)品,將所得粗產(chǎn)物用無水乙醇反復(fù)浸泡,最后烘干得到改性耐溫耐鹽聚合物Z4。

1.2.2 凍膠成膠時(shí)間和強(qiáng)度的確定 將聚合物、酚醛交聯(lián)劑和穩(wěn)定劑按一定比例溶解后混合放入高壓反應(yīng)釜容器中,在120 ℃恒溫干燥箱中加熱一定時(shí)間后取出至樣品瓶中。采用GSC 強(qiáng)度代碼法,該法由Sydansk提出,以此來定性確定凍膠強(qiáng)度等級(jí)和成膠時(shí)間[13-14];使用凝膠強(qiáng)度測(cè)定儀定量測(cè)定凍膠強(qiáng)度。

1.2.3 凍膠脫水率的測(cè)定 使用凍膠脫水率來評(píng)價(jià)其長(zhǎng)時(shí)間下的耐溫性能。將其放入120 ℃的干燥箱中,記錄凍膠的脫水量,最終計(jì)算出凍膠的脫水率(S),計(jì)算公式為:

其中,S為脫水率,%;V為成膠時(shí)凝膠的體積;Vt為老化t時(shí)間后凝膠的體積。

1.2.4 起泡性能 使用地層模擬水配制發(fā)泡劑溶液,采用Waring評(píng)價(jià)方法評(píng)價(jià)泡沫的起泡性能和穩(wěn)泡性能[15]。

1.2.5 巖心驅(qū)替實(shí)驗(yàn) ①將所用巖心烘干,然后稱重,在真空環(huán)境中用水浸泡;②向巖心中注入原油,并在120 ℃溫度下老化24 h;③水驅(qū)并聯(lián)巖心,流速為0.5 mL/min;④水驅(qū)結(jié)束后以0.5 mL/min流速注入0.4 PV的凍膠泡沫(氣液比1∶1),而后在 120 ℃ 環(huán)境中老化3 d;⑤以0.5 mL/min流速進(jìn)行后續(xù)水驅(qū)。記錄各個(gè)時(shí)刻的壓力、產(chǎn)油量、產(chǎn)水量,直至實(shí)驗(yàn)結(jié)束。

2 結(jié)果與討論

2.1 凍膠泡沫體系配方優(yōu)化

2.1.1 凍膠體系聚合物性能對(duì)比研究 固定聚合物和交聯(lián)劑的濃度為0.6%,穩(wěn)定劑濃度為0.3%,然后測(cè)量?jī)瞿z體系的成膠時(shí)間,并記錄其熱穩(wěn)定性,結(jié)果見表2。

表2 不同聚合物對(duì)凍膠體系的影響

由表2可知,改性聚合物Z4作為主劑的凍膠熱穩(wěn)定性強(qiáng),在5個(gè)月的高溫條件下脫水率仍<10%。

2.1.2 凍膠體系濃度優(yōu)化 分別改變凍膠主劑和交聯(lián)劑的質(zhì)量百分比,結(jié)果見圖1和圖2。

圖1 聚合物濃度對(duì)凍膠體系性能的影響

圖2 交聯(lián)劑濃度對(duì)成膠時(shí)間和成膠強(qiáng)度的影響

由圖1、圖2可知,兩者濃度的增高減少了成膠時(shí)間,并同時(shí)提高了成膠強(qiáng)度,這是因?yàn)闈舛鹊脑黾訒?huì)增多參與酰胺加成反應(yīng)的分子,增加了交聯(lián)機(jī)會(huì),從而減小了成膠時(shí)間,增加了成膠強(qiáng)度。優(yōu)選出的聚合物的使用濃度為0.6%~0.7%,交聯(lián)劑的為0.4%~0.5%。

圖3 發(fā)泡及穩(wěn)泡能力測(cè)試結(jié)果

由圖3可知,初步篩選出發(fā)泡和穩(wěn)泡能力好的為發(fā)泡劑B。

2.1.4 發(fā)泡劑濃度優(yōu)化 使用發(fā)泡劑B,研究發(fā)泡劑濃度對(duì)發(fā)泡穩(wěn)泡能力的影響,結(jié)果見表3。

表3 發(fā)泡劑的最佳用量

由表3可知,在一定范圍內(nèi),發(fā)泡劑濃度增加引起泡沫特征綜合值的增加,當(dāng)?shù)竭_(dá)某個(gè)濃度點(diǎn)后趨于平穩(wěn)。這是因?yàn)楫?dāng)濃度變大時(shí),發(fā)泡劑的分子向兩相交界處聚集,當(dāng)增大到臨界膠束濃度時(shí),發(fā)泡劑分子數(shù)也增加到峰值,表面張力及體系能量不再減小,泡沫特征綜合值基本保持不變。優(yōu)選出發(fā)泡劑B的最優(yōu)濃度為0.3%。

2.2 凍膠體系性能評(píng)價(jià)

2.2.1 無機(jī)鹽濃度對(duì)凍膠體系性能的影響 圖4給出了不同無機(jī)鹽及其濃度對(duì)凍膠體系成膠時(shí)間的影響。其中,NaCl濃度的變化范圍為0.000 05~4 mol/L,MgCl2和KCl的濃度變化范圍為0.000 05~0.01 mol/L。

圖4 無機(jī)鹽濃度對(duì)凍膠體系成膠時(shí)間的影響

由圖4可知,當(dāng)NaCl的濃度較低時(shí),凍膠體系的成膠時(shí)間略微延長(zhǎng),這是因?yàn)楫?dāng)Na+濃度的變大會(huì)減小聚合物分子的水動(dòng)力學(xué)半徑,從而減少了交聯(lián)機(jī)會(huì);當(dāng)NaCl濃度較高時(shí),成膠時(shí)間會(huì)略微縮短,這是因?yàn)镹a+濃度的增加會(huì)大大壓縮聚合物雙電子層,減弱了他們之間的排斥力,增加了交聯(lián)機(jī)會(huì),從而縮短了成膠時(shí)間。KCl對(duì)成膠時(shí)間的影響與NaCl大致相同,但Mg2+對(duì)凍膠體系的成膠時(shí)間的影響卻更顯著,這是由于二價(jià)陽離子有較大的電荷與尺寸比值,其較強(qiáng)的壓縮能力減弱了聚合物分子之間的排斥力,加成反應(yīng)速度迅速增加,從而明顯地減小了成膠時(shí)間。

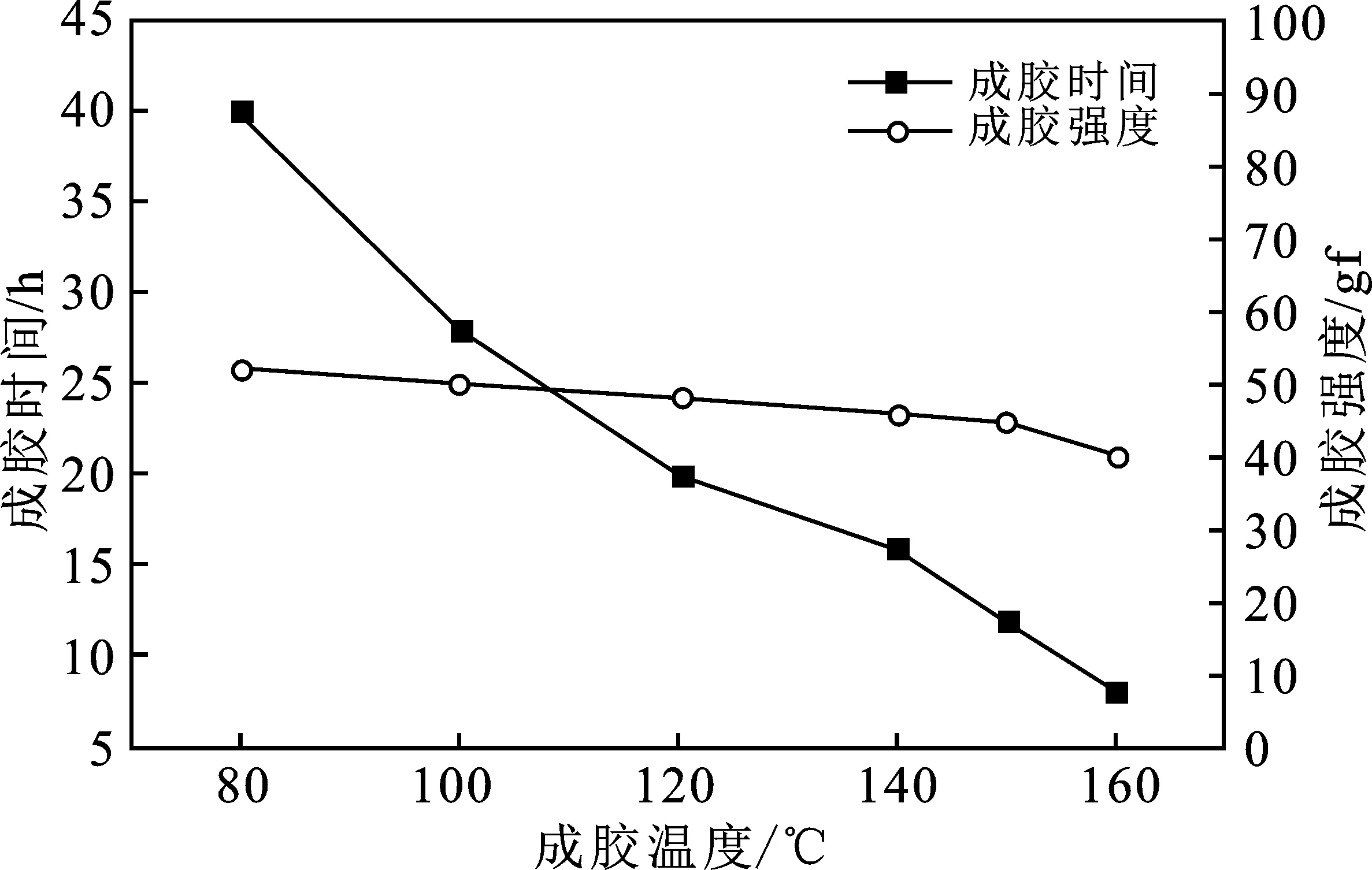

2.2.2 成膠溫度對(duì)凍膠體系性能的影響 由圖5可知,當(dāng)老化溫度不斷增加時(shí),聚合物與酚醛樹脂分子之間的碰撞次數(shù)變多,從而使得有效碰撞變多,因此交聯(lián)速度會(huì)迅速增大,成膠時(shí)間也會(huì)相應(yīng)縮短;但當(dāng)溫度超過120 ℃后,前后曲線形態(tài)出現(xiàn)顯著差異,這主要是因?yàn)闇囟仍礁撸赡z反應(yīng)變得更為復(fù)雜。

圖5 成膠溫度對(duì)凍膠體系成膠時(shí)間和成膠強(qiáng)度的影響

另外,由圖可知,成膠溫度對(duì)成膠強(qiáng)度幾乎沒有影響,這是由于2-丙烯酰胺-2-甲基丙磺酸單體(AMPS)的引入使得聚合物分子鏈的側(cè)鏈變得龐大,從而其熱穩(wěn)定性得到增強(qiáng),減少了可斷裂部位和抑制了水解作用;N-乙烯基吡咯烷酮(NVP)單體的引入又增強(qiáng)了聚合物分子鏈的熱穩(wěn)定性,其受熱分解作用進(jìn)一步被龐大側(cè)鏈所抑制,從而凍膠體系的耐溫性得到明顯增強(qiáng)。AMPS和NVP的結(jié)構(gòu)式見圖6。

圖6 AMPS和NVP結(jié)構(gòu)式

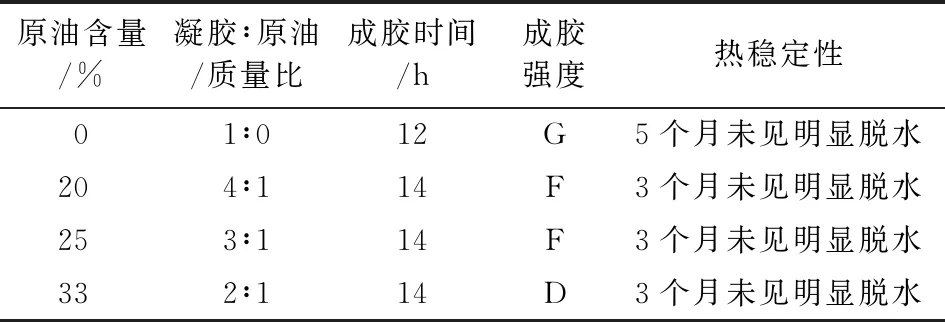

2.2.3 原油含量對(duì)凍膠體系的影響 原油含量為20%~33%時(shí)對(duì)凍膠體系的影響結(jié)果見表4。

表4 原油對(duì)高溫聚合物凝膠體系成膠動(dòng)力學(xué)的影響

由表4可知,原油對(duì)凍膠體系的成膠時(shí)間影響較小。當(dāng)凍膠溶液制備好后,聚合物交聯(lián)劑體系已經(jīng)和水相相溶,從而阻止了油相的進(jìn)入,因而基本不影響水相中凍膠體系交聯(lián)反應(yīng)過程。但是,原油所占比例的進(jìn)一步變大會(huì)略微降低凍膠體系的成膠強(qiáng)度。

2.3 巖心封堵實(shí)驗(yàn)

使用0.6%Z4聚合物+0.4%酚醛交聯(lián)劑+0.3%穩(wěn)定劑+0.3%發(fā)泡劑B凍膠泡沫體系,采用雙管并聯(lián)巖心模型(分別為50 ×10-3μm2與200 ×10-3μm2并聯(lián)以及50×10-3μm2與500×10-3μm2人造巖心并聯(lián)模型)進(jìn)行巖心封堵實(shí)驗(yàn),主要分為三個(gè)階段,即水驅(qū)階段、注入凍膠泡沫體系階段以及后續(xù)水驅(qū)階段。巖心參數(shù)見表5,驅(qū)替結(jié)果見圖7~圖10。

圖10 凍膠泡沫體系注入前后各巖心分流情況(D2與G2并聯(lián))

表5 巖心物理參數(shù)

圖7 D1與G1并聯(lián)控水增油效果曲線

由圖7可知,壓力在水驅(qū)階段先慢慢變大后漸漸穩(wěn)定,這是水相滲流通道完全形成導(dǎo)致的,也是水相能驅(qū)替原油程度達(dá)到最大的表現(xiàn);在注入凍膠泡沫體系階段,由于凍膠泡沫的黏度大于水相,所以注入壓力要明顯高于水驅(qū)階段;和水驅(qū)階段相比,后續(xù)水驅(qū)階段注入壓力較高,這是由于此時(shí)滲流通道主要是在低滲巖心中,較低的滲透率引起了注入壓力的升高。就含水率來看,在水驅(qū)階段是快速上升直至達(dá)到100%,這是由于水相滲流通道逐漸形成的緣故;而后在注入凍膠泡沫體系時(shí)有所下降;最后在后續(xù)水驅(qū)階段又快速上升;就整個(gè)過程來看,含水率曲線是一漏斗狀。總驅(qū)油效率整體上呈逐漸上升趨勢(shì),水驅(qū)階段對(duì)其貢獻(xiàn)最大,能達(dá)到25.6%;注入凍膠泡沫體系后總驅(qū)油效率又提升了4.3%,采收率提升明顯。

由圖8可知,水驅(qū)階段主要是高滲巖心出油和出水,而在后續(xù)水驅(qū)階段則主要是低滲巖心產(chǎn)出流體,說明凍膠泡沫體系中的大部分都被注入進(jìn)了高滲巖心,并形成了有效封堵,使得后續(xù)水驅(qū)時(shí)對(duì)低滲層中的原油進(jìn)行有效開采。總的來看,凍膠泡沫體系主要選擇性地進(jìn)入高滲層,并顯著降低其滲流能力,表現(xiàn)出較強(qiáng)的選擇性堵水能力。

圖8 凍膠泡沫體系注入前后各巖心分流情況(D1與G1并聯(lián))

由圖9和圖10可知,注入壓力、含水率和總驅(qū)油效率的變化趨勢(shì)和滲透率級(jí)差小的并聯(lián)組合基本一致,只是級(jí)差大的組合會(huì)表現(xiàn)出更低的注入壓力和更高的驅(qū)油效率。這是因?yàn)槠浣M合中高滲巖心具有更大的滲透率,其中原油更易于開采。注入凍膠泡沫體系后,其后續(xù)水驅(qū)階段可提高總驅(qū)油效率6.5%;滲透率級(jí)差與凍膠泡沫體系的選擇性封堵能力呈正相關(guān),注入階段幾乎選擇性全部進(jìn)入高滲巖心,形成有效封堵,所以在后續(xù)水驅(qū)階段,高滲巖心中幾乎沒有流體流出。

圖9 D2與G2并聯(lián)控水增油效果曲線

3 結(jié)論

(1)實(shí)驗(yàn)優(yōu)選出的凍膠泡沫體系配方為:0.6%~0.7%Z4聚合物+0.4%~0.5%酚醛交聯(lián)劑+0.3%穩(wěn)定劑+0.3%發(fā)泡劑B。

(2)巖心驅(qū)替實(shí)驗(yàn)表明,凍膠泡沫體系能選擇性地進(jìn)入滲透率大的巖心,并產(chǎn)生強(qiáng)有力的封堵,后續(xù)水驅(qū)顯著提高低滲層的產(chǎn)油率;地層滲透率級(jí)差越大,選擇性堵水能力越強(qiáng)。

(3)在理論上,本文通過引入新的耐溫單體來適應(yīng)油藏高溫特點(diǎn)的研究思路,對(duì)于開采其它類型的油藏具有很好的借鑒意義;將凍膠和泡沫結(jié)合起來的方法也為其他研究提供了一種新思路:結(jié)合具有不同特點(diǎn)的體系從而得到兼具兩者優(yōu)點(diǎn)的復(fù)合體系。