基于VB實現形位公差自動測量的方法

伍軍輝

江西水利職業學院 江西 南昌 330013

引言

形位公差一般也叫幾何公差包括形狀公差和位置公差是評價零件的重要參數,直接影響零件的性能,能快速準確測量一直都是被研究的對象,目前形位公差測量儀器一般都專用設備特別是高精度級如三坐標測量儀使用條件苛刻和價錢昂貴對于精度要求不高的零件并不經濟。本文將基于VB實現形位公差自動測量方法進行研究,本方法利用帶數據輸出的百分表、機械機構以及軟件構成測量系統能自動測量零件的形位公差操作簡單且經濟。

1 形位公差測量原理

1.1 形位公差包括形狀公差和位置公差,公差符號如圖1所示

圖1 公差符號

1.2 形位公差原理 形狀誤差是指被測實際要素對理想要素的變動量,理想要素的位置應符合最小條件,國家標準規定,最小條件是評定形狀誤差的基本準則。

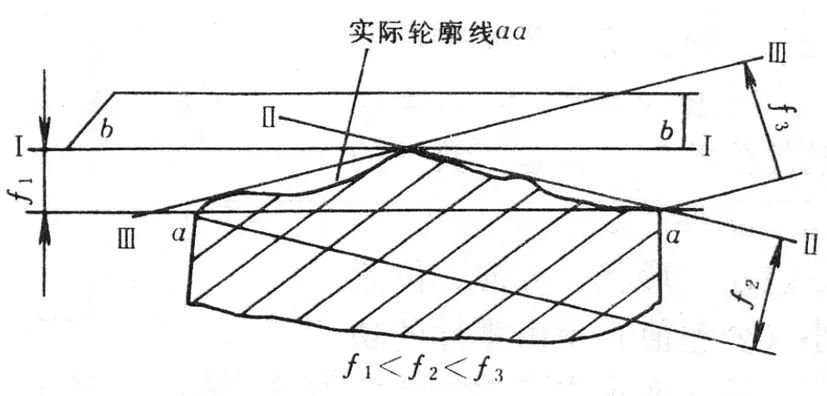

形狀誤差是由測量要素的實際形狀與理想要素的形狀進行比較而確定的。圖2所示的是已經加工好的,且夸大了的被測實際要素為a-a曲線(理想的幾何要素應是直線),我們把刀口尺的刀口b-b(Ⅰ-Ⅰ)視為直線的理想要素,刀口尺所處不同位置,理想要素與實際要素之間的距離是不一樣,如圖2表示的f1、f2、f3,這由“最小條件”來確定。

圖2 最小條件和最小區域

2 VB實現形位公差自動測量過程

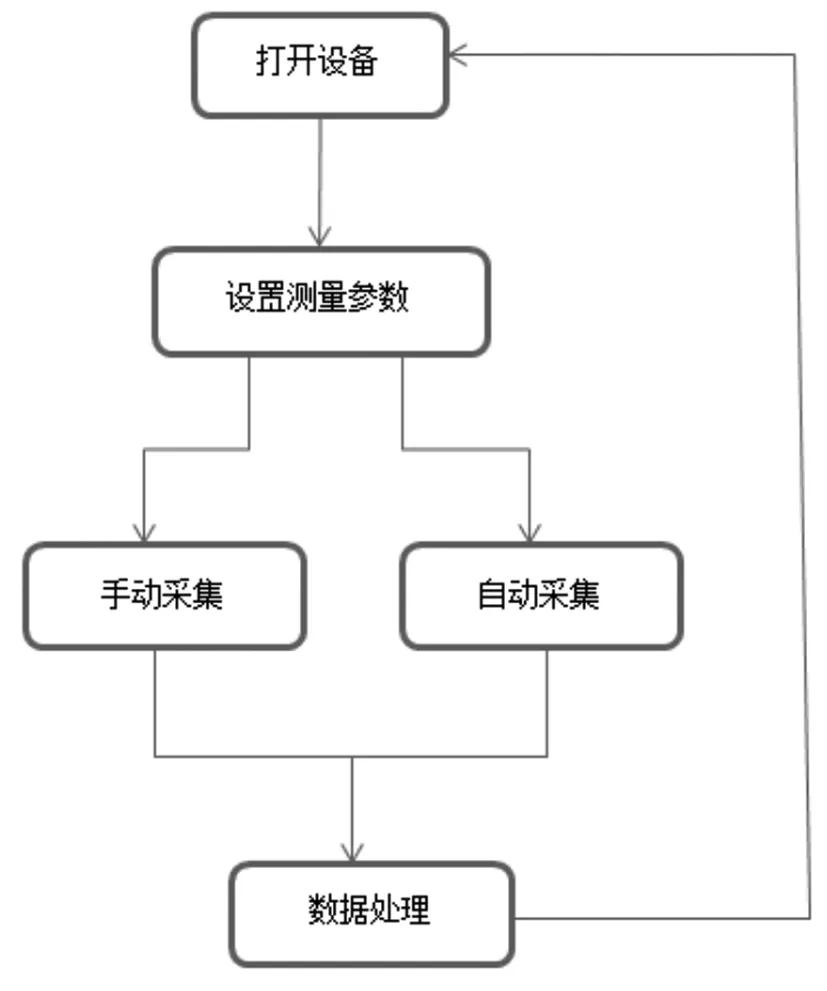

測量過程為使用帶數據輸出的百分表通過USB接口對原始數據采集,以便后續進行計算,系統可以進 行 手動或者自動采集,它的基本流程如圖3所示。首先在完成系統的初始化后打開設備,對測量精度進行設置,點擊“手動采集”或者“自動采集”,系統將對接口數據進行采集,在系統的文本框上顯示并把數據及其他相關信息,同時計算公差值。

圖3 測量流程

3 測量系統關鍵技術

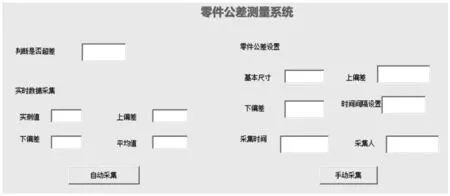

測量系統只有采集了百分表數據后才能做后面的數據處理工作,數據采集主要是通過計算機與百分表進行通訊,并從百分表中獲取測量數據,通訊工作對測量系統有關鍵性的作用,本文是通過MSComm(Microsoft Comm Control 6.0)通訊控件實現通訊功能,

圖4 界面

4 實驗及結果分析

本文采用帶有數據采集功能的數顯百分表,采用USB數據線連接,本次測量F10軸檢測試件,公差為,上偏差為0,下偏差為-0.02.測量數據如圖5所示

圖5 測量數據

根據數據采集結果,將數據分析如圖6所示,根據圖6可以看出自動測量的方法的誤差在允許的范圍內達到預期的效果。

圖6 測量結果

5 結論

為了提高測量的穩定性和經濟性,本文提出了利用VB自動測量且機械結構簡單實現了自動采集測量數據并進行判斷的方法,為了驗證本文提出的方法可行性,采用了標準檢測棒進行了實驗,并對數據進行了分析,得到了以下結論:

5.1 測量系統運行穩定,軟件界面友好,操作簡單。

5.2 機械機構簡單,經濟性較好。

5.3 測量精度能滿足常規零件的檢測要求。