西門子G120變頻器在氣墊式連續熱處理爐氣墊壓力系統節能改造中的運用

周 勇

西南鋁業集團有限責任公司壓延廠 重慶 401326

前言

西南鋁壓延廠1#氣墊式連續熱處理爐,以下簡稱氣墊爐,其用途是將鋁帶卷連續進行開卷、加熱、退火(淬火)熱處理、拉矯等工藝,并卷成所要求的成品卷。氣墊爐爐區共有18個燃燒區,每個燃燒區各有單獨的氣墊熱風循環控制系統,其控制系統由氣墊循環風機、氣墊循環風機電機、風道、風門調節機構、上下氣墊箱組成,主要功能是將加熱后的熱空氣送入氣墊箱,形成熱風氣墊,控制氣墊壓力,托舉熱處理帶材和對帶材加熱。經過多年的運行,存在以下問題:1、氣墊循環風機拖動電機每區1臺(電機功率75KW),共有18臺,采用高低速雙速電機,爐溫低于200℃時,循環風機電機低速運轉,氣墊壓力限制在60毫米水柱內,爐溫高于200℃以上,循環風機電機高速運轉,氣墊壓力限制在150毫米水柱內,防止電機過流。氣墊壓力調整是通過調整風道風門開口度控制,電機恒速運轉,其電能消耗較高,不符合節能降耗要求。2、風門調整執行器采用開關量控制,斷續調整,動態響應較慢,氣墊壓力時有波動,在生產厚度0.6mm以下帶材時,造成帶材在爐區內上下跳動,產生擦劃傷,氣墊壓力控制精度已不能滿足生產需求。鑒于以上情況,對氣墊爐氣墊熱風循環控制系統進行改造是非常有必要的。

1 系統改造方案制定

1.1 方案論證 取消原風門調節執行器,風門全打開,使用循環風機電機高速檔,采用交流變頻器控制電機轉速,來調節氣墊壓力,從而達到電機節能目的。由于改變了熱風循環控制模式,有可能造成氣墊壓力控制不穩定和影響爐溫均勻性。于是采用局部改造論證方式進行,選擇氣墊爐第10區和18區兩個敏感區進行方案論證,采用兩套交流變頻器替代原有電機控制系統,在主回路進線側加裝電度表,修改PLC程序,使用PID控制器,通過交流變頻器無極調整電機轉速來控制氣墊壓力,并在相鄰爐區未改電機控制系統加裝電度表,在相同工況下比較其用能情況。通過多輪料溫測試和爐溫均勻性測試,完全滿足生產要求。氣墊壓力控制滿足原有設計精度。通過能耗對比,節能15%以上。

1.2 實施方案 一是拆除原18個區循環風機柜、進線電源柜、輔助電源柜等,在原安裝位置重新配置新的風機控制柜和進線電源柜。新風機控制柜采用目前先進元器件和西門子G120交流變頻器。各交流變頻器與原主PLC之間采用工業以太網PROFINET接口進行數據交換。二是拆除原有18套風門控制器,風門全打開固定。三是修改PLC程序,使用PID控制器,對氣墊壓力進行閉環連續控制。

1.3 G120變頻器的特點 面向未來的模塊化設計,提供了變頻器的高度靈活性,可以在帶電情況下進行模塊更換。安全保護功能的集成,使它更好的應用于有安全保護要求的設備。提供強大的通訊功能,支持PROFINET或PROFIBUS以及PROFIdrive profile4.0,減少了接口數量,全廠范圍內組態,操作更為簡單。PM250創新的電路設計,運行負載的動能回饋到電網,為節能提供了巨大空間。

2 風機類變頻調速節能原理

風機負載具有變轉矩的特性,即轉矩隨速度的上升而上升。負載和速度的平方成正比,從輸出功率P與風機轉速關系P=Kω3(K—風機常數,ω—電機旋轉角頻率)功率和速度是三次方的正比關系,其關系曲線如下圖所示。

3 調試的重點和難點

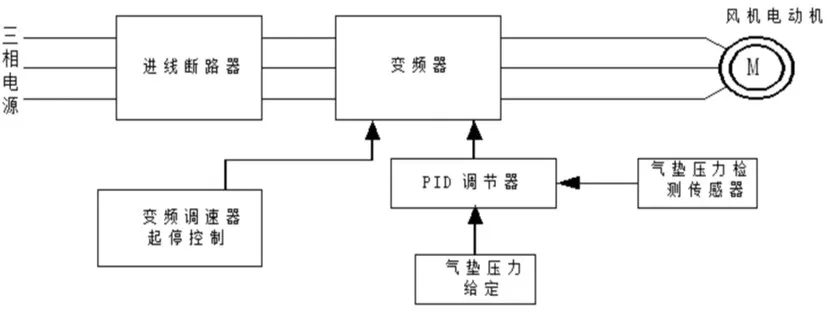

氣墊壓力控制系統取消原有18個區爐膛氣墊壓力調節送風檔板電動角行程執行機構,氣墊壓力由變頻器調節風機轉速,控制風機送風量的大小進行調節。板材寬度及爐膛溫度對氣墊壓力影響較大,為得到較為平穩的氣墊壓力,就需要頻繁調節風機轉速,為達到較高的控制精度和較快的調節響應速度,我們采用PID調節器對氣墊壓力進行控制。其控制框圖見下圖。

如圖所示,當壓力檢測傳感器檢測的氣墊壓力大于氣墊給定壓力時,PID調節器自動減少控制輸出量,通過變頻器降低風機轉速,減少風機送風量,直到壓力檢測傳感器檢測的氣墊壓力等于氣墊給定壓力,才停止調節,當壓力檢測傳感器檢測的氣墊壓力小于氣墊給定壓力時,PID調節器自動增加控制輸出量,通過變頻器提高風機轉速,增加風機送風量,直到壓力檢測傳感器檢測的氣墊壓力等于氣墊給定壓力,停止調節。在實際調試過程中,由于PI參數搭配不當,造成系統振蕩,無法將氣墊壓力控制在有效范圍內,通過分析有可能P參數過大,造成系統振蕩,于是減少P參數,適當增加I參數,當P參數減少到0.2時,系統馬上趨于平穩,氣墊壓力精度控制在±2毫米水柱內。

4 改造后效果

通過對氣墊爐氣墊熱風循環控制系統進行改造,節能效果明顯:改造前本年度氣墊爐電單耗為214千瓦時/噸,改造后本年度電單耗為174千瓦時/噸,節能18.7%。由于采用PID調節器,通過變頻無極調速,提高了氣墊壓力調節動態響應性,氣墊壓力控制精度由原有±4毫米水柱提升到±2毫米水柱內,緩解了帶材在爐區內上下跳動,產生的擦劃傷,提高厚度0.6mm以下帶材成品率15%。