DP780鋼焊接接頭溫度場及粗晶區相含量數值模擬

楊 琴,郭永環,徐冬秦,顏 天

(江蘇師范大學機電工程學院,徐州 221116)

0 引 言

當今社會,經濟的快速發展導致能源緊缺和環境污染問題日益嚴重,這使得汽車輕量化設計成為研究熱點。雙相鋼尤其是力學性能優異的DP780雙相鋼已成為最具發展潛力的車架結構材料[1]。目前,有關DP780雙相鋼焊接接頭熱影響區粗晶區(CGHAZ)組織和力學性能的研究未考慮焊接變形的影響[2]。焊接變形危害極大,不僅會導致構件尺寸精度的變化,過大的變形還會顯著降低結構的承載能力。但是焊接變形在實際焊接過程中很難避免,只能在最大程度上減小變形量。焊接接頭GCHAZ因受高溫影響而組織粗大、韌性很低,是焊接接頭的薄弱環節,易產生脆化或裂紋[3]。焊接接頭熱影響區寬度極小。要想充分了解這一細小區域特別是粗晶區的組織和性能,采用傳統的焊接試驗方法是很難實現的,而焊接熱模擬技術可以很好地解決這一問題[4]。焊接熱模擬可以模擬得到放大的焊接熱影響區,從而實現對該區域組織和性能的研究[5-6]。

鑒于此,作者建立了DP780雙相鋼板焊接有限元模型,以變形量最小為指標通過模擬確定了最佳焊接參數并進行了試驗驗證,采用該模型模擬了焊接過程中接頭的溫度場和不同位置的熱循環曲線,通過峰值溫度確定了CGHAZ范圍,模擬了該區域馬氏體含量并采用焊接熱模擬試驗進行了驗證。

1 試樣制備與試驗方法

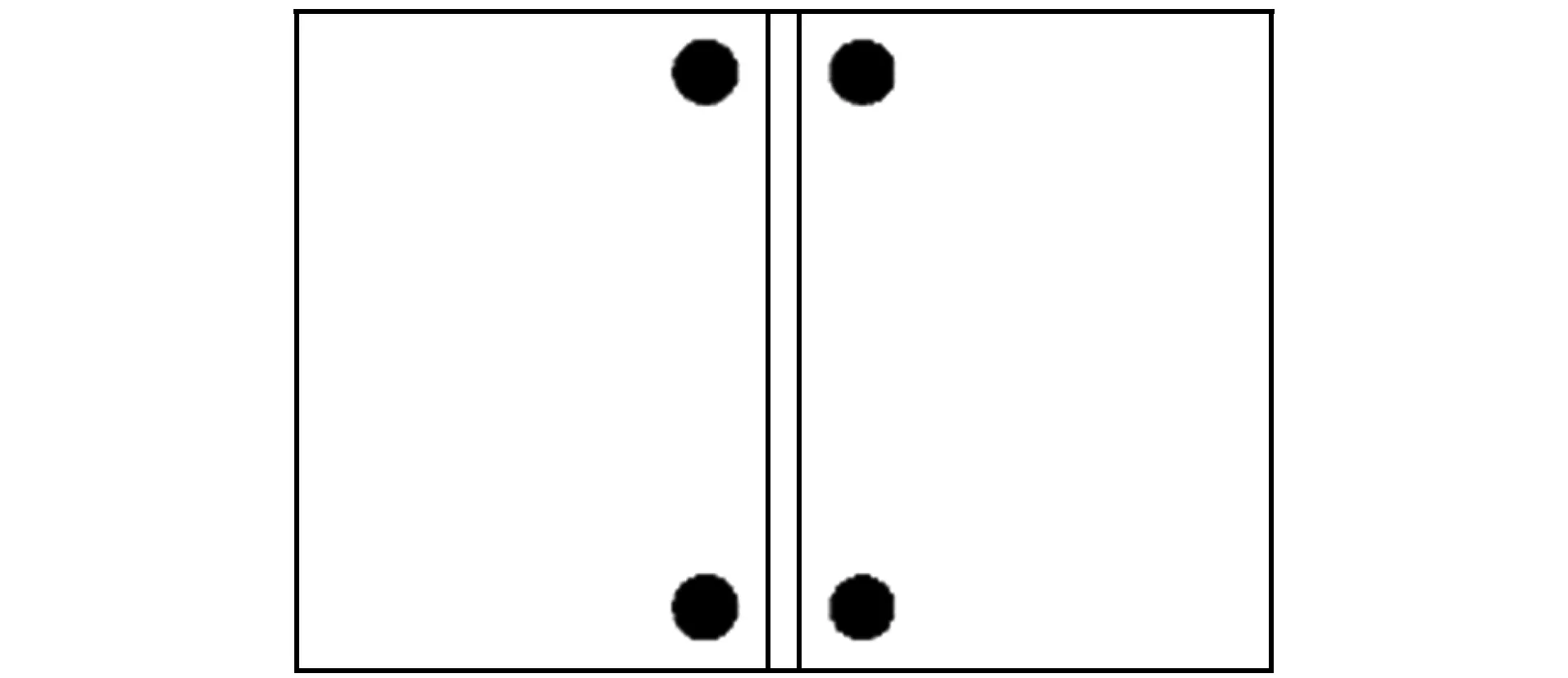

試驗材料為冷軋DP780雙相鋼板,由寶山鋼鐵股份有限公司提供。將DP780鋼板加工成尺寸為105 mm×75 mm×3 mm的待焊試樣,采用TIG-200型逆變氬弧焊機進行非熔化極惰性氣體保爐焊(TIG焊),保護氣體為純度99.9%的氬氣。接頭形式為對接接頭,I型坡口,接頭間隙為0,焊縫方向與長度方向平行,雙面焊接(上下各1道焊縫)。采用均勻試驗設計方案,試驗因素為焊接電流和焊接速度,焊接電流共6個水平,分別為60,70,80,90,100,110 A;焊接速度共2個水平,分別為1.96,2.88 mm·s-1。設計的12組焊接工藝參數見表1。使用JDG-S2型數顯式立式光學計測量12組試樣的焊后變形量。

表1 均勻試驗設計方案

在DP780雙相鋼板上加工出尺寸為55 mm×10 mm×3 mm的試樣,在DST1000PC型動態熱模擬機上模擬制備焊接CGHAZ試樣,焊接模擬時的峰值溫度由有限元模擬時提取到的粗晶區節點溫度確定。焊接模擬完成后,用金相砂紙打磨試樣并在拋光機上拋光,用體積分數4%的硝酸酒精溶液腐蝕后,使用BX51M型光學顯微鏡觀察顯微組織,利用ImageJ軟件測定馬氏體相的面積分數。

2 焊接模型的建立

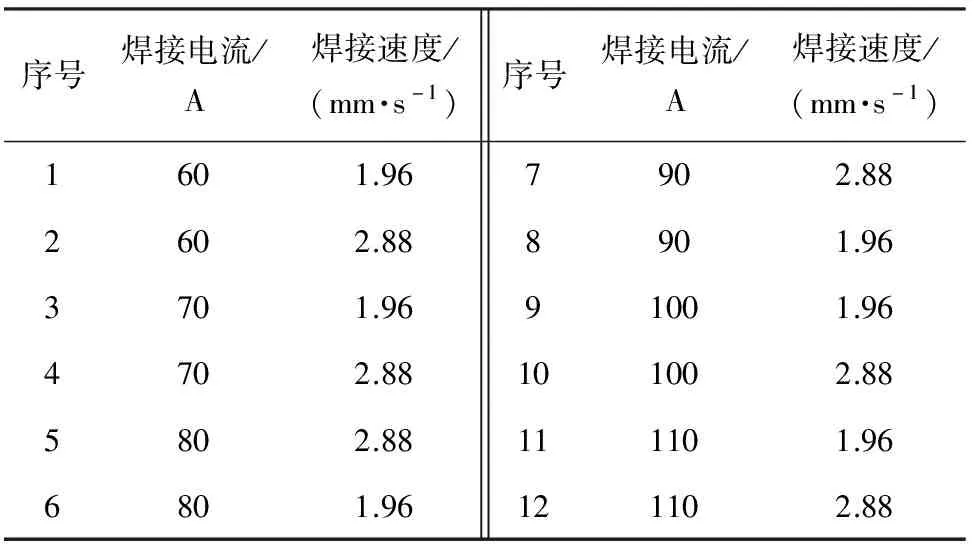

2.1 有限元模型

按照試驗鋼接頭的形狀和尺寸,應用Visual Mesh軟件建立有限元模型并進行網格劃分,如圖1所示。在寬度方向(垂直于焊縫方向)使用組合網格(Type選擇Linear,Factor選擇5)劃分為40份,即溫度變化不敏感的區域采用較粗的網格進行劃分,在溫度變化敏感的焊縫及其鄰近區域采用較細的網格,網格較密集;在長度方向(平行于焊縫方向)和厚度方向采用均勻劃分網格的方式,網格尺寸分別為2.625,0.375 mm。整個接頭共劃分28 160個網格。

圖1 焊接有限元模型

2.2 模擬條件及熱源模型

在Welding Advisor軟件中設置熱輸入、熱效率等焊接工藝參數。熱輸入公式為

(1)

U=10+0.04I

(2)

式中:U為焊接電壓,V;I為焊接電流,A;v為焊接速度,mm·s-1;η為熱效率系數,取0.75。

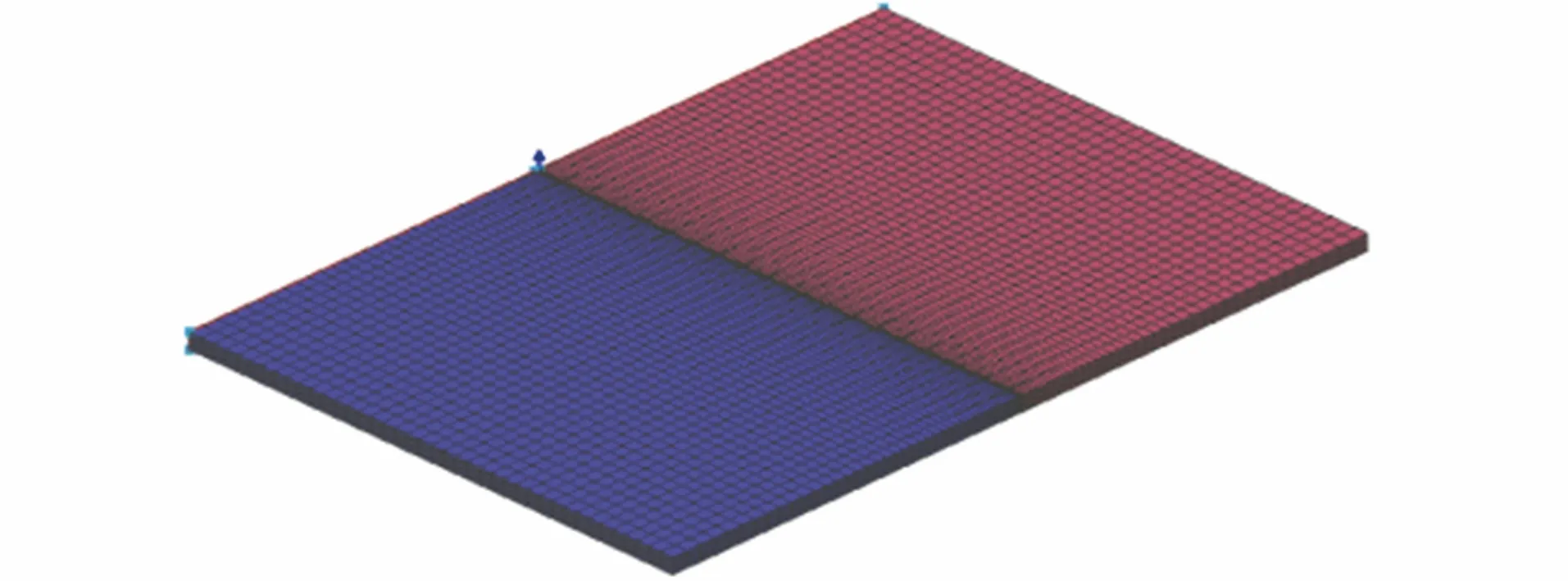

將表1中的參數代入式(1)和式(2),即可求得12組參數下的熱輸入。設置初始溫度為20 ℃,焊件表面與周圍介質的熱交換為表面換熱,將對流和輻射系數轉化為總的熱交換面(軟件默認)進行模擬計算[7]。設置夾持條件,沿焊縫方向兩端夾持,夾持位置如圖2中黑色圓點所示。合理的選擇熱源模型是準確模擬溫度場的關鍵。焊接試驗采用的是TIG氬弧焊,因此選用雙橢球熱源模型進行模擬[8]。

圖2 夾持位置示意

3 模擬結果與試驗驗證

3.1 焊接變形量模擬及驗證

在焊接過程中,熱循環會產生熱應力,導致焊件發生變形。從Visual Viewer軟件中提取模擬得到的12組變形量(其中第1,2,4,5組未焊透,屬于不合格品;第3,6~12組焊接合格,接頭最大變形量分別為0.409,0.512,0.408,0.532,0.407,0.413,0.425,0.461 mm)。合格品中第9組參數下的焊接變形量最小,最大值僅為0.407 mm,其變形量分布見圖3。

圖3 第9組參數下焊接接頭的變形量分布

由焊接試驗結果發現,第9組參數下焊接接頭的變形量最小,最大變形量僅為0.422 mm,而其他參數焊接后的最大變形量在0.45~0.76 mm。第9組參數下模擬變形量和試驗所得變形量的相對誤差為3.528%,小于5%,說明有限元模型較準確。后文均采用第9組參數進行模擬和試驗。

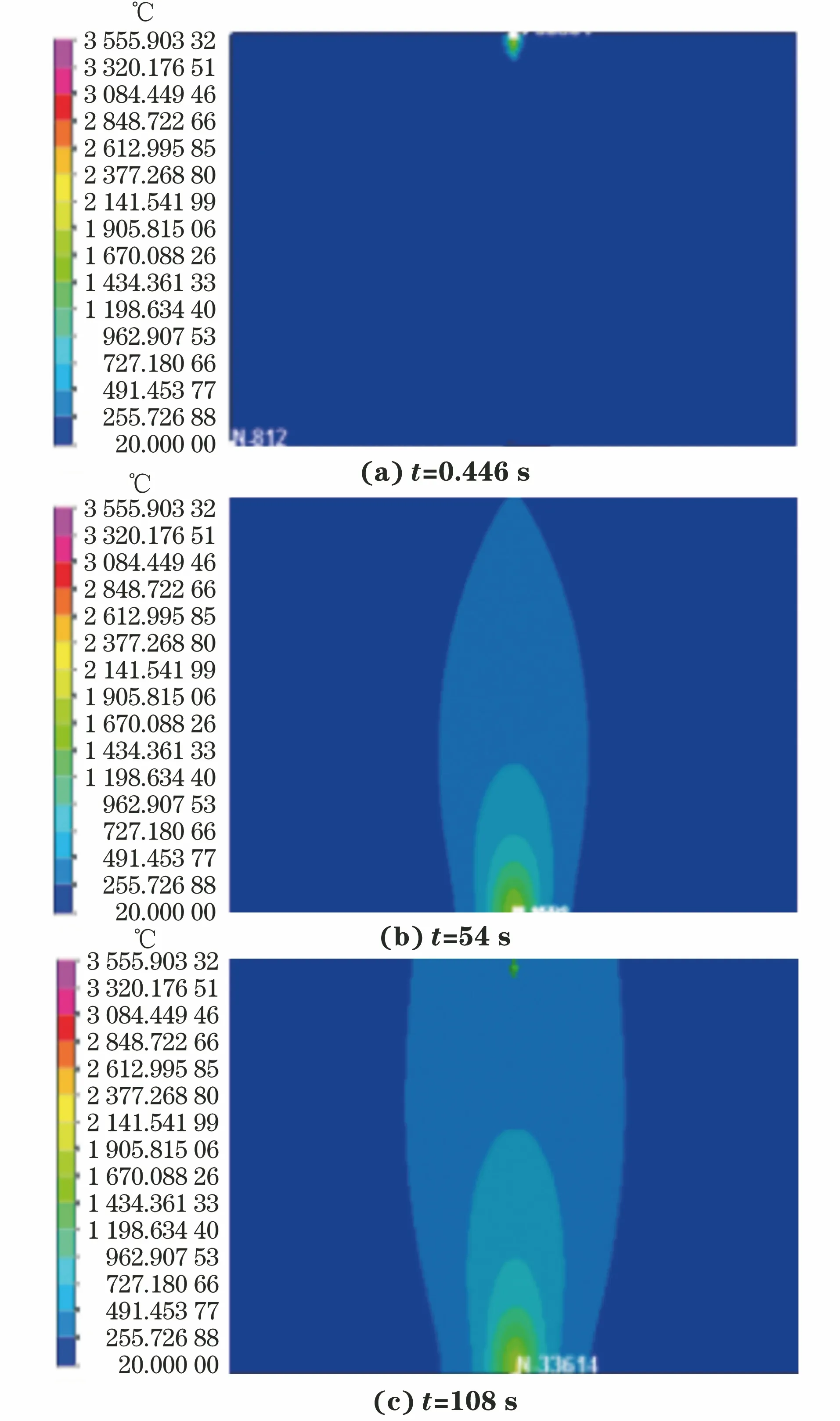

3.2 焊接接頭溫度場

焊完第1道焊縫的時間約為54 s,焊完第2道焊縫的時間約為108 s,兩道焊縫為連續焊接。由圖4可以看出:在焊接初始階段(時間t約0.446 s),接頭處的初始溫度在2 000 ℃左右,此時母材熔化;焊完第1道焊縫時(t約為54 s),除了兩個端點外接頭溫度均在2 200 ℃左右,焊完第2道焊縫時(t約為108 s),第1道焊縫特征點的溫度在1 550~1 750 ℃之間。隨著時間的延長,焊接接頭溫度場趨于穩定。

圖4 第9組參數下焊接接頭的溫度場

3.3 接頭粗晶區及焊縫區熱循環曲線

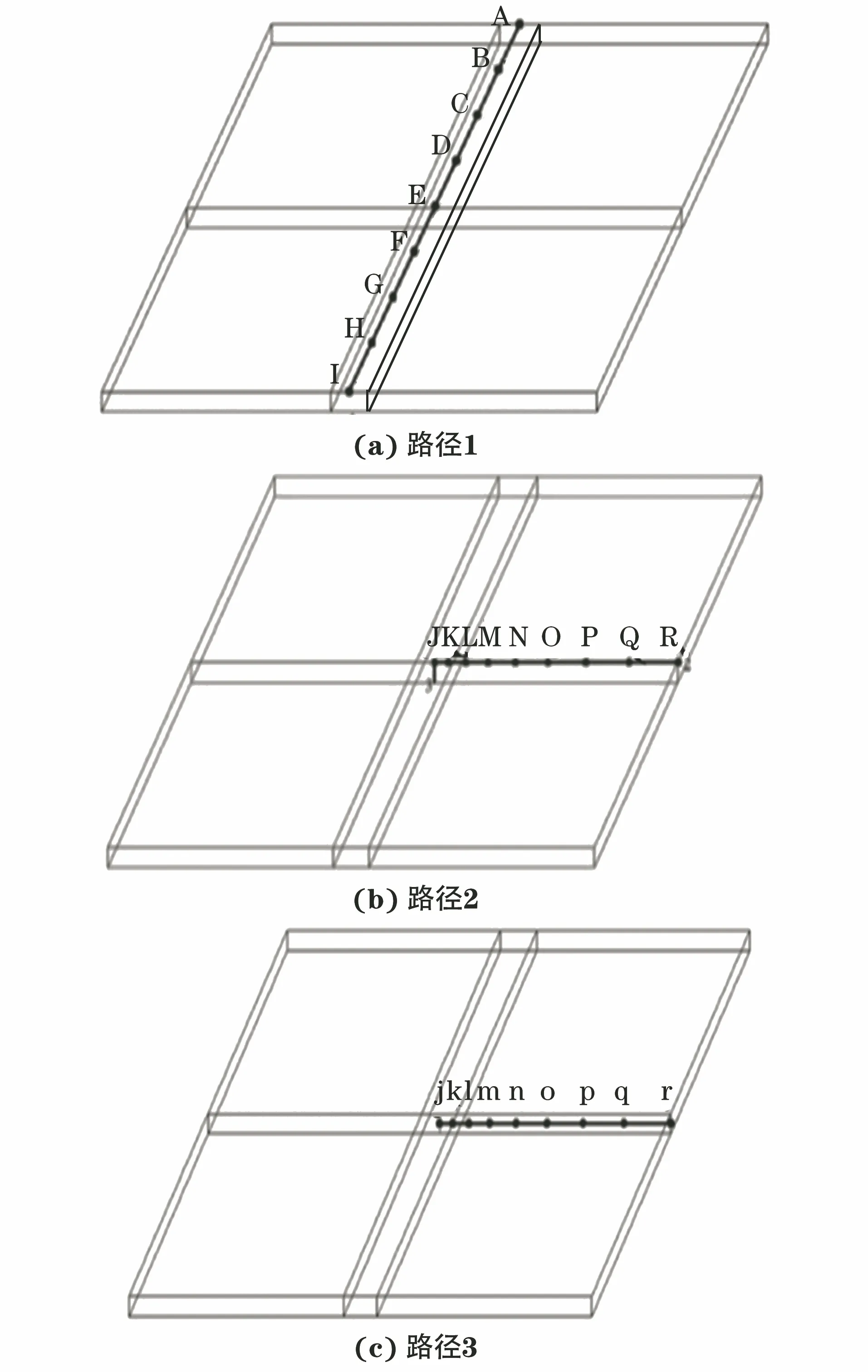

在焊件上選擇3條路徑,模擬在焊接過程中這3條路徑上不同特征點的熱循環曲線。路徑1為第一道焊縫上表面中心線,路徑2為垂直于焊接方向的焊件上表面中心線,路徑3為垂直于焊接方向的焊件1/2厚度處中心線,如圖5所示。

圖5 熱循環曲線模擬路徑示意

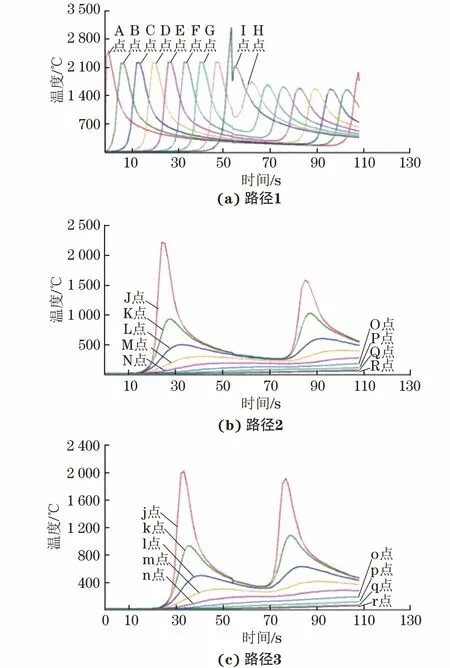

由圖6可以看出:在路徑1上,第一道焊縫焊完后I點溫度變化較大,這是因為焊接到I點時前方再無焊點,熱源移過I點時的殘留熱量使得該點溫度急劇升高到3 000 ℃以上,之后因該點與空氣接觸散熱而陡降到1 750 ℃,隨即又上升到2 100 ℃左右;焊接第一道焊縫時路徑1上的峰值溫度均高于焊接第二道焊縫時的,但焊接第二道焊縫時路徑1各點的峰值溫度仍都高于材料熔點,并且各特征點的升溫速率均大于降溫速率;在垂直于焊接方向上,隨著距焊縫中心線距離的增大,溫度降低,如路徑2和路徑3的熱循環曲線所示。

圖6 采用第9組參數模擬得到不同路徑特征點的熱循環曲線

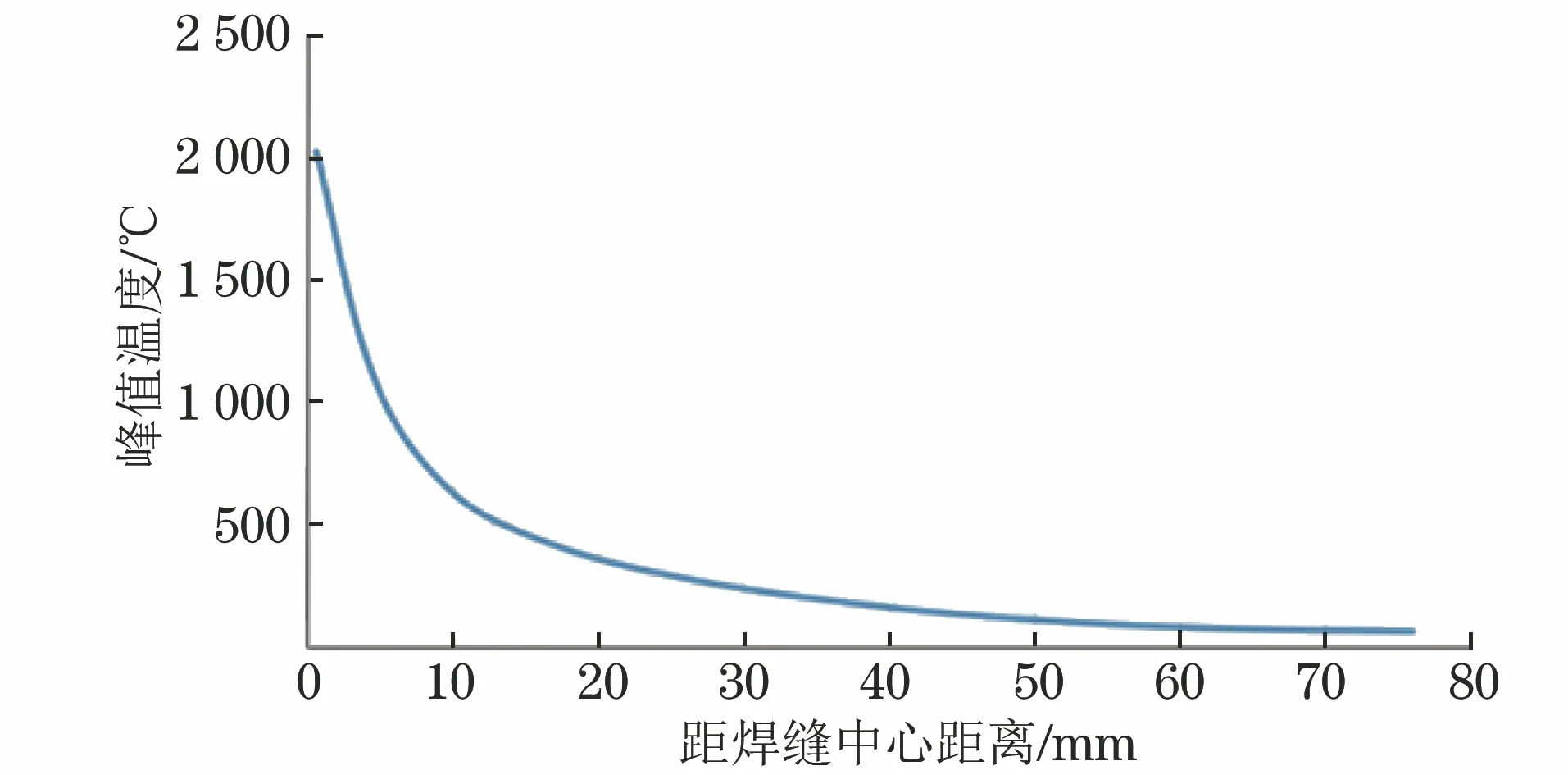

從圖6(c)中提取焊接第1道焊縫時各特征點的峰值溫度,擬合得到路徑3上的峰值溫度分布曲線,如圖7所示,擬合函數表達式為

圖7 路徑3上峰值溫度分布曲線

y=-0.019 3x3+2.779 9x2-

123.91x+1 815.5

(3)

式中:x為特征點距焊縫中心的距離,mm;y為特征點的峰值溫度,℃。

焊接接頭粗晶熱影響區的溫度范圍為1 0801 530 ℃。將1 080 ℃和1 530 ℃代入式(3),得到x分別為6.97,2.44 mm,則粗晶區寬度為4.53 mm。

3.4 接頭顯微組織

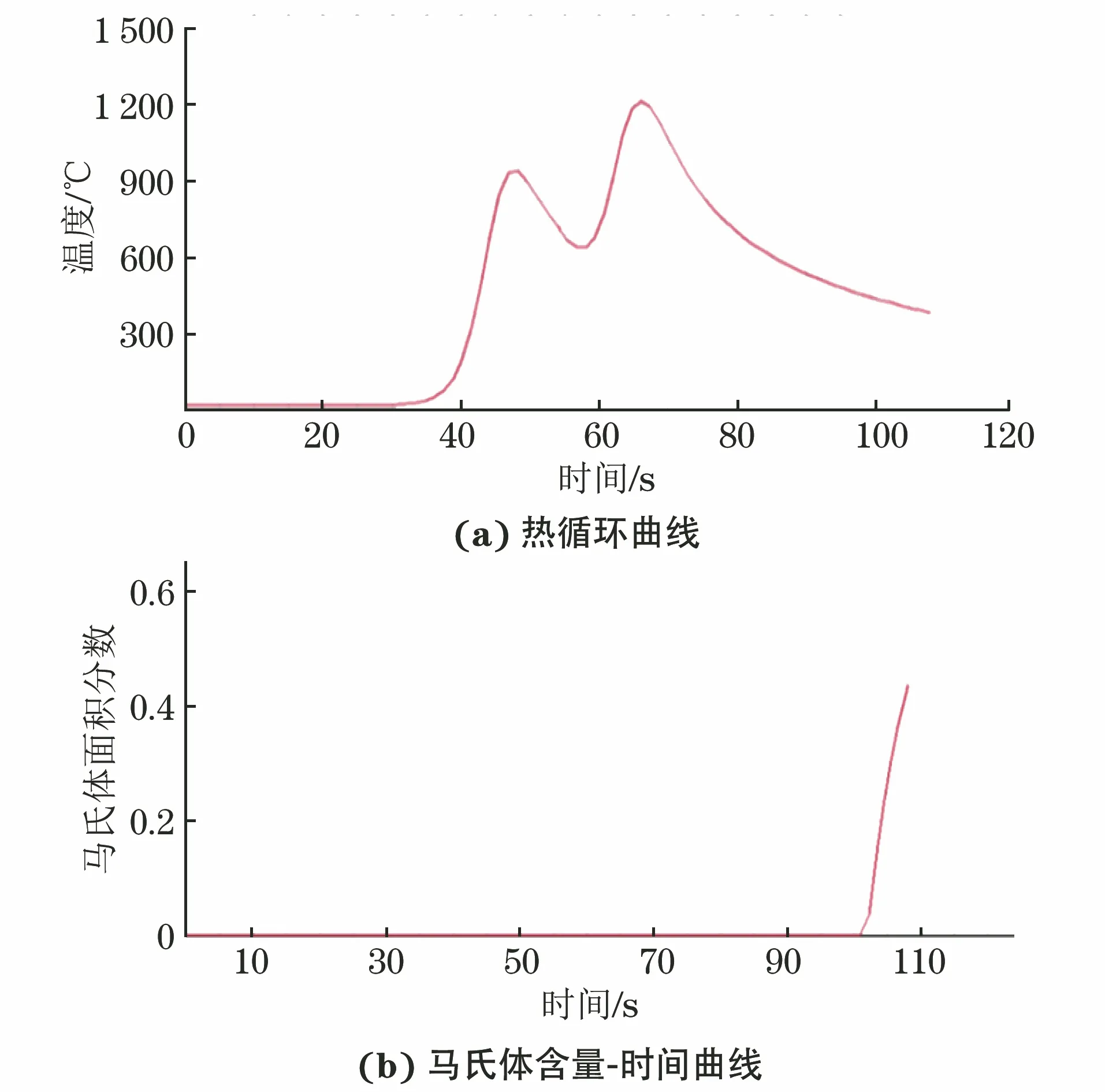

選擇距焊縫中心2.44~6.97 mm范圍(粗晶區)內的某一節點,使用Visual Environment軟件模擬焊接時該點的熱循環曲線和馬氏體含量的變化。由圖8可知:在焊接時間100 s以前,該節點溫度較高,峰值溫度達到1 250 ℃,未發生馬氏體轉變,而在100 s后,溫度降低至400 ℃,馬氏體含量不斷增加,焊接結束時馬氏體面積分數達到43%。

圖8 CGHAZ某節點的熱循環曲線和馬氏體含量隨時間的變化曲線

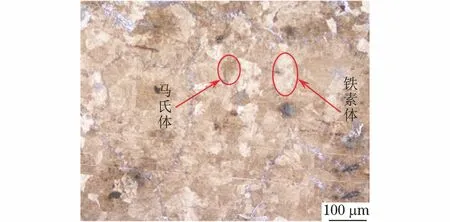

熱模擬焊接制備CGHAZ試樣時的峰值溫度取1 250 ℃。由圖9可以看出,DP780雙相鋼CGHAZ的組織主要由馬氏體和鐵素體組成,馬氏體面積分數為44%,與有限元模擬結果(43%)相近,說明有限元模擬結果較準確。

圖9 熱模擬制備DP780鋼CGHAZ試樣的顯微組織

4 結 論

(1)建立DP780雙相鋼焊接有限元模型,模擬得到焊接電流100 A、焊接速度1.96 mm·s-1條件下的焊接接頭變形量最小,最大僅為0.407 mm,與試驗測試結果的相對誤差為3.528%,說明有限元模型較準確,該焊接參數最佳。

(2)最佳焊接工藝參數下焊縫區各點的升溫速率大于降溫速率;由有限元模擬得到不同位置的熱循環曲線,確定距焊縫中心為2.44~6.97 mm范圍內為熱影響區粗晶區,其寬度為4.53 mm。

(3)有限元模擬得到熱影響區粗晶區中馬氏體面積分數為43%,與由熱模擬試驗制備熱影響區粗晶區試樣中的馬氏體面積分數(44%)相近。說明建立的有限元模型可以用于模擬熱影響區粗晶區組織。