硫酸生產(chǎn)廠(chǎng)換熱器檢修實(shí)踐

李雪瓊,周 尚,張學(xué)兵

(楚雄滇中有色金屬有限責(zé)任公司,云南楚雄675000)

某銅冶煉企業(yè)450 kt/a硫酸系統(tǒng)于2017年6月建成投運(yùn),2018年大修時(shí)發(fā)現(xiàn)Ⅳ換熱器殼程出現(xiàn)污堵,因換熱器內(nèi)部檢修通道狹窄、列管間距較小只能局部清理,系統(tǒng)在運(yùn)行時(shí)阻力上升、換熱效率下降,對(duì)轉(zhuǎn)化系統(tǒng)整體熱平衡及總轉(zhuǎn)化率造成一定影響。2019年大修,該公司對(duì)Ⅳ換熱器采用化學(xué)清洗及高壓水清洗,效果顯著,清洗后設(shè)備運(yùn)行正常。

1 轉(zhuǎn)化工藝及設(shè)備

轉(zhuǎn)化工序采用ⅢⅠ-ⅣⅡ、“3+1”兩次轉(zhuǎn)化換熱流程[1],其中Ⅳ換熱器規(guī)格為φ5 470 mm×13 203 mm,換熱面積 4 900 m2。外換熱器為急擴(kuò)加速流縮放管,開(kāi)工爐為電加熱爐,轉(zhuǎn)化工藝流程見(jiàn)圖1。

圖1 轉(zhuǎn)化工藝流程

2 化學(xué)清洗

2.1 化學(xué)清洗流程

1)系統(tǒng)停產(chǎn)之際,吹除SO3并降溫達(dá)到滿(mǎn)足檢修的條件,對(duì)殼程SO2側(cè)、管程SO3側(cè)進(jìn)出口煙氣管道用實(shí)心盲板進(jìn)行焊接封堵,目的是將換熱器與相鄰設(shè)備隔離,避免中和清洗時(shí)微量反應(yīng)熱及廢氣串至相鄰設(shè)備,后期打壓檢漏時(shí)保持與相鄰設(shè)備之間的隔離及密封。

2)在已封堵的煙氣管道盲板內(nèi)側(cè)上部留有缺口,以便中和清洗時(shí)排放所產(chǎn)生的微量反應(yīng)熱及廢氣。

3)換熱器管、殼程底部排污口作為管、殼程清洗液接入口。

4)在換熱器塔體與SO2煙氣管道出口、SO3煙氣管道進(jìn)口下方距管底約200 mm和100 mm處開(kāi)孔,安裝清洗液回液管及殼程液位觀察回液管,其目的是根據(jù)回液情況判斷清洗循環(huán)量是否適宜。若回液管開(kāi)始回液,說(shuō)明殼程清洗液已充裝到位并開(kāi)始循環(huán)清洗,液位觀察回液管回液說(shuō)明給液量大,液位處于上漲趨勢(shì),此時(shí)調(diào)節(jié)循環(huán)泵出口回流閥開(kāi)度控制循環(huán)量,液位觀察回液管不回液、清洗液回液管正常回液為最佳循環(huán)量。

2.2 循環(huán)槽及循環(huán)泵配套設(shè)施的安裝

為調(diào)節(jié)清洗液循環(huán)量,可在泵出口處安裝回流管。泵出口處另安裝排污管,清洗完畢后可排放循環(huán)槽與換熱器內(nèi)的廢水。循環(huán)槽安裝進(jìn)水管,以補(bǔ)充初始?jí)A液配制及換熱器初始清洗充裝。最終形成“清洗循環(huán)槽→清洗循環(huán)泵→清洗堿液給液管→換熱器→管、殼程清洗液回液管→清洗循環(huán)槽的循環(huán)清洗”系統(tǒng)。

Ⅳ換熱器清洗流程見(jiàn)圖2。

3 Ⅳ換熱器檢修

3.1 Ⅳ換熱器清洗

1)殼程SO2進(jìn)氣側(cè)煙氣管道盲板未封堵之前,先進(jìn)入殼程初步檢查,人工清除部分酸泥。

2)管程SO3出氣側(cè)煙氣管道盲板未封堵前,進(jìn)入管程初步檢查,放置帶編號(hào)用于稱(chēng)重記錄的金屬掛片,以便后期檢測(cè)腐蝕率。

3)封堵殼程SO2進(jìn)氣側(cè)、管程SO3出氣側(cè)煙氣管道盲板。

4)向清洗循環(huán)槽注水,分別按質(zhì)量分?jǐn)?shù)3%~5%,1.5%,1%,1%和0.3%投放氫氧化鈉、純堿、磷酸三鈉、硅酸鈉與緩蝕劑,開(kāi)啟循環(huán)泵、回流閥,循環(huán)攪拌配制的清洗堿液。

5)開(kāi)啟管程SO3側(cè)清洗堿液給液閥,向管程充裝清洗液,根據(jù)容積計(jì)算循環(huán)槽注水量。管程下氣室充裝滿(mǎn)時(shí),開(kāi)啟殼程SO2側(cè)清洗堿液給液閥,此時(shí)SO2側(cè)、SO3側(cè)同時(shí)充裝清洗液。充裝清洗液過(guò)程中需持續(xù)向循環(huán)槽注水、投入藥劑,用回流閥調(diào)節(jié)給液量。

6)若管、殼程清洗液回液管回液,說(shuō)明管、殼程清洗堿液充裝到位,此時(shí)開(kāi)大回流閥,調(diào)整給液量開(kāi)始循環(huán)清洗,以液位觀察回液管不回液、清洗液回液管正常回液為最佳循環(huán)量控制狀態(tài),此時(shí)停止循環(huán)槽注水。管、殼程清洗堿液充裝到位時(shí)會(huì)有微量氣體自頂部排氣孔溢出。

此次清洗因部分列管出現(xiàn)腐蝕漏點(diǎn)、管、殼程之間存在串液,使循環(huán)系統(tǒng)合二為一,所以管程清洗液回液管未回液,集中從殼程清洗液回液管回液。

7)初始回液測(cè)定pH值為4~5,隨著持續(xù)循環(huán),回液逐步由酸性變?yōu)閴A性,清洗過(guò)程中持續(xù)投加藥劑將循環(huán)給液pH值保持在14左右,循環(huán)給液及回液pH值接近時(shí),說(shuō)明內(nèi)部酸性污垢基本中和完畢,此時(shí)再持續(xù)循環(huán)4 h,若回液pH值仍為14左右,說(shuō)明中和清洗完成。

1.2.3 攻毒預(yù)試驗(yàn)。選取20只健康肉雞作為攻毒試驗(yàn)對(duì)象,用制備的IBDV懸液進(jìn)行攻毒,每只雞采用滴眼、刷肛法進(jìn)行攻毒,劑量為0.5 mL/羽。攻毒后24~48 h,試驗(yàn)雞均表現(xiàn)出傳染性法氏囊病的典型癥狀;60~72 h出現(xiàn)死亡,解剖死亡肉雞確認(rèn)IBDV攻毒有效。

8)清洗完成后,關(guān)閉循環(huán)泵、泵出入口閥及回流閥,打開(kāi)排液閥,將循環(huán)液排至污水處理站。

9)排盡循環(huán)液后,打開(kāi)管程頂部人孔、殼程SO2進(jìn)氣側(cè)煙氣管道盲板,進(jìn)入內(nèi)部用高壓水清洗管、殼程兩側(cè),直至露出金屬本色。高壓水清洗結(jié)束,拆除所有臨時(shí)搭接的循環(huán)系統(tǒng)及管道。

3.2 Ⅳ換熱器烘干

為避免清洗后殘留的水分對(duì)設(shè)備造成新的腐蝕,打開(kāi)管程SO3出氣側(cè)煙氣管道盲板,將盛裝木炭的火盆置于管程、殼程下部,點(diǎn)燃木炭烘烤管、殼程,并在SO2進(jìn)氣側(cè)、SO3出氣側(cè)開(kāi)孔處放置軸流風(fēng)機(jī)向內(nèi)送風(fēng),以增加氧氣,加速熱氣流通以提高烘干速度。但應(yīng)注意:烘烤初始應(yīng)備足投放的木炭,烘烤期間不再添加木炭。

3.3 Ⅳ換熱器的查漏堵漏

1)烘干殘留水分后,進(jìn)入管、殼程,目測(cè)列管腐蝕漏點(diǎn)。以列管底部與孔板連接部位為起點(diǎn),對(duì)200 mm以下及200 mm以上有漏點(diǎn)的列管做標(biāo)記。200 mm以上有漏點(diǎn)的列管選用實(shí)心堵板將列管上下兩端焊接封堵[2]。200 mm以下列管若整體出現(xiàn)腐蝕變薄或少數(shù)列管已出現(xiàn)腐蝕漏點(diǎn)時(shí),為避免底部變薄的列管在后續(xù)生產(chǎn)中繼續(xù)受腐蝕影響總體轉(zhuǎn)化率,公司選用堵漏劑進(jìn)行澆筑堵漏防腐,該堵漏劑專(zhuān)用于硫酸裝置換熱列管泄漏修復(fù)。

2)堵漏劑呈流體狀,澆筑前需對(duì)列管四周200 mm高度用鋼板焊接圍堰,用于后續(xù)澆筑時(shí)固定堵漏劑。為確保200 mm高度澆筑后SO2側(cè)氣體通行的有效截面,將氣體導(dǎo)流板上移200 mm。

3)200 mm 以下有漏點(diǎn)的列管選用 200~300 mm長(zhǎng)的DN32焊管從管程下氣室嵌入列管底部200 mm高度,避免澆筑時(shí)堵漏劑滴漏影響澆筑。

4)用潛水泵及連接的消防水帶將配制好的堵漏劑打至列管?chē)邇?nèi),使堵漏劑填充到每個(gè)角落。半小時(shí)后堵漏劑慢慢凝固,保養(yǎng)8 h便具備打壓試漏條件,注意凝固時(shí)間因環(huán)境溫度及堵漏劑配比的差異有所不同。

3.4 Ⅳ換熱器打壓試漏堵漏

恢復(fù)殼程SO2進(jìn)口煙氣管道盲板、SO2出口煙氣管道排氣口,殼程形成密閉空間。利用殼程SO2側(cè)循環(huán)清洗液給液口作為打壓進(jìn)氣口,并在進(jìn)氣口安裝壓力表,氣源來(lái)自空壓機(jī)房。具體過(guò)程如下:

1)開(kāi)啟打壓進(jìn)氣閥,空壓機(jī)房逐步打開(kāi)供氣閥送氣。通氣過(guò)程中在管程下氣室用耳聽(tīng)或?qū)⒓垙埛胖昧泄艿撞繖z測(cè)漏氣情況。若有漏氣,會(huì)聽(tīng)到刺耳的鳴氣聲,或發(fā)現(xiàn)列管口紙張被吹動(dòng)。找到漏氣列管做好標(biāo)記,停止送氣。

2)用實(shí)心堵板焊接封堵有漏點(diǎn)的列管上下兩端,然后再次送氣打壓,打壓壓力為0.02 MPa,再用上述方法查漏、標(biāo)記、堵漏,直至有漏點(diǎn)列管全部封堵。隨著查漏、堵漏的進(jìn)行,漏氣點(diǎn)逐步減少,進(jìn)氣口壓力逐步上升,漏氣點(diǎn)處理完成后壓力穩(wěn)定,關(guān)閉進(jìn)氣閥,停止送氣,持續(xù)保壓2 h,查漏、堵漏基本達(dá)到預(yù)期目的。

割除盲板,恢復(fù)煙氣管道,保溫至初始狀態(tài)。至此,整個(gè)換熱器的清洗、查漏、堵漏、打壓工作全部完成。

4 檢修效果評(píng)估

4.1 外觀效果評(píng)估

檢修前換熱器列管附著較多圬垢,檢修后露出金屬表面。

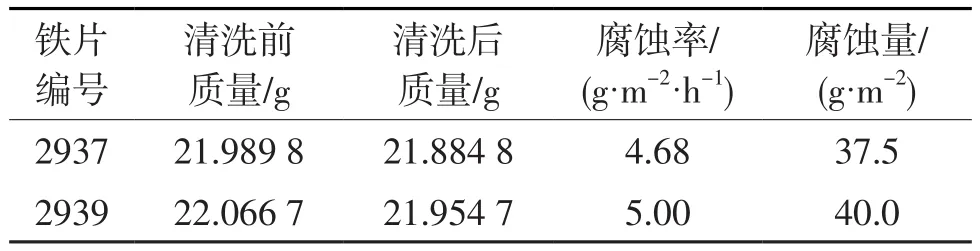

4.2 化學(xué)清洗過(guò)程腐蝕評(píng)估

清洗前稱(chēng)量2塊0.001 4 m2碳鋼的質(zhì)量,編號(hào)為2937和2939,懸掛于管程下氣室立柱間,化學(xué)清洗過(guò)程約8 h。清洗后腐蝕率符合HG/T 2387—2007《工業(yè)設(shè)備化學(xué)清洗質(zhì)量標(biāo)準(zhǔn)》中碳鋼腐蝕率小于 6 g/(m2·h)、腐蝕量不大于 72 g/m2的要求。清洗后腐蝕率見(jiàn)表1。

表1 清洗后腐蝕率

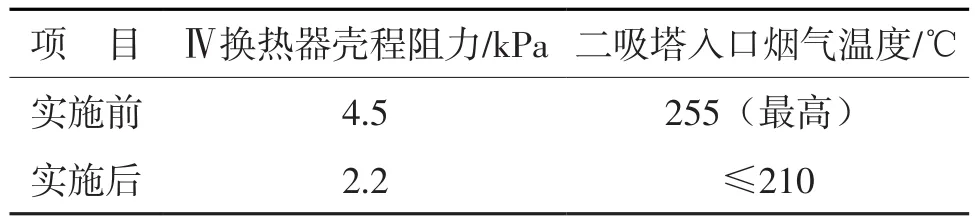

4.3 工藝指標(biāo)改善評(píng)估

清洗后Ⅳ換熱器殼程阻力、二吸塔入口煙氣溫度明顯下降,清洗效果顯著,清洗前后主要工藝指標(biāo)見(jiàn)表2。

表2 清洗前后主要工藝指標(biāo)

4.4 堵漏后換熱面積變化評(píng)估

此次列管上下封堵共29根,封堵列管及澆筑200 mm厚的堵漏劑使換熱面積減小3.5%,在可接受范圍內(nèi)。

5 結(jié)語(yǔ)

硫酸系統(tǒng)中的換熱器污堵腐蝕時(shí)有發(fā)生,解決換熱器污堵和腐蝕的關(guān)鍵是提高前端工序除塵、解決一吸塔氣帶液及提高捕沫器捕沫效率。但對(duì)已形成的污堵及腐蝕問(wèn)題,采用化學(xué)清洗加高壓水清洗,以及使用專(zhuān)用堵漏劑是可行的。