焦化脫硫廢液采用濕法制酸工藝的探討

莫鴻飛

(南京海陸化工科技有限公司,江蘇南京 210015)

我國焦化企業在煤氣脫硫脫氰的過程中會副產大量的脫硫廢液,廢液成分復雜,主要含有硫酸鹽、硫代硫酸鹽、硫氰酸鹽、單質硫及大量的水等。以往焦化企業為了處理該脫硫廢液,有的將廢液送入上游的配煤系統中再次煉焦,有的采用提鹽工藝制取硫酸銨及硫氰酸銨副產品外銷。送入配煤系統的處理方法由于廢液中含有大量的有毒物質,輸送過程中易造成環境污染,廢液中的水也會滲透到地表,造成二次污染;而提鹽工藝由于相對投資大、能耗高,而鹽市場需求量小已處于飽和狀態,鹽產品難于銷售而造成堆積形成二次污染[1]。目前,國內焦化脫硫廢液采用高溫焚燒裂解再生干法制酸工藝已經逐漸發展起來,干法制酸工藝技術成熟、可靠,副產商品級濃硫酸,實現了硫資源的循環利用及脫硫廢液的無害化處理,但脫硫廢液采用干法制酸工藝的裝置存在著能耗高、處理成本高的突出問題。近幾年我國鋼鐵產業產能嚴重過剩,焦化行業面臨產業結構調整,企業經濟不景氣,資金困難,如果能有一種處理焦化脫硫廢液的方法,既能達到干法制酸的工藝技術要求,又比干法制酸工藝節能降耗、處理費用低,那么對于企業來說無疑是比較好的選擇。因此針對上述問題,筆者結合現有的含硫氣體及廢酸濕法制酸工藝技術,提出了采用高溫焚燒裂解再生濕法制酸處理脫硫廢液的工藝,該濕法制酸工藝最大的特點是不產生稀硫酸、能耗物耗較低、處理費用低。通過對這2種制酸工藝的流程、技術優缺點、占地面積、投資及運行經濟效益進行比較分析,為焦化企業在選擇脫硫廢液制酸工藝路線時提供參考。

1 脫硫廢液干法制酸工藝

1.1 脫硫廢液干法制酸工藝流程

焦化脫硫廢液高溫裂解再生干法制酸工藝流程包括脫硫廢液濃縮工序、焚燒裂解工序、凈化工序、轉化工序、干吸及尾氣處理工序,主要的化學反應方程式如下:

1)焚燒裂解工序:

NH4SCN + 3O2→ 2H2O + N2+ SO2+ CO2

2(NH4)2S2O3+ 5O2→ 8H2O + 2N2+ 4SO2

(NH4)2SO4+ O2→ 4H2O + N2+ SO2

4NH3+ 3O2→ 6H2O +2N2

S + O2→ SO2

2)轉化工序 :

2SO2+ O2→ 2SO3

3)干吸工序 :

SO3+ H2O → H2SO4

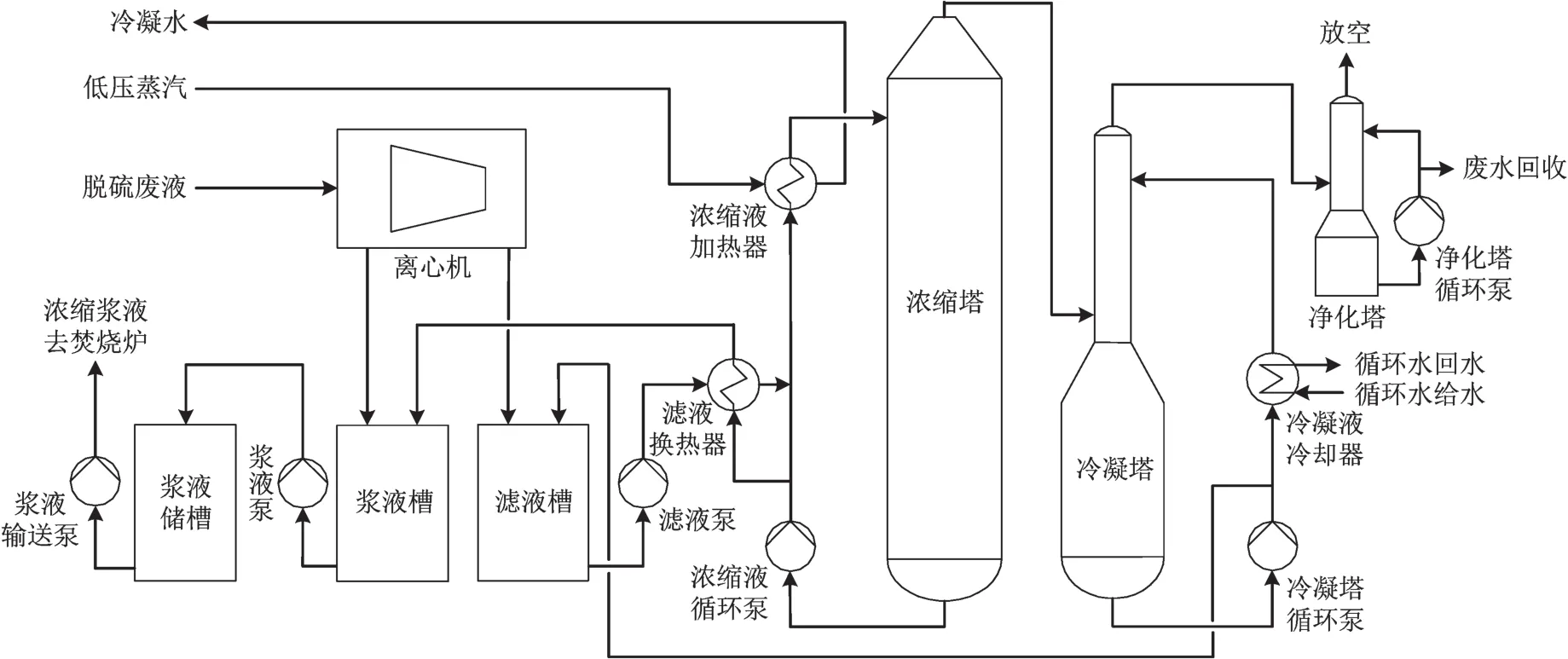

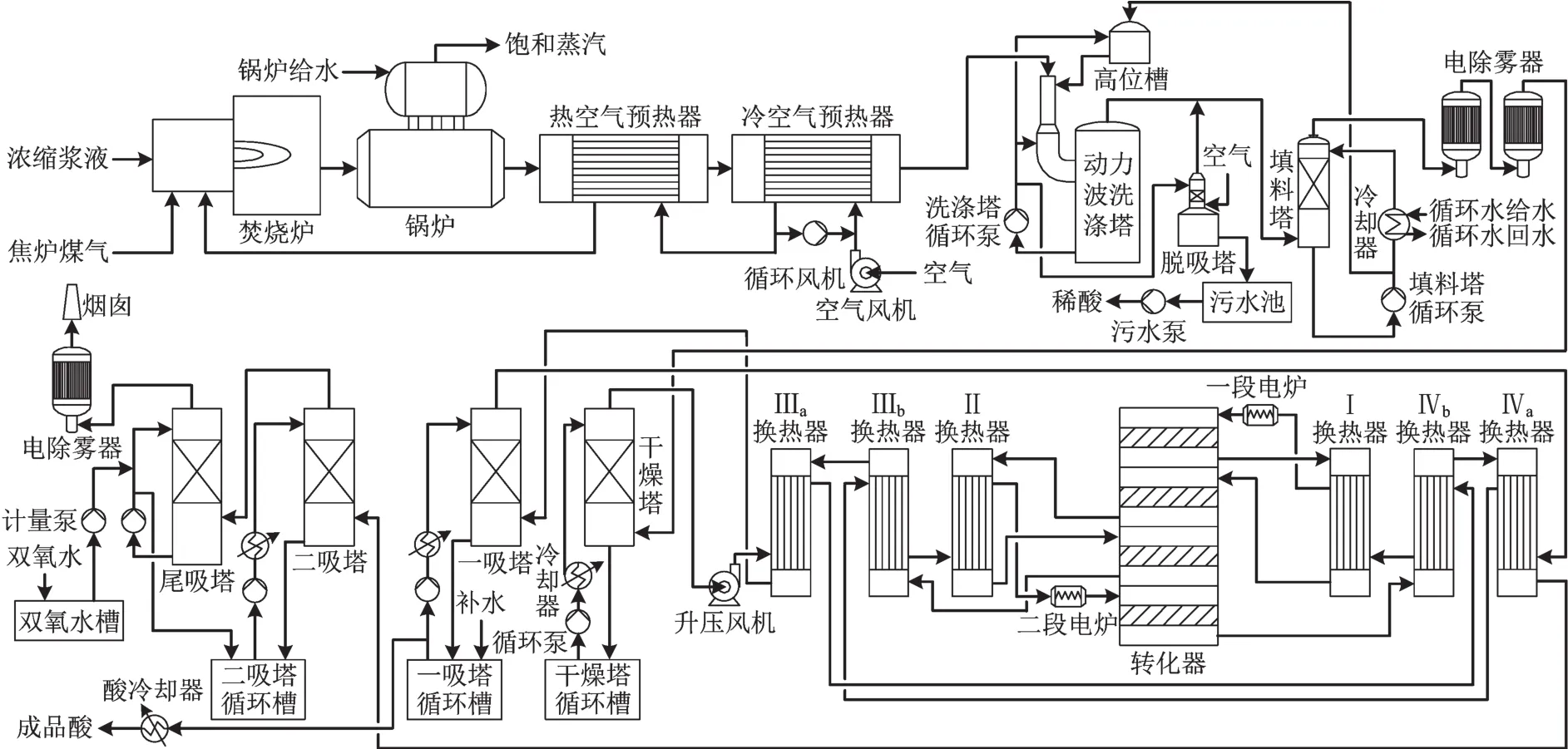

脫硫廢液干法制酸工藝除了濃縮、焚燒裂解工序外,后續流程基本與傳統的硫鐵礦、冶煉煙氣、含硫氣體等干法制酸工藝流程大致相同。脫硫廢液濃縮工序工藝流程見圖1,干法制酸工藝流程見圖2。

圖1 脫硫廢液濃縮工序工藝流程

圖2 脫硫廢液干法制酸工藝流程

1.1.1 濃縮工序

脫硫廢液進入離心機分離獲得高濃度的漿液進入漿液槽儲存,通常制得w(H2O)在60%左右的漿液,經漿液輸送泵送至制酸裝置焚燒爐焚燒,從離心機出來的濾液進入濾液槽。低濃度的濾液送至濃縮塔濃縮后返回到漿液槽,濃縮熱量由低壓蒸汽提供。從濃縮塔出來的閃蒸氣經冷凝塔、凈化塔洗滌后排入大氣,閃蒸氣冷凝放出的大量潛熱經冷卻器由循環水帶走。

1.1.2 焚燒裂解工序

從濃縮工序來的濃縮漿液噴入焚燒爐中高溫燃燒裂解,焚燒裂解所需的熱量由燃燒焦爐煤氣提供,助燃空氣來自經預熱器預熱后的空氣,從焚燒爐出來的約1 100 ℃的煙氣經鍋爐及空氣預熱器降溫后送入凈化工序洗滌。鍋爐給水送入汽包與煙氣換熱后產生蒸汽,部分蒸汽送入濃縮工序供濃縮漿液用,其余蒸汽作為副產品。

1.1.3 凈化工序

來自焚燒工序的煙氣依次進入動力波洗滌塔、填料塔和電除霧器。煙氣在動力波洗滌塔中經絕熱蒸發溫度下降后進入填料塔,在填料塔中與冷卻的循環液逆流接觸,把其中大量水分冷凝的同時溫度降低,水蒸氣冷凝放出的熱量通過冷卻器由循環水帶走。煙氣經填料塔二級降溫后進入電除霧器,將其中的酸霧除去后送往干吸工序。

1.1.4 干吸工序

來自凈化工序的煙氣送入干燥塔內用濃硫酸吸收其中的水分,然后再送入轉化工序。從轉化器三段出來的含SO3煙氣經換熱器降溫后送入一吸塔,在一吸塔中用濃硫酸吸收SO3后再送入轉化器四段進行二次轉化。從四段出來的二次轉化氣經換熱器降溫后送入二吸塔,在吸收塔中用濃硫酸吸收SO3后送入尾氣吸收系統處理,尾氣達標后送入煙囪排放。干燥塔內硫酸的稀釋熱及吸收塔內吸收SO3的反應熱經酸冷卻器換熱由循環水帶走。循環槽的硫酸濃度通過補水及串酸調節,成品硫酸從循環泵出口引出送入冷卻器冷卻后送出界區。

1.1.5 轉化工序

來自凈化工序的工藝氣經干燥塔干燥,升壓風機加壓后進入換熱器,用各段SO2轉化成SO3的反應熱加熱工藝氣,經三段轉化后的工藝氣經換熱器降溫后送至一吸塔吸收SO3后再返回轉化器四段。經吸收SO3后的工藝氣在進入轉化器前同樣用反應熱加熱升溫,經四段轉化后的工藝氣經換熱器降溫后送至二吸塔吸收SO3,吸收后的氣體進入尾氣吸收工序深度處理。

1.1.6 尾氣吸收工序

來自二吸塔出口的尾氣從底部進入尾吸塔,經噴淋吸收段與含有雙氧水的循環液充分接觸,尾氣中的大部分二氧化硫與雙氧水反應生成硫酸,生成的稀硫酸送入干吸循環槽作為干吸工序補水,經尾吸塔洗滌后的尾氣進入電除霧器除霧后送入煙囪排放。

1.2 脫硫廢液干法制酸工藝技術特點

干法制酸工藝廣泛應用于硫鐵礦制酸、冶煉煙氣制酸和含硫氣體制酸裝置,目前在處理焦化脫硫廢液的制酸裝置上也已得到應用,該工藝是成熟可靠的。

1.2.1 脫硫廢液干法制酸工藝的優點

脫硫廢液干法制酸工藝的優點主要有:①可徹底解決脫硫廢液的無害化處理問題,生產商品級硫酸,實現硫資源的循環利用;②焚燒工序采用負壓操作,可實現在線清灰,大大提高裝置的開工率;③裝置尾排指標低:ρ(SO2)≤ 50 mg/m3,酸霧 (ρ)≤ 5 mg/m3,完全滿足GB/T 26132—2010《硫酸工業污染物排放標準》中規定的低限值指標。

1.2.2 脫硫廢液干法制酸工藝存在的問題

脫硫廢液采用干法制酸工藝主要存在以下問題:①脫硫廢液中的大量水分大部分在凈化工序冷凝下來,同時焚燒爐中生成的少量SO3也在凈化工序洗滌下來,產生大量的稀酸形成二次污染物,需要送至污水車間處理;②干吸工序存在水平衡問題,SO2濃度太低會影響產品硫酸濃度,有時凈化工序需采用冷凍水換熱降低進干燥塔的煙氣溫度進而減少帶入干吸工序的水量;轉化工序存在自熱平衡問題,進轉化器的煙氣需要用SO2轉化成SO3時放出的熱量來加熱升溫至390 ℃以上,理論上采用二轉二吸工藝φ(SO2)需在5%以上才能維持自熱平衡,否則只能采用一轉一吸或需用外部熱源加熱系統煙氣[2-3];③從工藝流程來看,進入凈化工序的煙氣降溫放出的熱量以及干吸工序吸收SO3的反應熱全部通過循環水帶走,轉化工序SO2的反應熱需用來加熱制酸系統的煙氣,整個系統的熱回收效率較低且消耗大量的循環水。

1.2.3 脫硫廢液干法制酸工藝技術優化

目前,脫硫廢液干法制酸工藝在原有的基礎上進行了技術優化,主要有以下3個方面:

1)脫硫漿液制成干粉。在濃縮工序將漿液通過干燥制成w(H2O)約5%的干粉,目的在于降低燃料氣消耗量,若干粉中單質硫含量較高,甚至不需要補充燃料氣,僅燃燒干粉中的單質硫就可以維持爐膛的溫度;原料中含水量降低,凈化工序的稀酸產量也大大減少,同時可以提高工藝氣中的SO2濃度,有利于干法二轉二吸工藝[4]。需要說明的是,雖然在濃縮工序將脫硫廢液制成干粉可使得焚燒爐的燃料氣消耗量隨著含水量的減少而減少,但是漿液制成干粉蒸汽的消耗量也隨之增加。

2)富氧燃燒技術。采用富氧燃燒可提高助燃空氣中的氧含量,減少空氣的使用量,并最終可以降低燃料氣的消耗量,同時可以提高工藝氣中的SO2濃度,也有利于干法二轉二吸工藝[5]。

3)對凈化工序稀硫酸進行回收。新的處理方法是將稀硫酸送到焦爐煤氣脫氨工序中,作為替代硫銨飽和器減飽和操作時的工藝補水,解決了稀硫酸需單獨處理的問題。該處理方法僅適用于焦爐煤氣脫氨采用硫酸吸收法的工藝,焦爐煤氣及飽和器母液的溫度直接影響稀酸的處理量,當煤氣溫度較高時,需對應提高母液的溫度才能全部回收凈化工序所產稀酸,但提高母液溫度所消耗的蒸汽相應增加[6]。

2 脫硫廢液濕法制酸工藝

2.1 脫硫廢液濕法制酸工藝流程

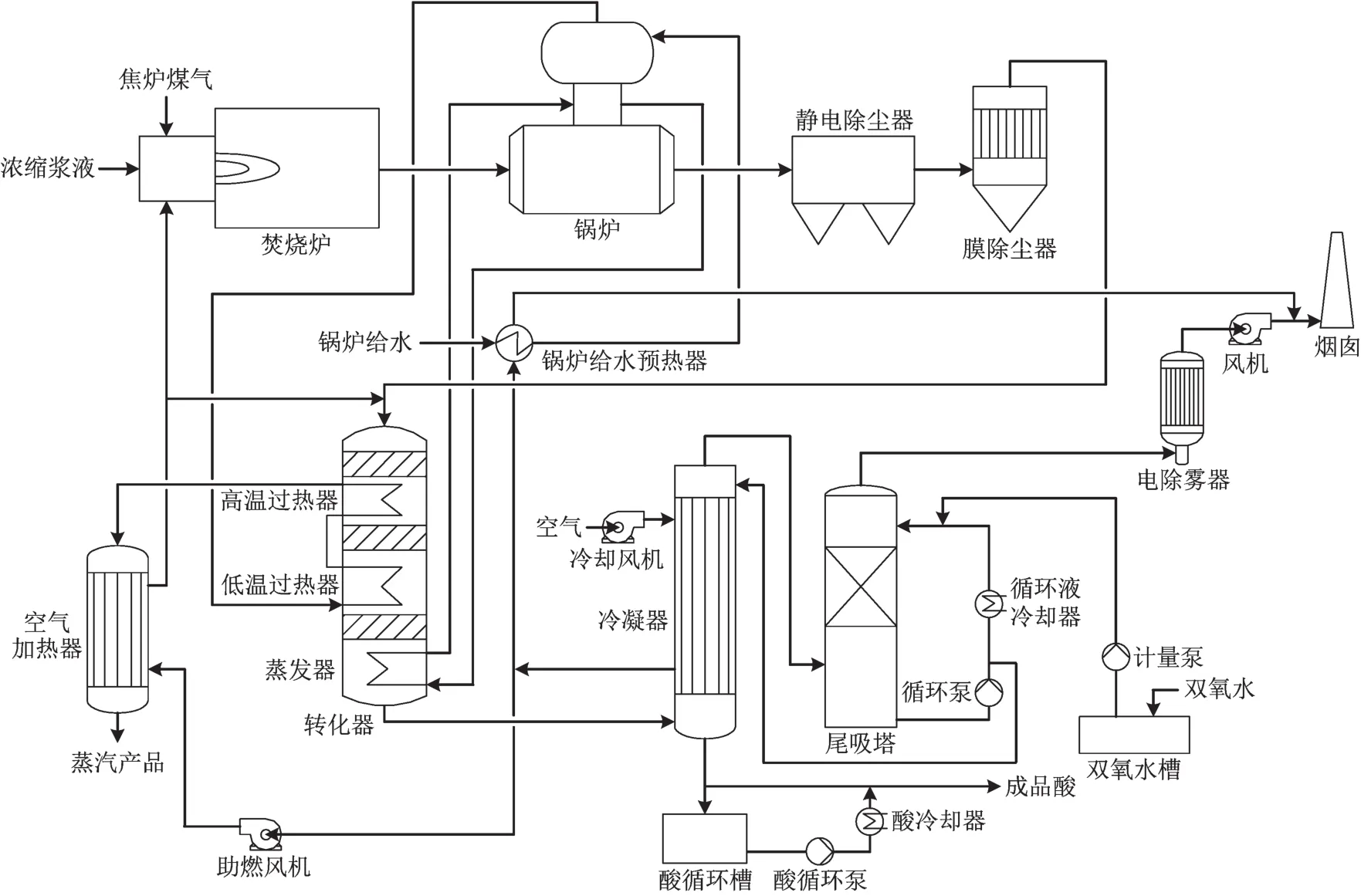

焦化脫硫廢液高溫裂解再生濕法制酸工藝流程包括脫硫廢液濃縮工序、焚燒裂解工序、凈化工序、轉化工序、冷凝成酸工序、余熱回收工序和尾氣吸收工序,主要的化學反應與干法制酸工藝相同。

脫硫廢液濕法制酸工藝除濃縮、焚燒裂解、凈化工序外,后續流程基本與傳統的濕法制酸工藝流程大致相同。脫硫廢液濃縮工序工藝流程見圖1,濕法制酸工藝流程見圖3。

圖3 脫硫廢液濕法制酸工藝流程

2.1.1 焚燒裂解工序

從濃縮工序來的濃縮漿液噴入焚燒爐中高溫燃燒裂解,焚燒裂解所需的熱量由燃燒焦爐煤氣提供,助燃空氣來自冷凝器殼程出口的熱空氣,爐內溫度控制在1 100 ℃左右,從焚燒爐出來的煙氣,通過余熱鍋爐移熱后進入除塵系統。

2.1.2 凈化工序

凈化工序分兩級除塵,經余熱鍋爐降溫后的煙氣首先進入靜電除塵器進行一級除塵,然后再進入膜除塵器進行二級除塵,膜除塵器采用耐高溫的陶瓷膜,過濾精度高。經過兩級除塵后的凈化氣體直接進入轉化工序。

2.1.3 轉化工序

經除塵凈化后的煙氣進入轉化器,SO2在濕法工藝專用釩催化劑的作用下轉化成SO3。轉化器共分3段,在轉化器每段出口都設置了換熱設備將反應熱移出,換熱設備依次為高溫過熱器、低溫過熱器和蒸發器,從蒸發器出來的煙氣進入冷凝器進行冷凝成酸。

2.1.4 冷凝成酸工序

來自轉化工序的工藝氣體從下部進入冷凝器,在冷凝器的換熱玻璃管中,隨著工藝氣被冷卻,溫度逐漸降低,工藝氣中的SO3和水蒸氣首先結合成硫酸蒸氣,當冷卻至露點溫度時,硫酸蒸氣慢慢地在玻璃管上冷凝成酸,在重力作用下沿著玻璃管向下流動,同時與上行的高溫工藝氣逆流接觸,硫酸得到蒸發濃縮,成品濃硫酸收集在冷凝器底部的酸槽內。由于冷凝酸的溫度較高,需要用酸冷卻器出口的冷酸與之混合,混合后的低溫濃硫酸回到地下槽循環使用,成品酸經循環泵送入酸冷卻器冷卻后送出界區儲存。

冷凝器冷卻介質采用空氣,從冷凝器出來的熱空氣部分送入空氣加熱器繼續加熱升溫后送到焚燒爐內作為焦爐煤氣的助燃空氣,其余的熱空氣用來加熱鍋爐給水后送入煙囪排放。

2.1.5 尾氣吸收工序

冷凝器出口的尾氣從下部進入尾吸塔,經噴淋吸收段與含有雙氧水的循環液充分接觸,尾氣中的大部分二氧化硫與雙氧水反應生成硫酸,生成的硫酸送入冷凝器蒸發濃縮,經尾吸塔洗滌后的尾氣進入電除霧器除霧達標后送入煙囪排放。

2.1.6 余熱回收工序

余熱回收工序回收工藝過程中產生的熱量,用于加熱鍋爐給水并生產蒸汽,包括焚燒爐出口煙氣的熱量、轉化器中的反應熱、硫酸蒸氣冷凝放出的熱量及工藝氣冷卻放出的熱量。其中回收硫酸蒸氣冷凝放出的熱量用于間接加熱鍋爐給水,回收焚燒爐出口及轉化器三段出口的煙氣熱量用于生產飽和蒸汽,轉化器一段及二段反應熱用于過熱汽包產出的飽和蒸汽[7]。

2.2 脫硫廢液濕法制酸工藝技術特點

目前濕法制酸工藝在處理焦化脫硫廢液的裝置上還沒有應用,但濕法制酸工藝已廣泛應用于含硫酸性氣處理及廢酸高溫裂解再生制酸裝置。結合脫硫廢液與含硫酸性氣、廢酸僅原料不同,后續采用的濕法制酸工藝流程基本相同的特點,對采用濕法制酸工藝處理脫硫廢液具有的特點進行分析。

2.2.1 脫硫廢液濕法制酸工藝優點

脫硫廢液濕法制酸工藝的優點主要有:①可徹底解決脫硫廢液的無害化處理問題,同時不生成稀硫酸,僅生產商品級硫酸,實現硫資源的循環利用;②濕法制酸工藝過程中產生的熱量如焚燒爐高溫煙氣熱量、轉化器SO2反應熱、硫酸冷凝放出的熱量全部用來產蒸汽,熱回收效率高;③濕法制酸工藝流程簡短,操作簡單,水電消耗低;④濕法制酸工藝適用SO2濃度范圍廣,不存在水平衡及轉化熱平衡問題,低濃度SO2仍可適用濕法制酸工藝[3];⑤裝置尾排指標低,ρ(SO2)≤50 mg/m3,酸霧(ρ)≤5 mg/m3,完全滿足GB/T 26132—2010《硫酸工業污染物排放標準》中規定的低限值指標。

2.2.2 脫硫廢液濕法制酸工藝存在的問題

脫硫廢液采用濕法制酸工藝主要存在以下問題:①濕法制酸工藝除塵工序為正壓操作,鍋爐采用火管鍋爐結垢堵塞嚴重時,無法實現在線清灰,影響正常生產,除塵效果不佳時,灰塵帶入下游轉化器中堵塞催化劑床層,系統阻力升高,往往需要停車處理,降低了裝置的開工率;②濕法工藝中煙氣中存在大量的水,露點溫度高,容易出現露點腐蝕問題,對設備、管道的材質、保溫等要求較高[8-9]。

2.2.3 濕法制酸工藝的優化措施

余熱鍋爐采用廣泛應用于電站鍋爐的膜式水冷壁鍋爐,可采用沖擊波吹灰系統或電動振打在線除灰;靜電除塵器通常設置聲波或振打在線清灰,而過濾精度較高的高溫膜除塵器則采用壓縮空氣進行反吹,實現在線清灰的目的。該技術改進可有效解決濕法制酸余熱鍋爐及除塵工序在線清灰的問題,為下游工序提供保障,提高裝置的開工率。

3 干法與濕法制酸工藝比較分析

3.1 干法與濕法制酸工藝的區別

干法與濕法制酸2種工藝的本質區別在于:

1)進入轉化器的工藝氣水含量不同。干法制酸工藝的煙氣需經干燥除去水分后再送入轉化器進行SO2轉化,而濕法制酸工藝的煙氣中水分不除去直接送入轉化器進行SO2轉化。

2)制取硫酸的過程不同。干法制酸工藝制取硫酸是轉化氣送入吸收塔用濃硫酸吸收氣體中的SO3,SO3與濃硫酸中的水分子反應生成硫酸,而濕法制酸工藝制取硫酸的過程是轉化氣中本身含有大量的水,當轉化氣溫度降低時,氣體中的SO3與水首先反應生成硫酸蒸氣,當進入冷凝器繼續降溫達到露點溫度時,硫酸蒸氣冷凝生成硫酸液體。

3.2 干法與濕法制酸工藝對比

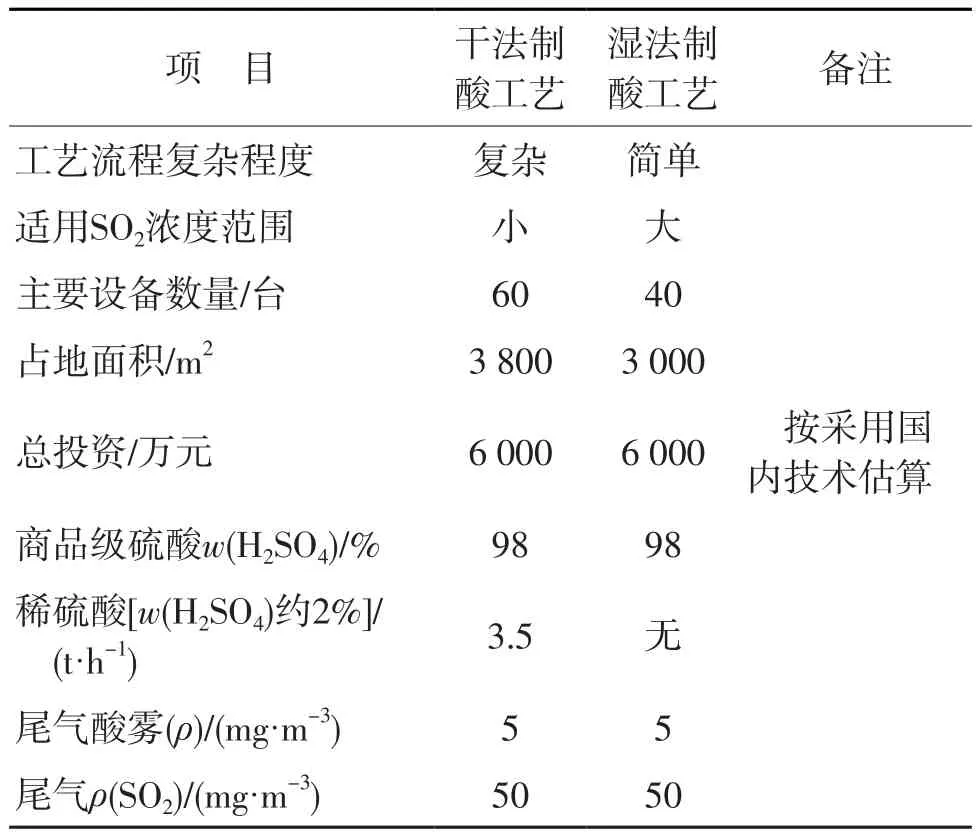

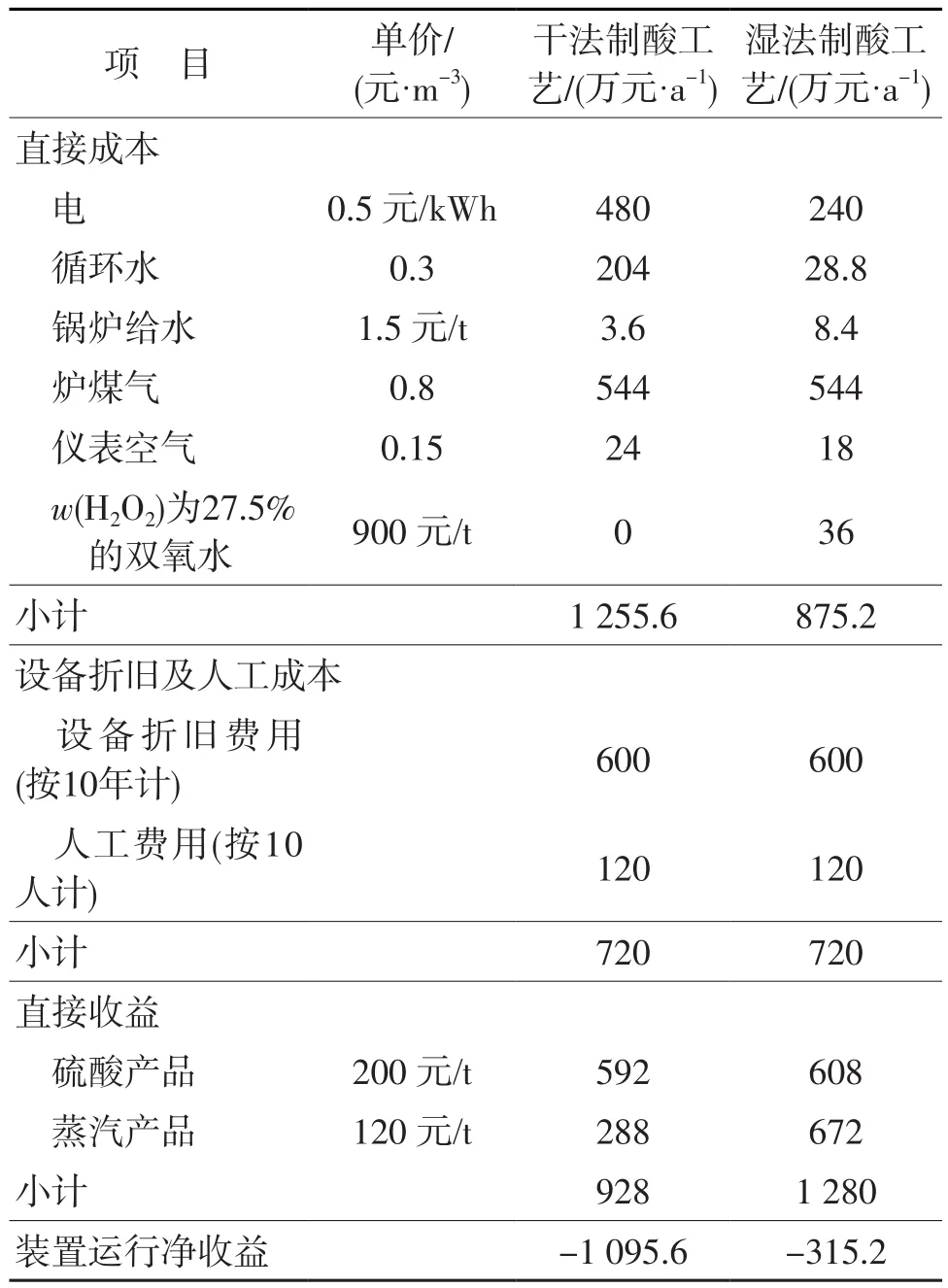

脫硫廢液高溫焚燒裂解再生干法與濕法制酸工藝在焚燒爐中燃燒機理是相同的,干法工藝中將漿液制成干粉或是采用富氧燃燒技術,同樣適用于濕法制酸工藝,2種制酸工藝是具有可比性的。為了比較方便,以進爐的脫硫漿液處理量為120 t/d,漿液組分按w(H2O)為60%、單質硫質量分數為15%、硫代硫酸銨質量分數為10%、硫氰酸銨質量分數為12%、硫酸銨質量分數為3%計,空氣作為助燃氣,干法采用二轉二吸、濕法采用一轉一冷作為比較基準,對工藝技術、能耗、運行經濟效益的比較見表1~3。

表1 工藝技術比較

從表1~3可知:2種制酸工藝都能夠達到脫硫廢液無害化處理的目的,總投資相當,可生產商品級硫酸,實現硫資源的循環利用,尾氣排放滿足GB/T 26132—2010《硫酸工業污染物排放標準》中低限值要求。

在工藝流程復雜程度、SO2濃度適用范圍、設備數量、裝置占地面積、熱回收效率、水電消耗方面濕法制酸工藝具有明顯的優勢,且濕法制酸工藝不產生稀硫酸。從經濟效益方面考慮,濕法制酸工藝裝置運行經濟效益高,不考慮設備折舊費還略有盈余,可有效降低企業運行成本。

表2 能耗比較

表3 運行經濟效益比較

4 結語

濕法制酸工藝雖在焦化企業脫硫廢液綜合治理工程上還沒有應用,但在含硫酸性氣處理、廢酸再生等制酸裝置上已得到大規模的成功推廣,濕法制酸工藝與干法制酸工藝相比,具有流程簡單、占地面積小、節能降耗、運行成本低等優點,特別是解決了干法制酸工藝產生稀硫酸的弊病,無論從工藝技術方面,還是裝置運行經濟效益上,濕法制酸工藝都具有明顯的優勢,是處理焦化企業脫硫廢液很好的發展方向。