關(guān)于建立汽車維修行業(yè)安全生產(chǎn)風(fēng)險分級管控體系工作初探

南京市交通建設(shè)投資控股(集團(tuán))有限責(zé)任公司 王軼蘇

2016年1月6日,習(xí)近平總書記對全面加強(qiáng)安全生產(chǎn)工作提出明確要求,首次提到了“風(fēng)險分級管控與隱患排查治理”,總書記強(qiáng)調(diào):“必須堅決遏制重特大事故頻發(fā)勢頭,對易發(fā)重特大事故的行業(yè)領(lǐng)域采取風(fēng)險分級管控、隱患排查治理雙重預(yù)防性工作機(jī)制,推動安全生產(chǎn)關(guān)口前移,加強(qiáng)應(yīng)急救援工作,最大限度減少人員傷亡和財產(chǎn)損失”(以下簡稱:雙重預(yù)防機(jī)制)。2021年6月10日,中華人民共和國第十三屆全國人民代表大會常務(wù)委員會第二十九次會議通過了《全國人民代表大會常務(wù)委員會關(guān)于修改〈中華人民共和國安全生產(chǎn)法〉的決定》,雙重預(yù)防機(jī)制被正式寫入了《中華人民共和國安全生產(chǎn)法》。汽車維修企業(yè)需要在《中華人民共和國安全生產(chǎn)法》修改實施后盡快落實雙重預(yù)防機(jī)制建設(shè)。

首先我們需要了解什么是雙重預(yù)防機(jī)制?安委辦〔2016〕3號文和安委辦〔2016〕11號文中明確指出,雙重預(yù)防機(jī)制就是安全風(fēng)險分級管控和隱患排查治理。

安全風(fēng)險分級管控,就是日常工作中的風(fēng)險管理,包括風(fēng)險辨識、風(fēng)險評價分級、風(fēng)險管控。即辨識風(fēng)險點有哪些危險物質(zhì)及能量,在什么情況下可能發(fā)生什么事故,全面排查風(fēng)險點的現(xiàn)有管控措施是否完好,運用風(fēng)險評價準(zhǔn)則對風(fēng)險點的風(fēng)險進(jìn)行評價分級,再由不同層級的人員對風(fēng)險進(jìn)行管控,保證風(fēng)險點的安全管控措施完好。隱患排查治理,就是對風(fēng)險點的管控措施通過隱患排查等方式進(jìn)行全面管控,及時發(fā)現(xiàn)風(fēng)險管控措施潛在的隱患,及時對隱患進(jìn)行治理。

其次就是需要知道什么是雙重預(yù)防?將風(fēng)險管控好,不讓風(fēng)險管控措施出現(xiàn)隱患,這就是第一重“預(yù)防”;對風(fēng)險管控措施出現(xiàn)的隱患及時發(fā)現(xiàn)、及時治理,預(yù)防事故的發(fā)生,這就是第二重“預(yù)防”。

最后就是需要明白風(fēng)險分級管控和隱患排查治理相互之間的關(guān)系是什么?風(fēng)險分級管控和隱患排查治理之間其實是相互包含的關(guān)系,隱患排查治理包含于風(fēng)險分級管控中,及時發(fā)現(xiàn)并消除風(fēng)險分級管控措施存在的隱患,保證風(fēng)險管控措施處于完好狀態(tài),就是對風(fēng)險的管控。

筆者依據(jù)上述法律法規(guī)要求,結(jié)合多年來對汽車維修作業(yè)指導(dǎo)和安全生產(chǎn)管理經(jīng)驗,梳理總結(jié)出汽車維修企業(yè)風(fēng)險分級管控體系建設(shè)的工作方法和實施步驟。具體包括明確汽車維修企業(yè)在風(fēng)險點劃分、風(fēng)險判定、控制措施及分級管控等具體原則,確定汽車維修企業(yè)常用的風(fēng)險點辨識方法、風(fēng)險評價方法和風(fēng)險控制措施及相關(guān)配套制度、記錄文件等內(nèi)容,供汽車維修行業(yè)的安全管理專家和汽車維修企業(yè)各級人員共同交流與參考。

1 雙重預(yù)防機(jī)制建設(shè)的核心要義

1.1 雙重預(yù)防機(jī)制建設(shè)的3個過程

雙重預(yù)防機(jī)制建設(shè)包括風(fēng)險辨識、風(fēng)險評價及風(fēng)險管控3個過程(圖1)。

第1個過程是“風(fēng)險辨識”,辨識風(fēng)險點有哪些危險物質(zhì)和能量(這是導(dǎo)致事故的根源),辨識這些風(fēng)險點在什么情況下可能會導(dǎo)致什么事故。

第2個過程是“風(fēng)險評價”,利用風(fēng)險評價原則,評價風(fēng)險點導(dǎo)致各類事故的可能性與嚴(yán)重程度,對風(fēng)險進(jìn)行分級。這個過程涵蓋了隱患排查的過程,對風(fēng)險點現(xiàn)有管控措施進(jìn)行全面排查,需要排查管控措施是否齊全,是否處于良好狀態(tài)等,如果風(fēng)險點管控措施出現(xiàn)缺失或缺陷,就存在隱患,可能會構(gòu)成較大或重大風(fēng)險,影響風(fēng)險分級結(jié)果。

第3個過程是“風(fēng)險管控”,包含在風(fēng)險分級過程發(fā)現(xiàn)隱患的治理及對風(fēng)險點現(xiàn)有管控實施全面、持續(xù)的隱患排查,及時發(fā)現(xiàn)隱患,及時治理隱患,保證風(fēng)險隨時處于可接受的范圍內(nèi)。

2 汽車維修企業(yè)風(fēng)險辨識過程

2.1 風(fēng)險點確定

風(fēng)險點的劃分應(yīng)有利于風(fēng)險辨識的實施,對于汽車維修企業(yè)來說,生產(chǎn)經(jīng)營的風(fēng)險點可以分為2類。一類是作業(yè)場所和設(shè)施設(shè)備,另一類是設(shè)備操作及維修作業(yè)活動。

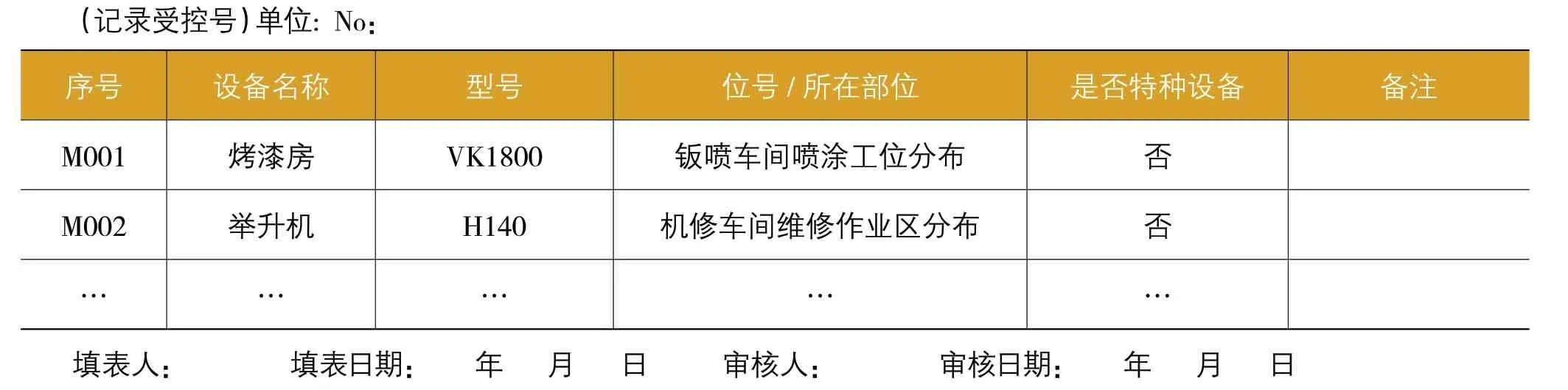

當(dāng)汽車維修企業(yè)在對作業(yè)場所和設(shè)施設(shè)備相關(guān)的風(fēng)險點進(jìn)行劃分時,針對汽車維修企業(yè)大型生產(chǎn)設(shè)備設(shè)施較少、功能用途單一、可能導(dǎo)致的事故類型較少但影響范圍較大的特點,可以將作業(yè)場所劃分為調(diào)漆間、漆料間、中涂間、鈑金整形工位、打磨工位等,同時將汽車維修過程中存在的重要設(shè)施設(shè)備單獨作為風(fēng)險點進(jìn)行劃分,如烤漆房、舉升機(jī)、金屬切割及焊接設(shè)備(包括二氧化碳保護(hù)焊機(jī))、氣泵動力設(shè)備等。

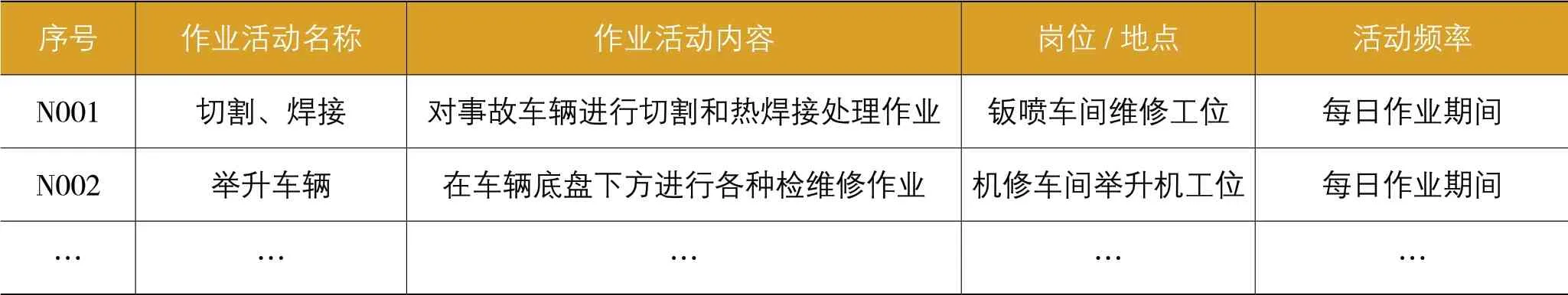

在對設(shè)備操作及維修作業(yè)活動相關(guān)的風(fēng)險點進(jìn)行劃分時,應(yīng)著眼于汽車維修設(shè)備操作及維修作業(yè)活動的風(fēng)險辨識。如汽車維修技師在使用調(diào)漆設(shè)備進(jìn)行調(diào)漆作業(yè);進(jìn)入噴烤漆房進(jìn)行噴涂作業(yè);使用手持電動工具和焊機(jī)設(shè)備進(jìn)行切割和焊接作業(yè);使用舉升機(jī)對車輛進(jìn)行舉升作業(yè);使用各類電子診斷設(shè)備和機(jī)械維修工具設(shè)備對車輛進(jìn)行故障診斷和拆裝;使用吸油等設(shè)備對車輛內(nèi)的高溫油料和化學(xué)物質(zhì)(如冷卻液、制動液)的處置等。

2.2 風(fēng)險辨識注意點

在進(jìn)行風(fēng)險辨識時,應(yīng)充分考慮現(xiàn)階段汽車維修企業(yè)安全管理實際水平和本行業(yè)存在的風(fēng)險環(huán)境,制訂風(fēng)險辨識、風(fēng)險評價的方案及準(zhǔn)則。風(fēng)險辨識時應(yīng)依據(jù)《生產(chǎn)過程危險和有害因素分類與代碼》(GB/T 13861—2009)的規(guī)定,充分考慮人的因素、物的因素、環(huán)境因素、管理因素等4種不安全因素,重點需要注意以下幾點內(nèi)容。

(1)可能導(dǎo)致火災(zāi)的風(fēng)險點。如明火、電氣打火、靜電火花等點火源;吸煙等動用明火的行為。

(2)可能導(dǎo)致職業(yè)病危害的風(fēng)險點。如粉塵、噪音、焊接煙塵、紫外輻射、油漆中的有毒有害成分、膠類中的有毒有害成分、電動/氣動工具的振動等。

(3)設(shè)施設(shè)備中的風(fēng)險點。重點關(guān)注特種設(shè)備(如大型汽車維修企業(yè)可能使用運載車輛的貨梯)、舉升機(jī)、運輸備件的舉升平臺、維修作業(yè)用到的二氧化碳保護(hù)焊機(jī)、手持電動工具、尾氣分析儀、噴烤漆房內(nèi)的加熱設(shè)備及烘烤設(shè)備等高風(fēng)險設(shè)備。還需注意設(shè)施設(shè)備中的風(fēng)險辨識,包括設(shè)施設(shè)備正常狀態(tài)下的風(fēng)險點及設(shè)施設(shè)備失效下的風(fēng)險點。

(4)日常作業(yè)活動中的風(fēng)險點(或循環(huán)操作中的風(fēng)險點),日常作業(yè)活動根據(jù)崗位指導(dǎo)書或維護(hù)計劃進(jìn)行梳理。

(5)非常規(guī)作業(yè)中的風(fēng)險點。這是很多汽車維修企業(yè)較為容易忽視的一項風(fēng)險辨識環(huán)節(jié),這里涉及汽車維修企業(yè)內(nèi)部生產(chǎn)經(jīng)營存在的非常規(guī)活動,包括各類設(shè)施設(shè)備的維護(hù)保養(yǎng);維修工藝臨時修改;停產(chǎn)維護(hù)及復(fù)工復(fù)產(chǎn);雷雨、大風(fēng)等異常天氣等。此外還需要充分認(rèn)識到汽車維修企業(yè)在委托承包商對房屋、設(shè)施設(shè)備等進(jìn)行檢查、維修作業(yè)過程中安全管理的重要性,如對房屋修繕、裝修改造、房屋處理;對噴烤漆房等重要生產(chǎn)設(shè)備的檢修及拆裝;各類非常規(guī)作業(yè)任務(wù)中涉及到的登高、動火、吊裝帶能源作業(yè)的風(fēng)險辨識等。最后還需要對想進(jìn)入汽車維修企業(yè)工作場所的外來人員(如顧客、服務(wù)商、供貨商等)的行為和活動區(qū)域進(jìn)行風(fēng)險辨識。

2.3 風(fēng)險辨識準(zhǔn)備

風(fēng)險辨識前應(yīng)搜集好設(shè)施設(shè)備的工藝圖紙、技術(shù)說明書、安全操作規(guī)程、危險化學(xué)品等內(nèi)容。在風(fēng)險辨識過程中,應(yīng)發(fā)動更多員工參與到風(fēng)險辨識中來,從多個視角來查找風(fēng)險點。對于汽車維修企業(yè)來說,可以由最熟悉風(fēng)險點的班組長和老員工先行開展車間和崗位的風(fēng)險辨識,再由不熟悉這個風(fēng)險點的新員工對車間和崗位進(jìn)行風(fēng)險辨識,去發(fā)掘班組長和老員工可能對作業(yè)場所和作業(yè)流程的熟悉而忽略的風(fēng)險點。

有了初步的風(fēng)險辨識結(jié)果后,應(yīng)由班組長召集班組人員一起對已經(jīng)辨識的風(fēng)險點進(jìn)行討論,找出遺漏或描述不當(dāng)?shù)牟糠郑詈笥砂踩珕T、車間主任、班組長和老員工一起,逐條評審風(fēng)險點的風(fēng)險辨識結(jié)果,通過橫向?qū)Ρ鹊确绞竭M(jìn)行糾偏。

2.4 風(fēng)險辨識過程

對于作業(yè)場所和設(shè)施設(shè)備的風(fēng)險辨識,可以建立風(fēng)險辨識清單(表1)。還可以采用安全檢查表法(Safety Checklist Analysis,SCL)進(jìn)行風(fēng)險辨識、分析及評價,該方法主要用于對設(shè)施設(shè)備的檢查。針對汽車維修企業(yè)部分作業(yè)場所存在職業(yè)健康危害的可能,同樣需要通過對現(xiàn)場工作環(huán)境的觀察,發(fā)現(xiàn)存在的危害因素,并根據(jù)檢查項目、標(biāo)準(zhǔn)、不符合標(biāo)準(zhǔn)情況及后果、現(xiàn)有控制措施、風(fēng)險評價、風(fēng)險分級、管控層級、建議改進(jìn)(新增)措施等8個方面編制設(shè)施設(shè)備安全檢查表,其中現(xiàn)有控制措施中包含工程技術(shù)措施、管理措施、培訓(xùn)教育措施、個體防護(hù)措施及應(yīng)急處置措施等5個方面;風(fēng)險評價包含可能性、嚴(yán)重性、頻次、風(fēng)險值及評價級別等5個方面;建議改進(jìn)(新增)措施包含工程技術(shù)措施、管理措施、培訓(xùn)教育措施、個體防護(hù)措施及應(yīng)急處置措施等5個方面。

對于操作及維修作業(yè)活動風(fēng)險辨識,可參考工作危害分析法(Job Hazard Analysis,JHA),及針對每個風(fēng)險點的詳細(xì)作業(yè)步驟或作業(yè)內(nèi)容,建立作業(yè)活動清單(表2)。

當(dāng)發(fā)現(xiàn)與操作及維修作業(yè)活動相關(guān)的風(fēng)險點時,可根據(jù)作業(yè)步驟、風(fēng)險點或潛在事件(人、物、作業(yè)環(huán)境、管理)、可能發(fā)生的事故類型及后果、現(xiàn)有控制措施、風(fēng)險評價、風(fēng)險分級、管控層級、建議改進(jìn)(新增)措施等8個方面編制工作危害分析評價表,其中現(xiàn)有控制措施中包含工程技術(shù)措施、管理措施、培訓(xùn)教育措施、個體防護(hù)措施及應(yīng)急處置措施等5個方面;風(fēng)險評價包含可能性、嚴(yán)重性、頻次、風(fēng)險值及評價級別等5個方面;建議改進(jìn)(新增)措施包含工程技術(shù)措施、管理措施、培訓(xùn)教育措施、個體防護(hù)措施及應(yīng)急處置措施等5個方面。

表1 作業(yè)場所和設(shè)施設(shè)備風(fēng)險辨識清單

表2 作業(yè)活動清單

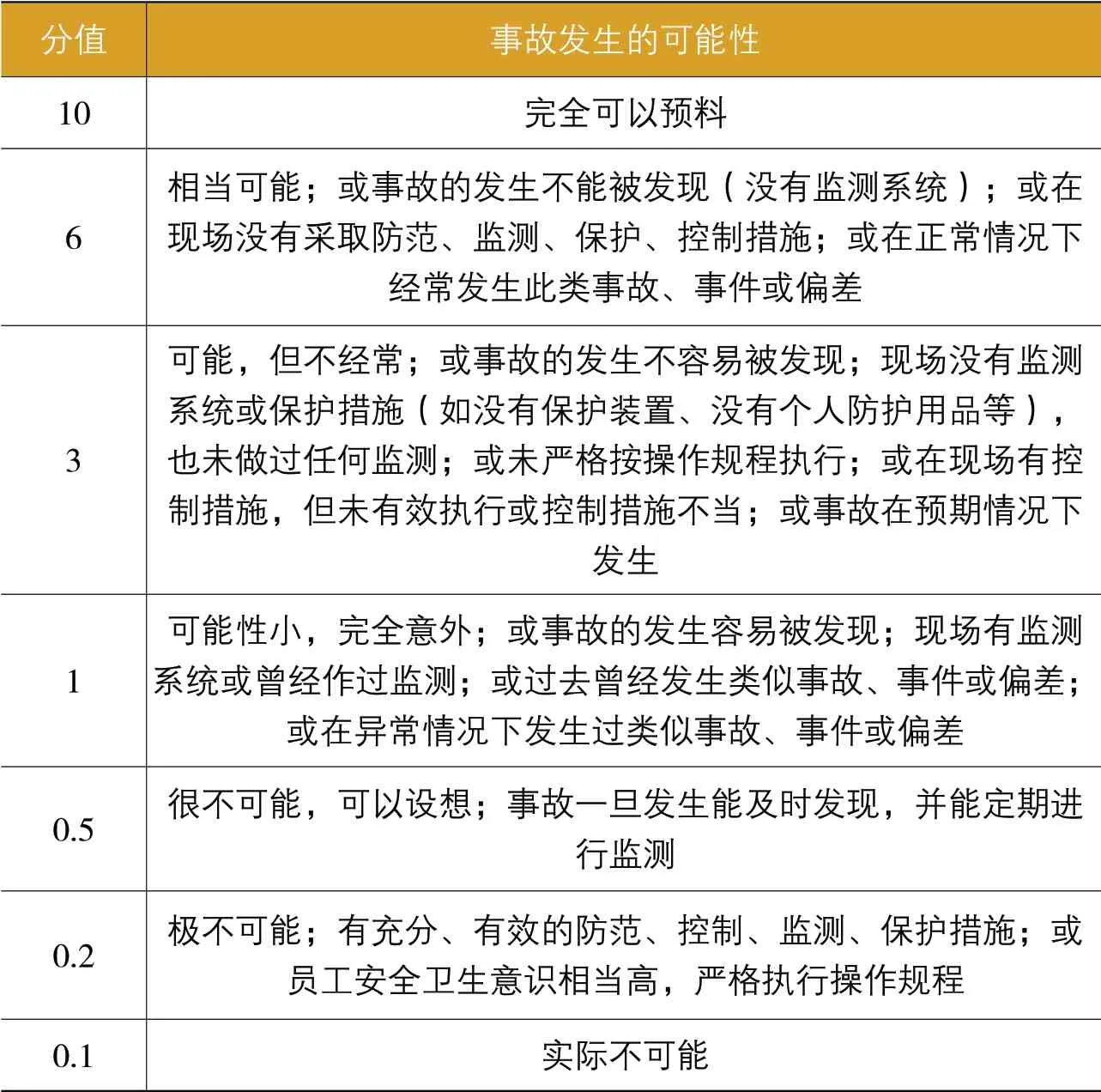

表3 事故發(fā)生的可能性判定標(biāo)準(zhǔn)

3 汽車維修企業(yè)風(fēng)險評價

本文根據(jù)汽車維修企業(yè)相對固定的作業(yè)流程、環(huán)境和事故案例,通過作業(yè)條件危險分析法,對風(fēng)險進(jìn)行定性評價,根據(jù)評價結(jié)果按照從嚴(yán)從高的原則判定風(fēng)險評價級別。

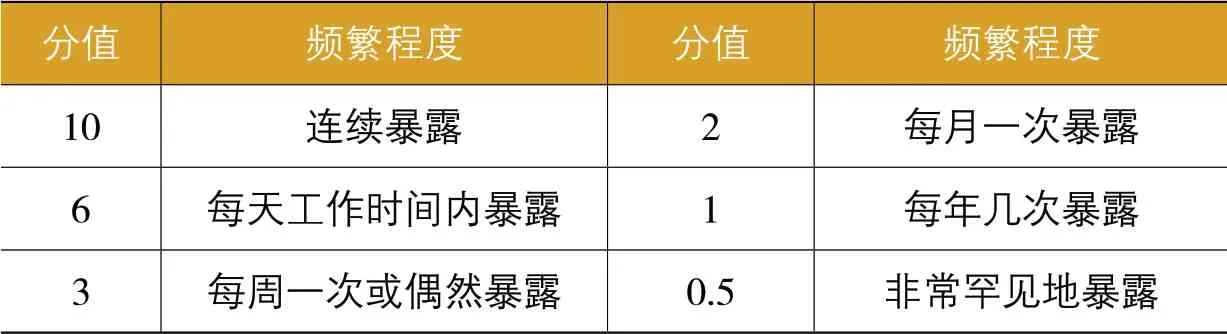

作業(yè)條件危險分析法從事故發(fā)生的可能性(表3)、人員暴露于危險環(huán)境中的頻繁程度(表4)及一旦發(fā)生事故可能造成的后果(表5)等3個因素的不同等級分別確定不同的分值,再以3個分值的乘積來評價作業(yè)條件危險性(表6)的高低,分值越大,說明該作業(yè)活動危險性越大。

按照風(fēng)險評價出的最高風(fēng)險級別作為該風(fēng)險點的級別,風(fēng)險評價級別的確定界限值并不是長期固定不變的,汽車維修企業(yè)可以在不同時期,根據(jù)具體情況確定風(fēng)險等級的界限值,以體現(xiàn)持續(xù)改進(jìn)的承諾。

表4 人員暴露于危險環(huán)境中的頻繁程度判定標(biāo)準(zhǔn)

4 建立風(fēng)險管控措施

汽車維修企業(yè)在制訂風(fēng)險管控措施時,應(yīng)從工程技術(shù)措施、管理措施、培訓(xùn)教育措施、個體防護(hù)措施、應(yīng)急處置措施這5類中進(jìn)行選擇,同時應(yīng)考慮風(fēng)險管控措施的可行性、可靠性、先進(jìn)性、安全性、經(jīng)濟(jì)合理性等內(nèi)容。

針對設(shè)施設(shè)備類風(fēng)險管控通常采用安全屏護(hù)、報警、聯(lián)鎖、限位等設(shè)施設(shè)備自身固有的控制措施,此外還需要對設(shè)施設(shè)備進(jìn)行檢查、維護(hù)保養(yǎng)等常規(guī)管理措施。對于維修作業(yè)活動類風(fēng)險管控需要從制度和操作規(guī)程的完備性、管理流程的合理性、作業(yè)環(huán)境的可控性、作業(yè)人員技術(shù)能力等方面考慮。

不同級別的風(fēng)險需要結(jié)合實際采取1種或多種措施進(jìn)行控制,對于極其危險及高度危險的風(fēng)險點,應(yīng)在第一時間停止相關(guān)作業(yè),進(jìn)行區(qū)域隔離,并立即報告安全員和部門經(jīng)理,其風(fēng)險控制策劃應(yīng)由部門經(jīng)理進(jìn)行組織,最后上報企業(yè)安全管理委員會,企業(yè)安全管理委員會需下發(fā)相關(guān)的管理文件。

汽車維修企業(yè)風(fēng)險管控措施可以采用以下2種方式,一是消除或減弱危害,如在調(diào)漆間使用防爆電氣設(shè)備,消除作業(yè)過程中靜電火花與油漆、稀釋劑產(chǎn)生的蒸汽,防止火災(zāi)爆炸事故的發(fā)生;二是封閉或隔離,對容易造成危害的風(fēng)險點進(jìn)行封閉或隔離,通過設(shè)立車輛維修專用設(shè)備操作間、在車間內(nèi)設(shè)置動車作業(yè)與固定作業(yè)隔離帶、舉升機(jī)工作過程中設(shè)置防護(hù)欄等方式,將維修技師、顧客等與危險點隔離開。

表5 一旦發(fā)生事故可能造成的后果判定標(biāo)準(zhǔn)

表6 作業(yè)條件危險性判定標(biāo)準(zhǔn)

汽車維修企業(yè)風(fēng)險管控措施包括制訂實施作業(yè)程序、安全許可、安全操作等規(guī)則;對汽車維修生產(chǎn)設(shè)施設(shè)備定期開展安全性能檢測維修工作;對移動電氣設(shè)備和手持電動工具開展絕緣性能檢測;在噴烤漆房、調(diào)漆間、危廢間等必要場所設(shè)置報警裝置和警示信號。

對于員工的風(fēng)險防護(hù)意識培訓(xùn)也是很有必要的,在新員工入職時,對新員工進(jìn)行入廠三級培訓(xùn),對于安全管理人員和特種作業(yè)人員進(jìn)行繼續(xù)教育,并定期開展如消防專項安全培訓(xùn)。對于部分作業(yè),需要發(fā)放防護(hù)服、耳塞、聽力防護(hù)罩、防護(hù)眼鏡、防護(hù)手套、絕緣鞋、呼吸器等設(shè)備。還需要加強(qiáng)緊急情況分析、應(yīng)急方案處置的制訂,并提供必要的應(yīng)急物質(zhì)。通過采用應(yīng)急演練、設(shè)置較危害因素告知牌、重點崗位應(yīng)急處置卡等措施,確認(rèn)和提高相關(guān)人員的應(yīng)急處置能力,以防止和減少事故的發(fā)生。

5 風(fēng)險分級管控及告知

汽車維修企業(yè)風(fēng)險分級管控宜采用以下方法,并需按規(guī)定及時更新。

(1)維修作業(yè)班組負(fù)責(zé)維修區(qū)域內(nèi)所有風(fēng)險點管控,并針對不同的風(fēng)險點根據(jù)風(fēng)險等級設(shè)置對應(yīng)的顏色警示。

(2)汽車維修企業(yè)應(yīng)制訂措施強(qiáng)化顯著危險及以上風(fēng)險點的管控,編制基于車間平面布局圖的“紅、橙、黃、藍(lán)”4色風(fēng)險點空間分布圖,并根據(jù)環(huán)節(jié)或部位、風(fēng)險有害因素、事故類型、后果、影響范圍、風(fēng)險等級、管控措施、應(yīng)急措施、責(zé)任人、有效期及報告電話等11個方面制訂實施風(fēng)險分級管控清單,對高度危險及以上風(fēng)險點應(yīng)設(shè)置危害因素告知牌(表7)。

(3)汽車維修企業(yè)應(yīng)建立文件化的安全風(fēng)險告知制度,制作企業(yè)級、車間級及崗位級應(yīng)急處置卡,標(biāo)明主要的安全風(fēng)險、可能引發(fā)的事故、管控措施及應(yīng)急措施等內(nèi)容。對存在的重大安全風(fēng)險的工作場所和崗位,要設(shè)置明顯安全警示標(biāo)志,并強(qiáng)化風(fēng)險點檢測和預(yù)警。同時,根據(jù)風(fēng)險分級管控清單將設(shè)施設(shè)備、作業(yè)活動過程中存在的風(fēng)險點及應(yīng)采取的措施通過培訓(xùn)的方式告知各崗位人員,使其掌握規(guī)避風(fēng)險的能力。

6 持續(xù)改進(jìn)

汽車維修企業(yè)每年至少對風(fēng)險分級管控體系進(jìn)行一次系統(tǒng)性評審,并對評審結(jié)果進(jìn)行公示,維修企業(yè)也應(yīng)主動根據(jù)標(biāo)準(zhǔn)法規(guī)、組織機(jī)構(gòu)情況、作業(yè)活動的變化及新增功能性區(qū)域、設(shè)施設(shè)備等對風(fēng)險管控的影響,及時開展風(fēng)險分析,更新風(fēng)險信息,適時開展風(fēng)險辨識和風(fēng)險評價,且當(dāng)風(fēng)險程度變化后,需要對風(fēng)險控制措施進(jìn)行調(diào)整。

表7 危害因素告知牌