水性環氧樹脂在碳纖維保溫材料中的應用

許宏

(中國石化巴陵分公司樹脂部,湖南岳陽 414014)

隨著光伏太陽能行業的高速發展,其關鍵設備高溫爐、真空爐的市場需求越來越大,而這些高溫爐、真空爐又與保溫材料有著直接或間接的關系。高溫真空爐的爐內溫度一般都在1 350℃以上,這就要求其保溫材料除了具有良好的保溫效果外,還必須能耐高溫,而普通的保溫材料都無法承受如此高的溫度。碳纖維保溫材料具有耐熱溫度高、隔熱性好、質量輕、質地柔軟、裁剪容易等特點,可以在1 000~3 500℃真空或惰性氣體保護下應用,是高溫隔熱保溫的首選材料。

目前,碳纖維保溫材料廠家大多采用水溶性酚醛樹脂做浸潤劑。水溶性酚醛樹脂與水性環氧樹脂一樣,符合當今經濟、環保的發展要求,具有廣闊的應用前景。同時,在苯酚和甲醛的合成反應中,氨水作為最常用的一種較弱的無機堿性催化劑具有催化作用外,本身還參與樹脂的合成反應,形成的含氮化合物極性較弱、難溶于水,易造成樹脂的乳化分層,使樹脂的水溶性變差。甲醛在反應過程中產生的刺激性氣味和毒性造成操作層員工身體的多種危害,不容忽視。另外,不少廠家大多使用工業酒精作為溶劑來溶解樹脂,在樹脂的干燥固化過程中會產生污染環境的揮發物[1],存在與空氣混合形成爆炸性混合物,遇熱源和明火有燃燒爆炸的安全危險。水性環氧樹脂是指環氧樹脂以微粒或液滴的形式分散在以水為連續相的分散介質中而獲得的穩定分散體系,具有綠色環保、無氣味,導熱系數小[2],熱應力好,無需固化劑,安全性高和操作性能佳等優點,可用作碳纖維保溫材料浸潤劑,適于制備太陽能單晶硅拉伸爐、多晶硅鑄錠爐等。筆者以CYDW-112W50水性環氧樹脂、浸潤劑、質量分數為50%的水(相對于混合乳液)配成混合乳液,將碳氈浸潤在其中,經固化、炭化、石墨化等過程制備了高溫隔熱水性環氧樹脂/碳氈保溫材料,保溫效果較好,具有廣闊的應用前景。

1 實驗

1.1 原料與設備

原料:巴陵石化公司產CYDW-102W50水性環氧樹脂、CYDW-112W50水性環氧樹脂;市售水性環氧樹脂樣品A;碳氈。

設備:EDX-LE型X熒光光譜儀、5100 ICP-OES金屬雜質測試儀、VVC-0608型立式真空碳化爐、DRS-III型高溫導熱系數測試儀。

1.2 水性環氧樹脂/碳氈保溫材料的制備

1)浸漬固化處理

首先將碳氈浸入CYDW-102W50水性環氧樹脂或CYDW-112W50水性環氧樹脂、浸潤劑加水配成的混合乳液,水的添加量為混合乳液質量分數的30%,50%,70%;然后在一定溫度下烘干固化,最終得到具有一定剛度的硬質碳氈試樣。

2)碳化石墨化處理

硬質碳氈試樣內部殘留大量的環氧樹脂,環氧樹脂在高溫下會發生復雜的化學反應,并伴隨大量氣體的放出和熱量的交換。因此,浸漬固化后的硬質碳氈還必須經過高溫碳化和石墨化處理,使碳氈中的樹脂大量轉化為熱解碳的同時,除去大量揮發性雜質,提高保溫材料碳含量。

將硬質碳氈試樣放入真空碳化爐,從室溫分步升溫至1 800℃,保溫一段時間后,使硬質碳氈中吸入的環氧樹脂碳熱解生成熱解碳,然后冷卻至室溫,即制備得到水性環氧樹脂/碳氈保溫材料。

1.3 測試及表征

金屬雜質含量:將水性環氧樹脂試樣在控溫電爐上加熱,使揮發物揮發直至分解碳化;碳化殘余物移入650℃馬弗爐中,2 h后取出試樣,倒入5 mL濃硝酸,在控溫電爐上硝解,硝解完成后再過濾定容。定容后的試樣在等離子發射光譜儀上測試金屬雜質含量。

導熱系數:按一定的升溫速率升至實驗溫度,達到穩態后,測量碳纖維保溫材料試樣的冷、熱面溫度,中心量熱器的水流量(ω)等參數,導熱系數(λ)按式(1)計算:

式中:k為常數;Δmv為中心量熱器水溫升高電動勢差;δ為試樣厚度;t1為試樣熱面溫度;t2為試樣冷面溫度。

2 結果與討論

2.1 樹脂中金屬雜質含量對保溫材料性能的影響

環氧樹脂中金屬雜質的含量對保溫材料的性能影響較大,若環氧樹脂中金屬雜質含量高,則保溫材料導熱系數大,熱傳導速率快,保溫效果差;反之則導熱系數小,保溫效果好。

從表1可以看出,CYDW-112W50、CYDW-102W50兩種水性環氧樹脂中鋁(Al)、鈣(Ca)、銅(Cu)、鐵(Fe)、鈉(Na)等金屬雜質含量均較低,滿足保溫材料行業質量指標要求。與CYDW-102W50水性環氧樹脂相比,CYDW-112W50水性環氧樹脂的環氧當量高,黏度大,粘結力更強,且金屬雜質含量更低,滿足保溫材料在高溫領域的應用。除了可以使用單一的水性環氧樹脂體系浸潤碳氈制備保溫材料外,根據用戶黏度需求,也可采用兩種水性環氧樹脂調配為混合乳液浸潤碳氈制備保溫材料,從而增大其黏度范圍,提高粘結力強度。

表1 兩種牌號水性環氧樹脂乳液指標對比

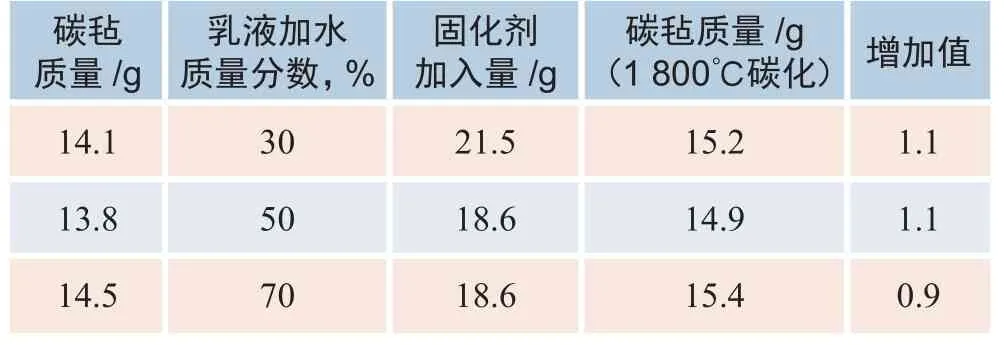

2.2 乳液濃度對保溫材料性能的影響

碳氈浸漬固化烘干后,樹脂會固化并殘留于碳氈中,從而使碳氈具有一定的剛度和硬度,形成硬質碳氈。

從表2可以看出,隨著水性環氧樹脂混合乳液加水量增加,固化后的硬質碳氈試樣質量增加值減小,即浸潤后的殘留物減少。這主要是因為碳氈具有較高的孔隙率,乳液濃度越高,氈體吸收的樹脂也越多。從成本上考慮,加水量越多,成本越低,且水量越多越能增加樹脂乳液對碳氈的浸潤性,但試樣碳化后物料殘留量降低會影響保溫材料的均勻性、密度、導熱系數等。因此,浸氈乳液中水的質量分數為50%較適宜。

表2 乳液濃度對碳氈性能的影響

2.3 浸潤劑對保溫材料性能的影響

以水性環氧為主體樹脂的浸潤劑滲透入碳纖維氈制備保溫材料時,首先要使水性環氧樹脂完全、充分地鋪展到碳氈表面,也就是說二者之間要有充分的浸潤。作為中間結構層的浸潤劑[3-4],其作用是很好地連結無機物(碳氈)和有機物(水性環氧樹脂)兩相的界面,并傳遞應力,與基體樹脂產生良好的粘結力。

水性環氧樹脂分子中的極性羥基和醚鍵對碳纖維表面有很強的粘附性,對碳纖維有良好的保護功能和集束性。水性環氧樹脂作為浸潤劑中的粘結成膜劑,與其他組分配合,有利于浸潤劑中各組分在碳纖維表面產生吸附和反應,介于碳纖維表面與基體樹脂表面之間,起著中間粘結層和傳遞應力的作用,形成新的固-氣界面,從而改變原有碳纖維的界面特性。

2.4 水性環氧樹脂對保溫材料性能的影響

從表3不同環氧樹脂制備的碳氈性能可以看出,水性環氧樹脂CYDW-112W50混合乳液浸潤后的碳氈固化后的密度為0.212 g/cm3;碳化后的密度為0.188 g/cm3,導熱系數為0.113 W/(m·K),性能優于市售水性環氧樹脂A,符合生產太陽能硅晶體生長爐熱場要求。

表3 不同水性環氧樹脂乳液浸潤后的碳氈性能

2.5 應用實例

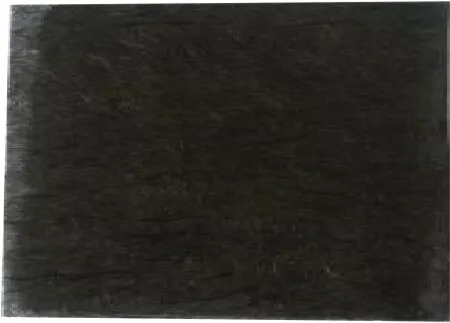

采用CYDW-112W50水性環氧樹脂混合乳液浸潤制備的碳氈見圖1。采用碳氈為主要基材制成的光伏產業碳纖維保溫材料產品見圖2、3。

圖1 碳氈

圖2 硬質碳氈保溫筒

圖3 固化碳氈保溫筒

硬質碳氈保溫筒和固化碳氈保溫筒能有效降低單晶爐熱場中的熱損失,起到隔熱保溫的作用。同時,保溫筒的多層疊加設計,更有利于溫度梯度的穩定。

3 結論

1)以CYDW-112W50水性環氧樹脂、浸潤劑、質量分數為50%的水(相對于混合乳液)配成混合乳液,將碳氈浸潤在混合乳液中,經固化、炭化、石墨化等過程制備的高溫隔熱材料性能優異,應用前景十分廣闊。

2)水性環氧樹脂中金屬雜質的含量對水性環氧樹脂/碳氈保溫材料的性能影響較大,若環氧樹脂中金屬雜質含量高,則保溫材料導熱系數大,熱傳導速率快,保溫效果差。

3)水性環氧樹脂CYDW-112W50混合乳液浸潤后的碳氈固化后的密度為0.212 g/cm3;碳化后的密度為0.188 g/cm3,導熱系數為0.113 W/(m·K),符合生產太陽能硅晶體生長爐熱場要求。