艦用燃氣輪機減速器齒輪油的研究及應用

尚培華,宋敏,馬國梁,王建華,宋浩然,張文田

(1.中國人民解放軍92228部隊,北京 100072;2.中國石油潤滑油公司, 北京 100028)

0 引言

近年來,由于燃氣輪機新技術發展,高性能燃氣輪機相繼問世,燃氣輪機作為大中型水面艦船、氣墊船的主動力裝置已成為主流趨勢[1-3]。與內燃機、蒸汽輪機等其他類型常規動力相比,燃氣輪機具有單位功率重量尺寸小、機動性強、機械噪音小、潤滑油和水消耗少、工作可靠、操作簡便等優點[4]。航改燃氣輪機是實踐證明的艦用燃氣輪機發展的有效途徑,與航機不同,艦用燃氣輪機減速器減速比更大,并需具備倒車功能,因此減速器通常與動力渦輪相對獨立,選用專門的減速器齒輪油進行潤滑[5-13]。

新研制的某型氣墊登陸艇燃氣輪機減速器為烏克蘭引進產品,配套用油為滿足МН-7.5У航空潤滑油和DEF STAN 91-98/2合成7.5 cst燃氣輪機潤滑油,采購供應困難,且實際使用過程中存在設備銹蝕、磨損、油品乳化等問題。為解決新型氣墊船減速器用油難題,本文根據裝備實際工況要求,在參照進口航空潤滑油性能基礎上,重點提升防銹、分水和極壓抗磨等性能,研制了滿足新型氣墊船減速器使用要求的艦用燃氣輪機減速器齒輪油。

1 技術指標

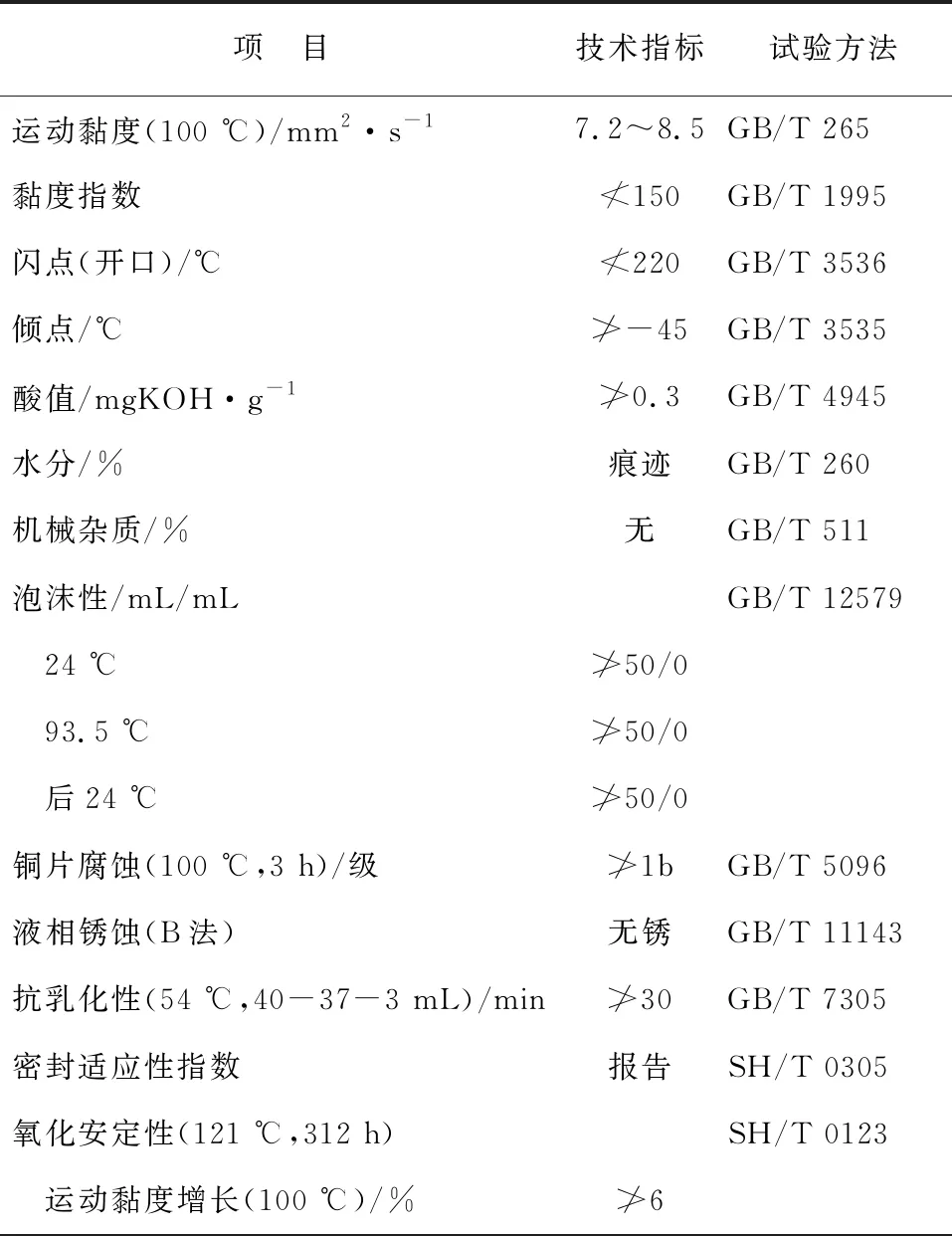

艦用燃氣輪機減速器齒輪油的技術指標主要參照俄羅斯МН-7.5У航空潤滑油和DEF STAN 91-98/2合成7.5 cst燃氣輪機潤滑油的性能要求,同時結合設備的實際使用情況和國內試驗方法而制定,具體技術指標見表1。

表1 艦用燃氣輪機減速器齒輪油技術指標

表1(續)

2 實驗部分

2.1 原料

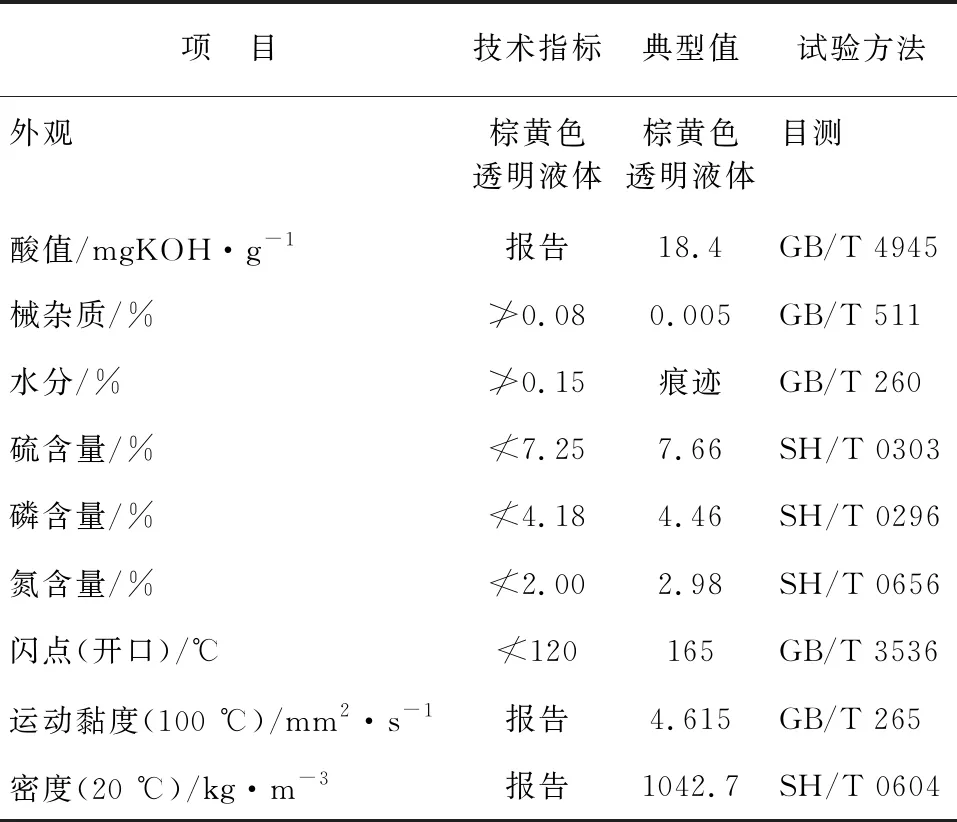

產品研制使用的基礎油主要有PAO6、VHVI4和酯類油A,添加劑主要有RHY J4003復合劑(包括胺類、酚類抗氧劑;磷氮型、硫磷氮型極壓抗磨劑;苯并三氮唑、噻二唑型金屬減活劑;磺酸鹽類防銹劑,為方便生產,將各類添加劑復合,命名為RHY J4003復合劑),抗泡劑、破乳劑等。其中,基礎油的主要質量指標見表2,RHY J4003復合劑的主要質量指標見表4。

表2 不同組分基礎油主要質量指標

2.2 試驗方法

產品技術指標評定方法見表1。

3 結果與分析

3.1 基礎油的選擇

基礎油是油品性能的載體,其性能決定了產品的低溫性、黏溫性、抗乳化性和添加劑相容性等基本性能,是產品配方的基礎和關鍵。根據潤滑油的發展趨勢及艦用燃氣輪機合成齒輪油的性能要求,為更好解決海洋環境下高溫和高濕工況時油品水解難題,選用具有良好水解安定性和氧化安定性的聚α-烯烴(PAO)為主要基礎油。由于研制產品黏溫性要求高,單獨使用PAO黏度指數難以滿足指標要求,研究篩選了一種能夠提高黏度指數,且具有良好的剪切安定性的酯類油A進行復合。為改善油品橡膠相容、添加劑適應性,同時降低成本,在基礎油中添加了適量的礦物油。根據研制產品性能,通過研究篩選確定基礎油組成,其各組分含量及主要性能見表3。

表3 基礎油組成及主要理化性能

3.2 添加劑的篩選

3.2.1 抗氧、防銹、抗磨添加劑的篩選

根據艦用燃氣輪機減速器齒輪油技術指標要求,為提升研制產品抗氧、防銹及抗磨性能,對市售抗氧劑、防銹劑和極壓抗磨劑等功能添加劑進行篩選,并對其復配性系統研究,具體如下:常用的抗氧劑有酚型和胺型兩大類,其中酚型抗氧劑在100 ℃以下使用效果較好,胺型抗氧劑在100~200 ℃使用效果更佳[14],考慮研制用品的使用溫度范圍較寬,因此選用酚型和胺型抗氧劑搭配使用,通過篩選確定酚型抗氧劑A、胺型抗氧劑B和胺型抗氧劑C復合作為抗氧劑,各自添加量在0.08%~0.12%;常用的防銹劑有磺酸鹽類、羧酸衍生物類和酯類三種類型,其中羧酸衍生物類酸值較高,酯類防銹劑的水解效應會降低油品的抗水解能力,而研制產品要求酸值低、水解安定性好,都不宜選用,因此選用磺酸鹽類防銹劑,經篩選確定磺酸鹽類防銹劑D,添加量為0.07%~0.10%;研制產品抗磨性要求不高,因此極壓抗磨劑篩選主要從與抗氧、防銹添加劑的復配性角度出發,固定抗氧劑、防銹劑的量,使用不同的抗磨劑與之搭配,考察樣品的抗氧化、水解安定性、防銹性、極壓抗磨性和抗腐蝕性等性能,研究確定了磷酸酯型抗磨劑E和亞磷酸酯銨鹽抗磨劑F,添加量分別為0.02%~0.05%和0.01%~0.03%。RHY J4003復合劑的主要質量指標及典型值見表4,將0.35%~0.45%的復合劑添加到基礎油后的樣品(試樣1)性能見表5。

表4 RHY J4003復合劑質量指標與典型值

表5 添加RHY J4003復合劑后樣品性能

3.2.2 抗泡、破乳添加劑篩選

減速器運行中由于油泵、軸承等的劇烈攪動容易產生泡沫,影響油品潤滑性和冷卻效果,嚴重時油面升高以致從呼吸孔漏油。因此,研制產品須具有良好的抗泡沫性能。此外,艦用燃氣輪機減速器處于海洋環境,潤滑油中極易進入海水,造成油品乳化,使油膜強度變低或破裂,齒輪油迅速變質失去使用性能,造成齒輪擦傷、磨損,甚至導致事故。因此,研制產品還需具備良好的抗乳化性能。

目前,市售抗泡劑主要有含硅、非硅和復合抗泡劑三大類。含硅抗泡劑具有添加量少等優點,但對調合技術十分敏感,在酸性介質中不穩定。非硅抗泡劑克服了含硅抗泡劑的各種缺點,但對部分添加劑比較敏感。復合抗泡劑是為平衡含硅和非硅型抗泡劑的優缺點而研制的,主要產品有適用于對空氣釋放性要求較高的1號復合抗泡劑、適用于含合成磺酸鈣鹽的內燃機油和嚴重發泡齒輪油的2號復合抗泡劑,以及適用于含大量清凈分散劑而發泡嚴重的3號復合抗泡劑[15-16]。根據研制產品特點,選用1號復合抗泡劑和2號復合抗泡劑,為降低添加量采用T901進行復配,同時根據以往開發經驗選用LZ5957破乳劑,制備試樣1、試樣2兩個樣品,并對其抗泡性能和破乳化性能進行評定,見表6。由表6可見,使用2號復合抗泡劑、T901、LZ5957可以使油品的抗泡沫性和抗乳化性較好,達到技術指標要求。

表6 抗泡劑和破乳化劑的篩選方案及試驗結果

3.3 生產工藝研究及性能評定

為確保研制產品生產質量,根據研究確定的配方,進行了兩個批次的放大試生產,按研制產品技術指標要求對兩批次產品,以及裝備原用油МН-7.5У和BP-274性能進行全面檢測,結果見表7。

表7 研制產品與裝備原用進口產品的綜合性能對比

表7(續)

從評定結果可知,兩批次產品均滿足戰術技術指標要求,確定的配方具有較好的質量穩定性和重復性,調合工藝可行易操作。研制產品極壓抗磨性能、水解安定性與抗泡性優于МН-7.5У,液相銹蝕、水解安定性、抗乳化性能和極壓抗磨性能都優于BP-274。由于МН-7.5У和BP-274均為酯類油,抗磨劑含量低,極壓抗磨性較差,其黏度指數和銅片失重優于研制產品,但由于水解安定性較差,水層酸度較大,不適合艦船環境使用。研制油較МН-7.5У和BP-274航空潤滑油更加適用于新研制的某型氣墊登陸艇燃氣輪機減速器。

3.4 儲存穩定性

齒輪油含有多種添加劑,長期存儲中易出現添加劑析出,影響油品性能。采用SH/T 0037《齒輪油貯存溶解特性測定法》進行了60天的儲存穩定性考察,經離心無添加劑析出。將研制樣品放置于4 ℃和-10 ℃環境下低溫儲存24個月,無添加劑析出。將新油和室溫下儲存9個月、18個月和30個月的樣品分別進行檢測,發現油品各項指標基本保持不變,表明研制產品具有良好的儲存穩定性。

3.5 實裝適應性研究

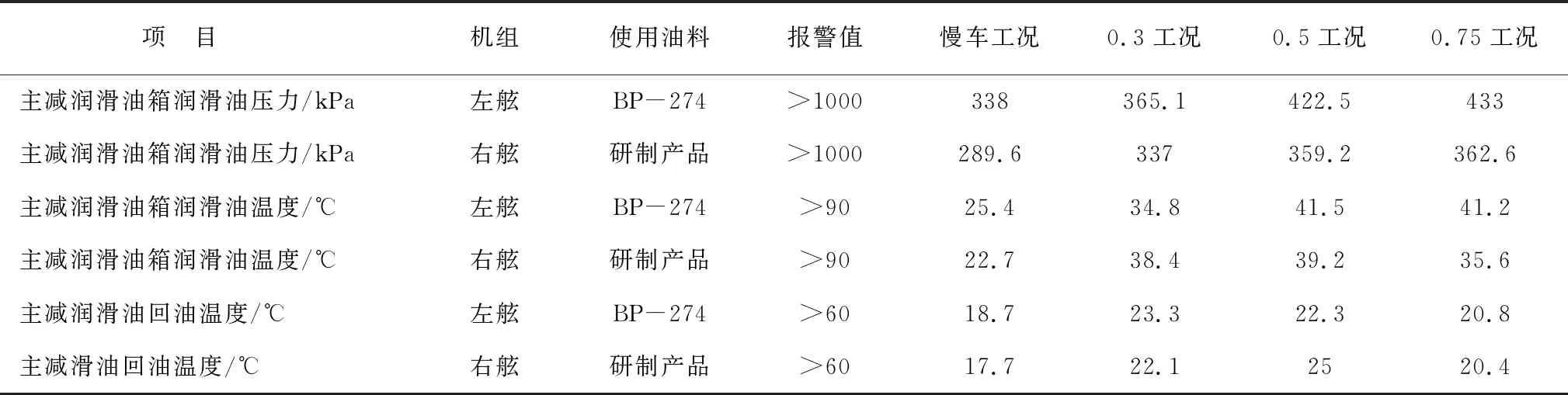

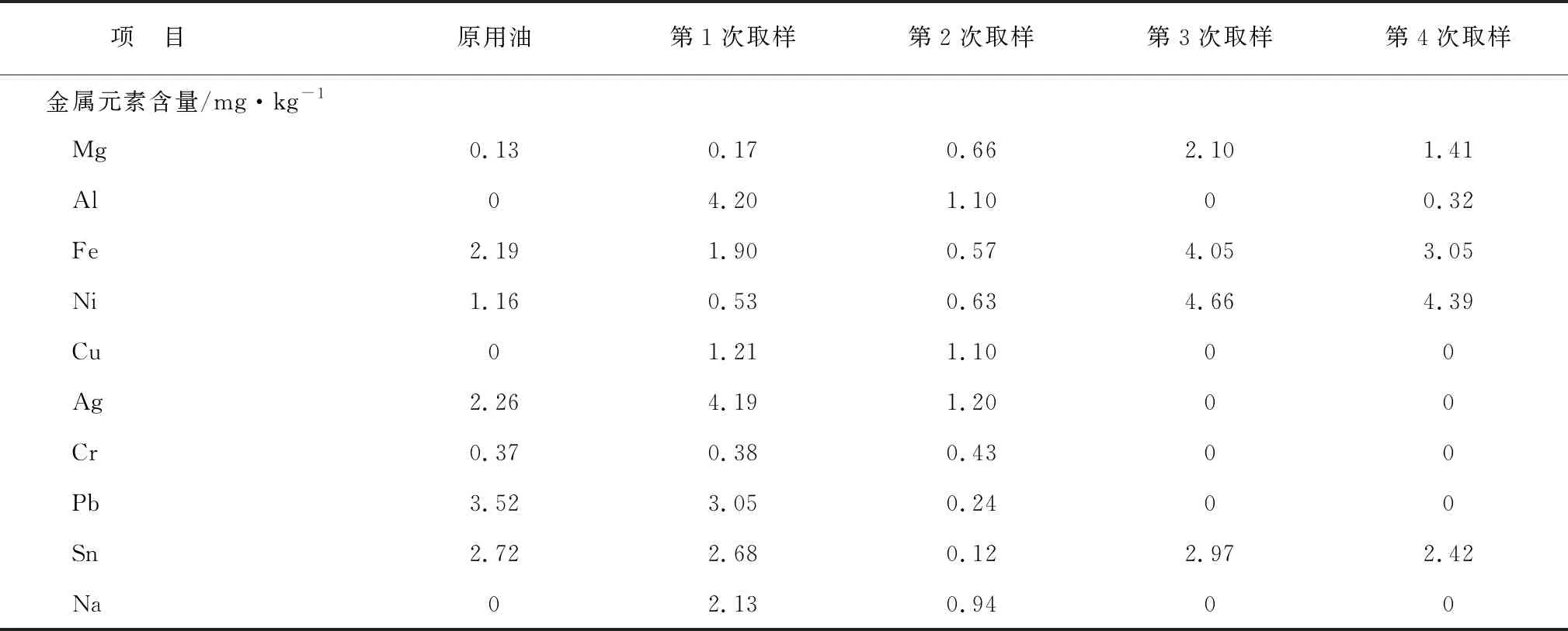

自2014年6月至2016年9月,研制產品在某型氣墊登陸艇燃氣輪機減速器上取代進口BP-274合成航空潤滑油進行了為期27個月的實裝適應性試驗,設備累計運行近120 h。試驗期間裝置主要運行參數見表8,定期取樣對試驗油品質量進行監控,結果見表9。

表8 使用試驗油料與原用油料時設備運行參數比較

表9 艦用燃氣輪機減速器齒輪油實裝試驗過程中質量監控數據

表9(續)

由表8可見,更換試驗油料后設備的各項運行參數均符合技術條件要求,設備在各種工況下運行平穩,與使用進口油料的對照機組(左舷機組)基本相當。由表9可見,研制油品試驗期間閃點、黏度、酸值和水分等理化性能基本保持不變,表明油品質量穩定,具有良好的氧化安定性和抗剪切性能。油品中鐵、銅、鋁、鎂等金屬含量都較低,試驗期間結合塢修工作,使用內窺鏡對燃氣輪機主減速器的軸承、齒輪等進行了全面檢查,設備狀態良好,表明該油具有良好的抗磨性能。

4 結論

(1)采用PAO6、VHVI4和酯類油作為基礎油,加入適量的RHY J4003復合劑、抗泡劑、破乳化劑等研制而成的艦用燃氣輪機減速器齒輪油的性能達到了研制指標要求,整體性能與進口МН-7.5У和BP-274航空潤滑油相當,極壓抗磨性能、水解安定性和抗泡性等性能優于進口產品。

(2)研制產品質量可靠、產品儲存穩定性好。實裝使用試驗結果表明,研制的艦用燃氣輪機減速器齒輪油滿足某型氣墊登陸艇燃氣輪機減速器的潤滑要求,實現了裝備用油國產化。