非貴金屬鎳基催化劑深度脫芳制低黏度高端白油技術研究

張尚強,宋國良,張景成,張國輝,張玉婷,彭雪峰

(中國海油天津化工研究設計院有限公司,天津 300131)

0 引言

近年來,隨著人民生活質量的提升和化學工業的快速發展,食品級、化妝品級等高端白油作為大眾日用品,其需求量也越來越大。食品級白油既可用做食品加工模具的脫模劑,又可用做和食品直接接觸器材的潤滑劑,化妝品級白油則可用做潤膚霜、防曬霜等配制用油。由于高端白油產品部分指標要求較高,生產工藝復雜,生產成本較高,部分白油產品的市場份額由國外企業牢牢占據,國內僅有克拉瑪依石化公司[1-2]、杭州石化公司[3-4]、中國石油林源煉油廠[5]、中海油氣泰州石化公司[6]等少數企業可規模化生產。餾分油制食品級(/化妝品級)白油,重點在于通過催化劑的作用使原料油中的芳烴[7-8]、烯烴等組分加氫飽和,同時盡量減少大分子烴的裂化,使得產品油達到國標中對于運動黏度、紫外吸光度、易炭化物等指標的要求[9]。費亞南等采用貴金屬Pt-Pd催化劑[10],對3種不同黏度等級的基礎油原料進行高壓加氫, 該工藝能夠脫除基礎油中的微量芳烴,所制備出的食品級白油滿足國標要求。汪軍平等考察了不同受熱溫度及時間對食品級白油產品性質的影響[11],發現隨著溫度的升高白油紫外吸光度增大,在大于300 ℃的條件下,受熱時間越長產品易炭化物分析色澤越深,白油品質越差。

從高端白油加工原料和產品種類來看,目前國內廠家主要以加氫裂化尾油做原料生產中、高黏度的白油為主[12-13],從生產工藝來看,大多數采用貴金屬高壓加氫路線[14-15]。筆者在實驗室研究了采用自主合成的非貴金屬鎳基催化劑[16],以改質餾分柴油為原料,在中高壓條件下深度加氫脫芳制低黏度高端白油的技術。

1 實驗過程

1.1 催化劑的制備

稱取一定量自主合成的擬薄水鋁石,混以定量的硝酸鎂、田菁粉、黏結劑等,經酸化、擠條、干燥、焙燒后,制成長度粒徑均勻的三葉草條形γ-Al2O3載體。將一定質量的堿式碳酸鎳加入至碳酸銨的水溶液中,加熱至90 ℃,回流反應1 h后,配成浸漬鹽溶液。采用等體積浸漬法將鹽溶液經2次浸漬于載體上,并經過晾置、干燥、焙燒后制成催化劑。

1.2 催化劑的分析

采用Micromeritics ASAP2020C型全自動物理吸附分析儀測定樣品的比表面積和孔結構,采用ZQJ-Ⅱ型智能顆粒強度測定儀測定樣品的強度,采用ZSX Primus Ⅱ型全自動掃描型X-射線熒光光譜儀分析催化劑的元素組成。

1.3 催化劑的評價

催化劑的評價采用高壓固定床加氫裝置,催化劑在開工前需要先進行活化還原,活化后開始進料。評價過程中所控制參數主要包括反應壓力、反應溫度、進料空速、氫油體積比等,每種工藝狀況穩定后至少取樣3次分析。

1.4 產品油的分析

產品油分析主要涉及油品的運動黏度、紫外吸光度、易炭化物、芳烴含量等指標,相關指標均按照食品級白油國標GB 1886.215-2016(/化妝品級白油NB/SH 0007-2015)要求的方法測定。其中運動黏度采用GB/T 265方法分析,紫外吸光度采用GB/T 11081方法分析,易炭化物采用GB/T 11079方法分析。在考察反應工藝條件時,主要分析對比產品油的芳烴含量,采用NB/SH/T 0913方法分析。

2 結果與討論

2.1 原料性質

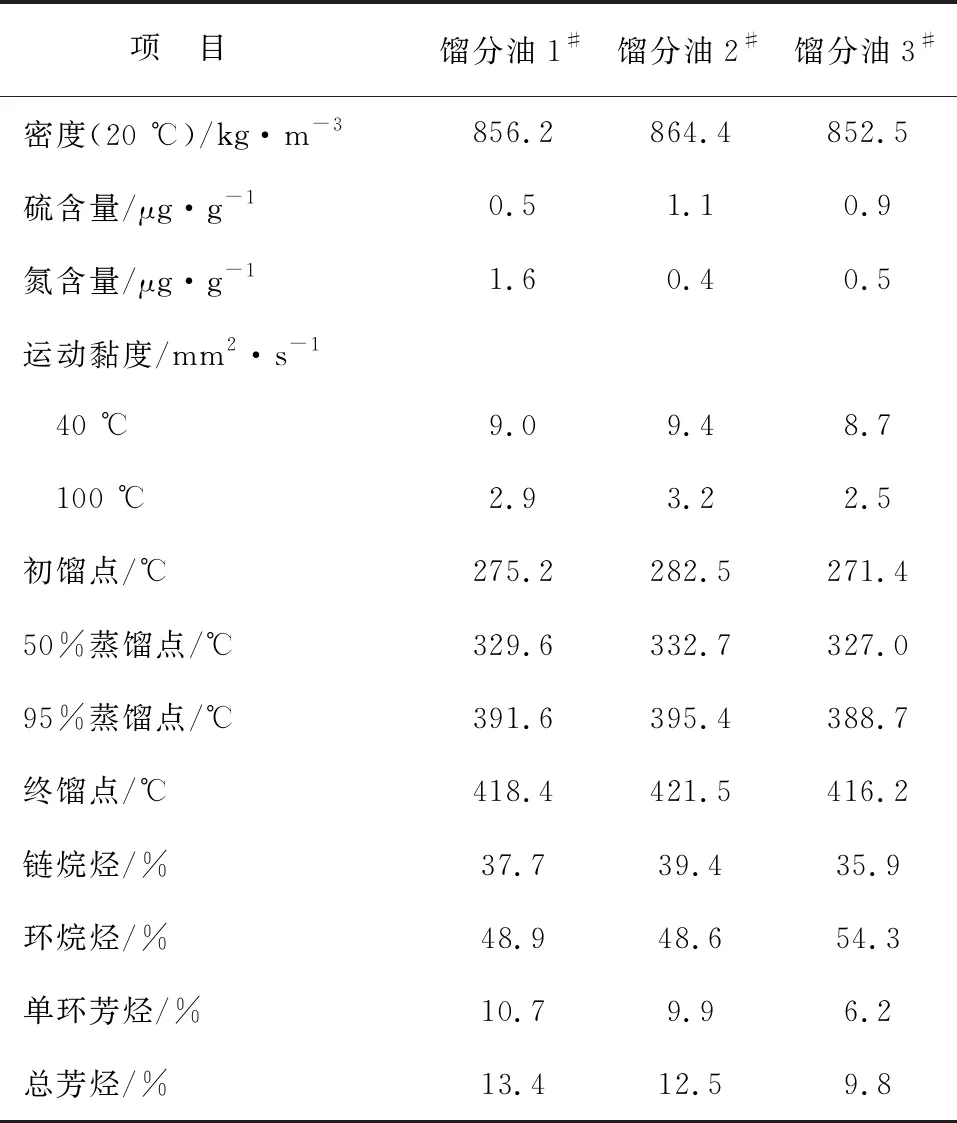

選用國內某煉廠的3種改質餾分柴油作為加工原料,其性質匯總如表1所示。

表1 三種改質餾分柴油原料性質

從原料分析數據可知,改質餾分柴油原料中硫氮含量較低,適宜采用鎳基催化劑進行加氫處理;原料油40 ℃運動黏度大于8.5 mm2/s,100 ℃運動黏度大于2.5 mm2/s,可作為基礎油加工低黏度食品級(/化妝品級)白油;原料油初餾點大于270 ℃,預計產品油可滿足標準中低黏度白油對閃點及初餾點的要求;原料成分中占比最多的為環烷烴,其次為鏈烷烴和單環芳烴,對照食品級(/化妝品級)白油幾項重要的指標要求,對原料油進行催化加氫,重點在于脫除其中的芳烴類物質,使得產品油紫外吸光度、易炭化物等指標達到相關標準要求。

2.2 催化劑的物化性質

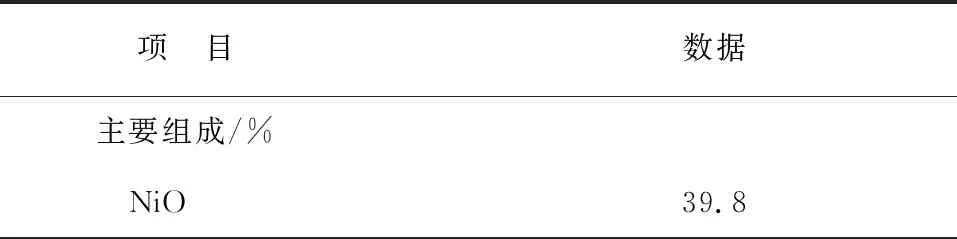

將制備的催化劑進行表征分析后,匯總其物化性質如表2所示。

表2 催化劑的物化性質

表2(續)

2.3 催化劑的工藝評價

2.3.1 氫氣壓力的影響

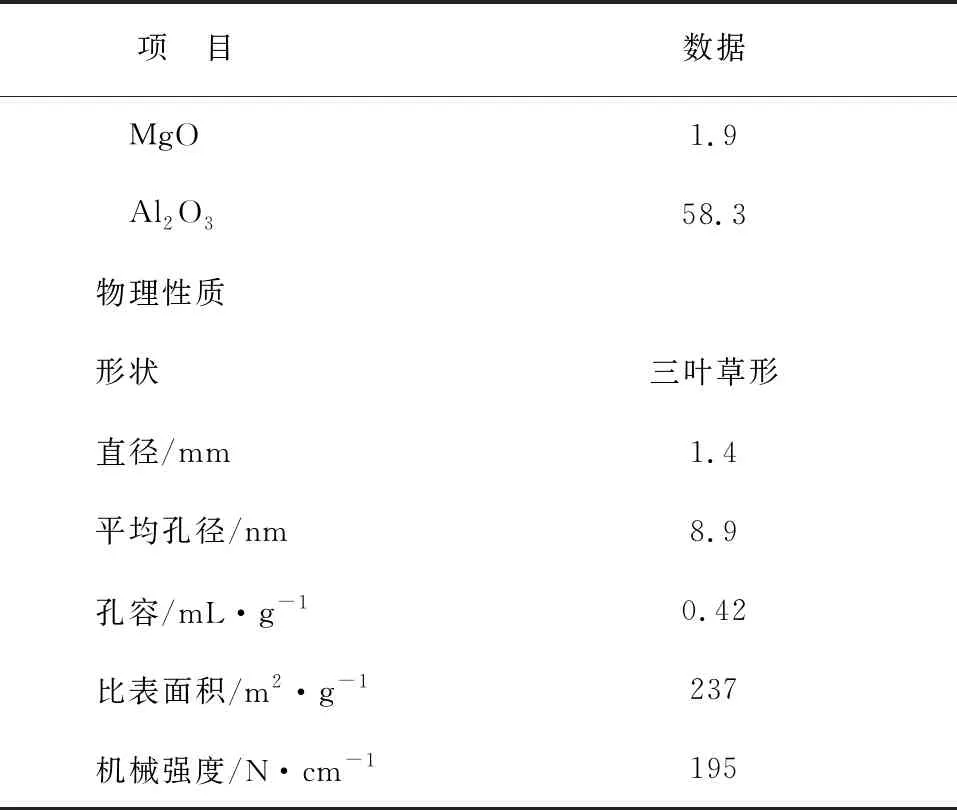

選用1#原料油,采用合成的鎳基催化劑,在反應溫度230 ℃,原料體積空速0.4 h-1,氫油體積比400/1的條件下,評價了氫氣壓力對催化劑脫芳性能的影響,評價數據擬合趨勢如圖1所示。

圖1 氫氣壓力的影響

結果表明,隨著氫氣壓力的升高,產品油芳烴含量也在降低。在8.0/10.0 MPa中壓時,催化劑有一定的脫芳性能,但脫芳深度難以達到要求。從熱力學方向來講,提高壓力可加快反應速度,促進芳烴的加氫飽和。增大壓力,單環芳烴、多環芳烴的脫除率都隨之增大,高壓加氫對于該油品的深度脫芳很有必要,同時,較高的氫氣壓力也可抑制催化劑的結焦積炭,延長催化劑的使用壽命,故選擇15~16 MPa為適宜的反應氫氣壓力。

2.3.2 反應溫度的影響

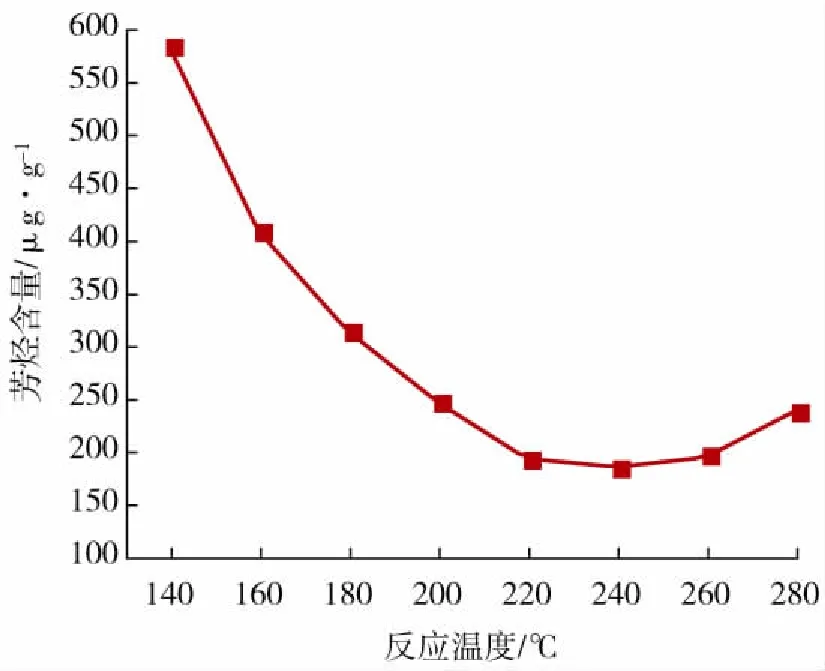

選用1#原料油,采用同一種鎳基催化劑,在氫氣壓力15.0 MPa,原料體積空速0.4 h-1,氫油體積比400/1的條件下,評價了反應溫度對催化劑脫芳性能的影響,評價數據擬合趨勢如圖2所示。

圖2 反應溫度的影響

結果表明,針對該餾分柴油,反應溫度從140 ℃梯度升溫至280 ℃,產品芳烴含量先減小后增大,220~240 ℃時,產品芳烴含量達到最小,芳烴的凈加氫飽和率達到最大。當溫度在140~220 ℃范圍時,隨著溫度的升高,催化劑的活性增強,反應速率加快;在220~280 ℃范圍時,由于芳烴加氫為放熱反應,高溫不利于加氫反應平衡正向進行,而過高的溫度還容易導致大分子烴發生裂化,影響產品的黏度及閃點。故選擇220~240 ℃為較適宜的反應溫度。

2.4 原料適用性評價

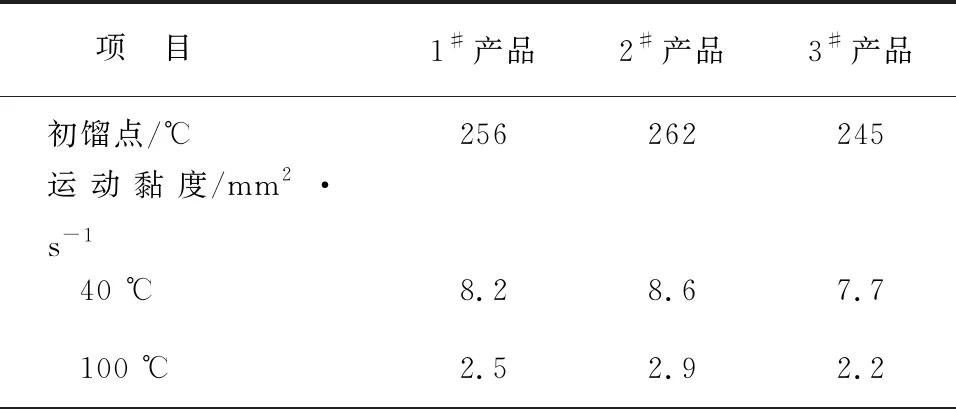

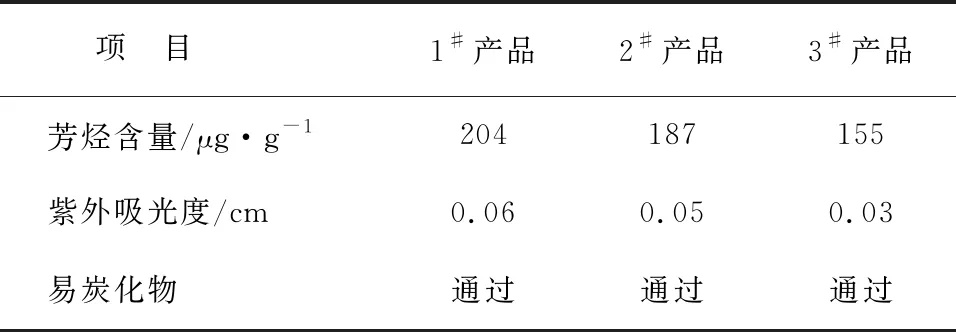

為了驗證所合成催化劑及工藝路線對原料的適用性,采用同一種鎳基催化劑,在反應溫度220 ℃,反應壓力15.0 MPa,進料空速0.4 h-1,氫油體積比400/1的條件下,對表1中的2#、3#原料油也分別進行了加工評價,產品性質匯總如表3所示。

表3 三種改質餾分柴油的產品油性質

表3(續)

結果顯示,盡管3種改質餾分柴油性質有所不同,但采用所合成的鎳基催化劑在一定條件下加氫脫芳,產品油性質相對穩定,均滿足低黏度高端白油的相關指標要求,表明該催化劑及工藝路線對該類餾分油原料具有較好的適用性。

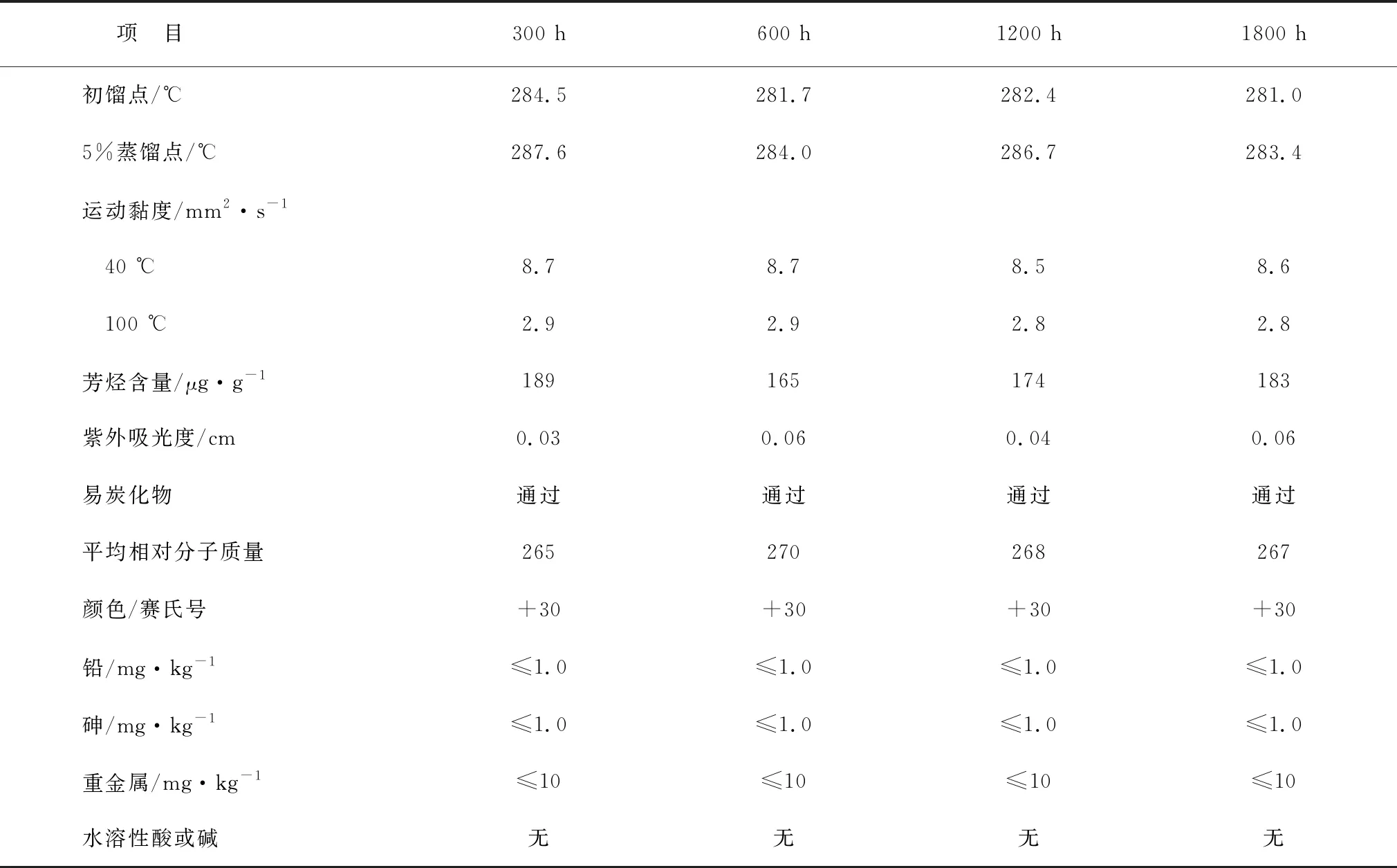

2.5 催化劑的活性穩定性評價

采用同一種催化劑,在反應溫度220 ℃,氫氣壓力15.0 MPa,進料空速0.4 h-1,氫油體積比400/1的條件下,以2#餾分油為原料,進行了加氫脫芳穩定性評價試驗。匯總了催化劑運轉300 h、600 h、1200 h、1800 h后產品油的分析結果,如表4所示。

表4 不同運行時間的產品性能對比

結果顯示,采用實驗室合成的鎳基催化劑,在優化后的高壓加氫條件下,催化劑對改質餾分柴油的脫芳效果明顯,且催化劑連續運轉1800 h穩定性較好,產品油顏色呈水白色,芳烴含量低于200 μg/g,芳烴加氫脫除率約為99.8%,相關指標參數均符合1號低黏度食品級白油及10號低黏度化妝品級白油的國標要求。

3 結論

(1)在實驗室采用自主合成的γ-Al2O3載體,通過兩步浸漬法合成了非貴金屬負載型催化劑,其中氧化鎳含量約為40%。

(2)工藝評價試驗表明,15~16 MPa為適宜的反應氫氣壓力,增大氫氣壓力芳烴的脫除率隨之增大,高壓加氫對于該油品深度脫芳很有必要;當反應溫度取220~240 ℃時,芳烴在催化作用下的凈加氫飽和率達到最大。

(3)在優化后的高壓加氫條件下,催化劑對3種低硫改質餾分柴油均具有明顯的深度脫芳效果,催化劑連續運行1800 h穩定性較好,產品油芳烴含量降低約99.8%,相關指標參數均達到了1號低黏度食品級及10號化妝品級白油的國標要求。