風沙區域輸電線路直角掛板組件磨損分析

羅 淞,仲昭峰,秦澔澔,程 鵬,倪 勇,鄧 健,鄧 慰

(1.國網新疆電力公司伊犁供電公司,新疆 伊寧 835000;2.南瑞集團公司(國網電力科學研究院),江蘇 南京 211106;3.國網電力科學研究院武漢南瑞有限責任公司,湖北 武漢 430074)

0 引言

隨著“一帶一路”合作倡議不斷推進,我國西北地區尤其是新疆地區的經濟文化活動日趨繁榮,電力服務覆蓋的范圍越來越廣。然而由于新疆地區獨特的地理環境,導致氣候、地質條件復雜,電網常年遭受5級、局部7級的風力襲擾,甚至有的風口風力達到8~9級,瞬間最大風力可達12級左右。大風伴隨沙塵給區域內輸電線路的運行維護帶來了困難,尤其是對輸電線路連接金具的機械性能帶來了巨大的挑戰。連接金具在大風的作用下會發生金具磨損或斷裂等故障,造成線路跳閘和故障停運,嚴重影響電網安全。新疆某750 kV線路中直角掛板組件出現嚴重磨損。

有關大風區域連接金具機械磨損以及相關性能研究工作進展緩慢,金具磨損方面僅見鄧鶴鳴[7]、蘆信[8]以及楊現臣[9]等相關的報道,這些研究者從實驗的角度出發,探討了金具機械性能與大風、沙塵振動之間的關系,并對線路金具機械性能進行了研究,但線路金具磨損原因以及磨損程度與環境因素、制造工藝等有一定的聯系,相關的分析及改進方案的適用性存在一定的局限性。對于風沙區域的輸電線路,不同金具設備由于受力點和受力方式不同,表現出來的磨損狀況不盡相同。在輸電線路金具中,由于直角掛板設計巧妙,連接方向互相垂直,易實現兩個連接方向的轉向,有較強的適應性,在輸電線路中大規模應用,但直角掛板組件磨損發生機理比較復雜,結合新疆風區某750 kV線路地線直角掛板組件磨損情況,對大風區線路直角掛板組件受力特點進行分析,然后進行了大量磨損模擬試驗;同時通過有限元方法對直角掛板的接觸應力進行了仿真,對磨損缺陷進行檢測,通過綜合分析研究得出了直角掛板組件磨損的原因,提出了直角掛板改進措施,為大風沙區域輸電線路直角掛板的選型以及磨損防治提供了技術支撐。

1 磨損原因分析

1.1 直角掛板組件接觸應力仿真分析

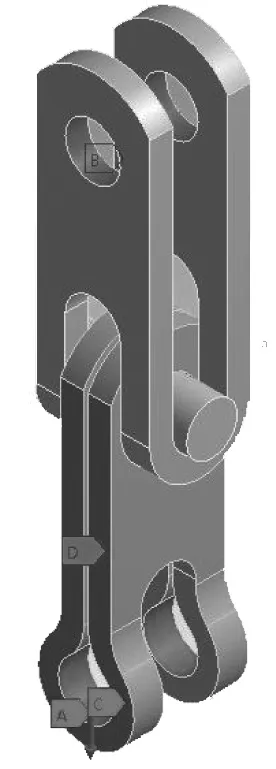

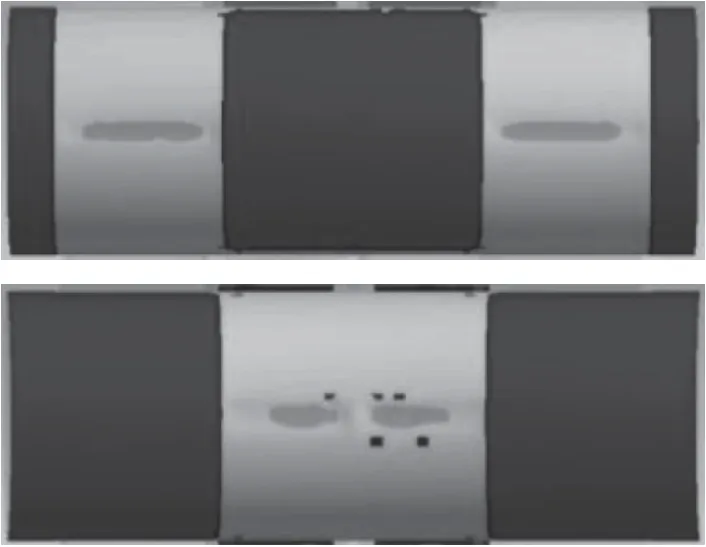

主要針對直角掛板組件進行接觸、磨損分析,利用ANSYS大型有限元分析軟件,通過 Ansys Workbench對直角掛板組件進行建模、有限單元劃分、邊界條件設置、加載、求解、后處理顯示等,得到直角掛板組件在設計荷載作用下的接觸應力大小、分布狀態和磨損情況。首先建立了直角掛板組件仿真模型,選擇型號ZB-12的直角掛板為研究對象,材料為結構鋼,與直角掛板性能基本一致。圖1為直角掛板的配合形式,為簡化計算,直角掛板連接處的螺栓由圓形銷代替,圓形銷與掛板孔間的摩擦系數為0.1,對直角掛板配合施加20 kN的軸向載荷,該載荷通過上下直角掛板的螺栓處加載,與直角掛板的實際承載條件保持一致。

圖1 直角掛板組件配合形式

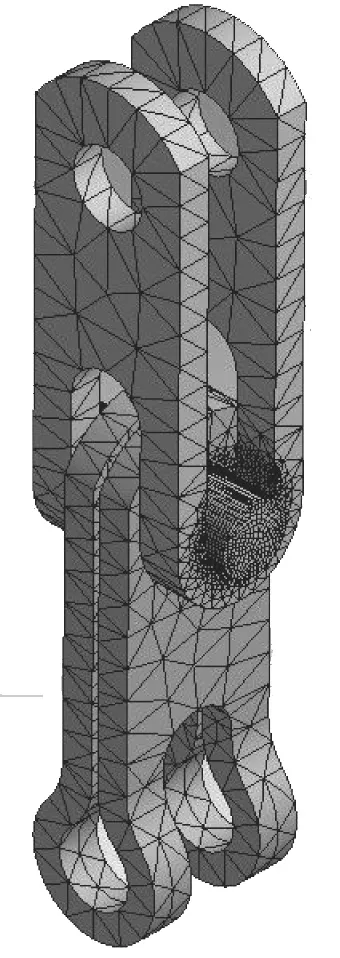

圖2為直角掛板的網格劃分,網格節點15 000余個,單元8 000余個,由于該次分析的重點為接觸應力,因此將連接螺栓的網格進行局部加密處理,其余部分網格進行適當放大,可在保證計算精度的同時提高計算效率。

圖2 直角掛板組件仿真建模

圖3為直角掛板配合在上述條件下的接觸狀態,主要接觸區域為上下兩個直角掛板的耳環與連接螺栓之間,接觸區域分布于連接螺栓的上下兩個面(見圖4),接觸面皆呈線狀,接觸面積大幅增加。

圖3 直角掛板接觸狀態

圖4 直角掛板連接螺栓上下面接觸區域

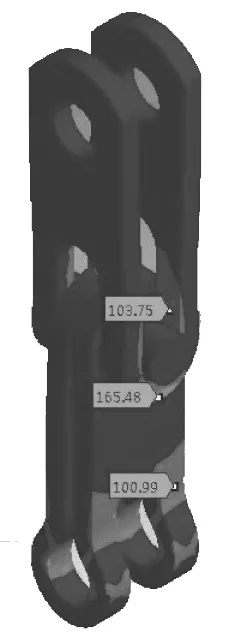

圖5為直角掛板連接螺栓的接觸應力分布。由圖5可見,在20 kN載荷下,兩直角掛板配合時,其接觸區域較大,其接觸應力較低,探針指示數據顯示,螺栓表面的接觸應力大約為235 MPa,接近螺桿材料的屈服強度。

圖5 直角掛板連接螺栓的接觸應力分布

如圖6所示,在20 kN載荷下,由于直角掛板表面接觸應力的大幅降低提升了改善該部位的耐磨性能,直角掛板配合的等效應力分布均勻,整體結構將不發生破壞,其接觸應力最大約為170 MPa,小于螺栓的接觸應力,且遠低于直角掛板材料的屈服強度。在現實運行環境中,直角掛板的連接螺栓的磨損率遠大于直角掛板本身。

圖6 上、下直角掛板的等效應力分布

但由于連接螺栓為常見的標準件,規格型號十分齊全,可以通過更換更耐磨的連接螺栓來提高整個組件配合的耐磨性。

2 直角掛板組件的耐磨破壞性試驗

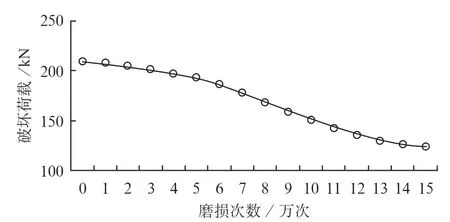

對于新疆大風區域的輸電線路,磨損試樣選用型號為ZB-12的直角掛板(標稱荷載120 kN)為研究對象,對直角掛板進行組裝,然后在磨損試驗機上進行磨損試驗,磨損參數為試驗頻率1 Hz,擺動幅度30°,加載荷載6 kN,摩擦次數為0~15萬次,每一萬次磨損后進行破壞荷載試驗,每次三組直角掛板組件,取三組試品破壞荷載的平均值為參考值。對比磨損前后,直角掛板的承載力變化情況,直角掛板組件磨損面存在于兩掛板和連接螺栓的接觸區域。

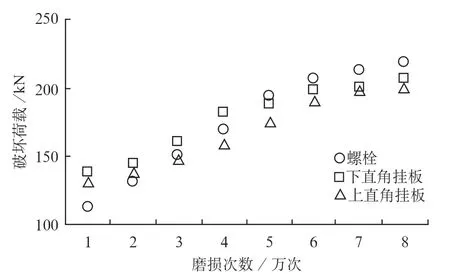

對比每萬次磨損試驗相同標稱載荷的直角掛板組件的剩余強度,如圖7所示。在經過帶載荷和多次數的搖擺磨損試驗后,直角掛板組件的剩余強度有一個明顯的減弱,15萬次磨損后剩余強度下降約40 %,在6萬次磨損后下降趨勢有一個加速過程。破壞載荷試驗后,直角掛板的失效部位為連接螺栓,因此采用直角掛板組合時,決定其耐磨性能的關鍵在于連接螺栓的耐磨性能及其強度,與仿真計算的結果相吻合。

圖7 直角掛板每萬次磨損剩余強度變化

3 直角掛板組件缺陷分析

3.1 磨損形貌分析

對磨損表面進行掃描電鏡分析,可得出金屬表面磨損微觀形貌,進一步判斷直角掛板組件磨損的機理。利用掃描電子顯微鏡對磨損試驗后直角掛板的磨損處微觀形貌進行了分析。

1.5.2 質譜條件。離子源:電噴霧離子源 ESI;掃描方式:負離子(ESI-)掃描;檢測方式:多反應監測模式(MRM);噴霧電壓:-4 500 V;離子源溫度:550 ℃;氣簾氣壓力:206.8 kPa;霧化氣壓力:379.2 kPa;輔助加熱氣壓力:379.2 kPa。碰撞氣CAD:Medium。

根據磨損形貌可以發現明顯的片狀粘著磨損特征以及部分犁溝、槽溝等磨料磨損的特征。磨損是直角掛板組件之間相對摩擦的結果,引起摩擦表面有微小顆粒分離出來,使接觸表面不斷發生尺寸變化,以及重量損失。由于直角掛板組件主要為碳素鋼,屬于互熔性材料,相互受力摩擦時主要發生片狀粘著磨損,同時接觸應力集中和滑動速度過快加速了粘著磨損的速率,材料中的不同性質的雜質析出導致了其他磨料磨損形式的出現,加速了組件磨損損耗,降低了其剩余強度。

所以提高材料的硬度或表面硬度可減少粘著磨損。在相同載荷下,加大接觸面積,即可減少接觸應力,也可減少粘著磨損。

3.2 截面硬度分析

由于材料表面硬度一定程度上影響著材料的耐磨性能,利用顯微維氏硬度儀測量15萬次磨損后直角掛板組件截面表層到芯部的硬度值,獲得其硬度隨深度變化的梯度分布規律。

如圖8所示,直角掛板組件主要磨損處距表面1~4mm硬度值均有明顯下降,但內部硬度值沒有明顯變化。

圖8 直角掛板組件磨損處截面硬度

在磨損過程中組件相對運動,擠壓剪切作用力較強,中擠壓區域因方向不斷變化形成的凸起與褶皺,導致材料表面硬度在一定范圍呈梯度降低,但芯部區域受影響較小,硬度得以保持。

螺栓磨損處表面由于長期磨損且受力集中,硬度下降到110 HV左右,同時較芯部位置降低了90 HV左右。上下直角掛板由于受力較為分散,表面硬度下降較螺栓較少,但由于直角掛板制造工藝較螺栓復雜,在熱成型及熱鍍鋅時會影響整體硬度,導致較螺栓有所降低。

4 磨損應對措施分析

新疆區域大風天氣較多且空氣中沙塵含量較大,粘著磨損與其他磨損的交互作用加速了直角掛板組件的磨損。通過對直角掛板的接觸應力分析發現,其關鍵接觸面和接觸應力最大值主要集中在連接螺栓上,該連接螺栓的耐磨性能將直接影響直角掛板的整體耐磨性能。減少直角掛板組件機械磨損主要有以下三個途徑。

(1) 提高材料的硬度。對原來的鍍鋅鋼,在生產工藝環節采用表面處理(如表面冷處理、高硬度金屬覆膜等手段)或者對原碳鋼材料進行改性,改變材料的內部結構,提升硬度、屈服強度和組件的耐磨性。

(2) 在現有的材料條件下,通過結構的優化設計,增加組件間的接觸面積,減少接觸應力,從而達到減小磨損的目的。

(3) 針對已經在運行的直角掛板組件,通過選擇高等級的直角掛板連接螺栓或者定制專用耐磨損連接螺栓替換現有連接螺栓,延長組件的使用壽命。

5 結論

(1) 選用輸電線路常見的連接金具直角掛板組件進行接觸應力有限元仿真分析,建立了仿真模型,仿真計算了組件的接觸應力分布,載荷應力達到20 kN時,組件中螺栓受應力最大,接觸區域的最大應力達到了235 MPa。

(2) 對直角掛板組件進行了磨損試驗,并進行了破壞載荷試驗,直角掛板組件剩余荷載隨著磨損次數及負荷增加而減小。直角掛板連接螺栓的磨損率大于直角掛板本身,為組件機械性能的薄弱環節。

(3) 通過對金屬掛板磨損表面進行微觀形貌掃描分析,闡述了其磨損特征,分析了組件產生磨損的機理,建議通過加大接觸面積、提高材料的硬度或表面硬度的方式達到減少粘著磨損的目的。

(4) 通過研究直角掛板組件的磨損情況,可知連接螺栓的耐磨性能將直接影響到直角掛板的整體耐磨性能。依據組件的磨損機理提出了減少直角掛板組件磨損的三個途徑,可為降低線路連接金具磨損風險提供參考。