烏蘭木倫河3號橋超高鋼管支架體系加工探討

林仁 蔣逸謙 王凱

作者簡介:

林 仁(1989—),工程師,主要從事高速公路、市政基礎設施項目管理工作;

蔣逸謙(1996—),助理工程師,主要從事橋梁施工安全管理工作;

王 凱(1997—),助理工程師,主要從事橋梁施工測量管理工作。

文章以烏蘭木倫河3號橋工程為例,介紹了超高鋼管支架在雙飛翼拱橋施工過程中的應用工藝。通過支架基礎、設計加工、制造安裝、質量控制等方面對超高鋼管支架體系的加工制造進行分析,制作出安全性能高、結構簡單、受力穩定、實用性強的鋼管支架,減少了高空作業,提高了施工的質量和效率,節省了施工成本,可為大型橋梁中的超高鋼管支架體系的加工制造提供經驗借鑒。

橋梁;超高;鋼管支架體系;加工制造

U443A260883

0 引言

鋼管支架在公路橋梁的施工中發揮著重要的作用,具有變形量小、剛度和強度大、結構簡單、可反復利用等優點,是確保工程順利完成的重要條件[1]。

由于施工的地形、難度、成本等因素的不同,施工單位會結合具體情況選擇不同類型的鋼管支架[2-3]。但已有的鋼管支架施工工藝在焊接質量、垂直度控制、吊裝安全等方面存在眾多質量安全隱患,極大阻礙了鋼管支架法在大型、超高橋梁架設中的應用。本文以烏蘭木倫河3號橋為例,詳細介紹了超高鋼管支架的加工制造,為同類型橋梁鋼管支架施工提供寶貴經驗。

1 工程概況

烏蘭木倫河3號橋是國內首座雙飛翼景觀特大橋梁,跨徑布置為(5+74+200+64+5) m,屬于中承式復式鋼箱拱橋,橋面變截面寬度為42~65 m。橋梁上部主拱結構為飛翼式鋼箱拱,橫橋向向道路中心線外傾斜17 ℃,順橋向最大角度為57°,副拱結構為內傾式鋼箱拱,橫橋向向道路中心線內傾45 ℃,順橋向最大角度為18°,采用超高空間異形支架體系作為臨建結構,輔助完成鋼箱梁、鋼箱拱的吊裝。本文從相貫線切割、胎架制作、支架安裝等方面介紹鋼管支架的加工制造。

2 材料選取

鋼管支架作為橋梁支撐的臨建結構,要求具有良好的塑性和焊接性能,成型能力好,并具有一定的強度。而Q235B有一定的伸長率、強度,良好的韌性和鑄造性,易于沖壓和焊接[4],廣泛用于一般機械零件的制造,主要用于建筑、橋梁工程上對質量要求較高的焊接結構件,且價格相對便宜,實用性高。從性價比的角度出發,采用Q235B鋼材作為鋼管支架材質。

鋼管立柱根據本項目實際情況選用529 mm鋼管,為壁厚9 mm、長12 m的直縫鋼管;主梁支架橫聯與斜撐選用152 mm,壁厚6 mm的直縫鋼管;主副拱支架橫聯與斜撐選用180 mm,壁厚5 mm的直縫鋼管。

3 支架基礎

(1)支架基礎采用直徑為1.3 m的樁基礎,并采用C30混凝土澆筑,樁基需埋入持力層。以全部主拱自重、全部副拱自重、支架自重以及百年一遇風荷載的共同作用下為最不利工況,由地質勘探報告可知現場不同類別地下土的地質情況,再由Midas Civil軟件計算得出拱肋支架的支座反力,對支架基礎分別進行相應的抗壓及抗拉承載力驗算,綜合以上因素得出各樁基長度。

(2)樁基混凝土施工時,在樁基口計算好位置,然后呈十字形架設好兩道槽鋼,在混凝土未凝結時將預埋鋼管用吊車吊住垂直插入混凝土中,鋼管與兩道槽鋼牢牢卡住,使鋼管管口中心點與樁基口中心點重合,并在鋼管頂放置水平尺,在預埋過程中進行微調,始終讓鋼管保持水平狀態。鋼管預埋深度為1.5 m,緩慢下落達到預埋標高,在鋼管與槽鋼之間點焊進行臨時固定,待混凝土凝結之后,割下槽鋼,取下吊鉤,鋼管預埋完成。

4 相貫線切割

鋼管支架的安裝搭設采用相貫線工藝,利用模具對鋼管進行下料,為后續兩個構件進行緊密連接做前序加工。支架斜撐與主副拱立架角度為45°,橫聯與立架呈90°。針對這兩種情況,根據橫聯與斜撐的鋼管管徑大小、角度等計算出兩種模具的形狀。施工時,模具與鋼管之間緊密貼合,由作業人員沿著模具在鋼管上進行劃線,根據劃線進行氧割,至此完成鋼管支架的相貫線切割。

5 胎架制作

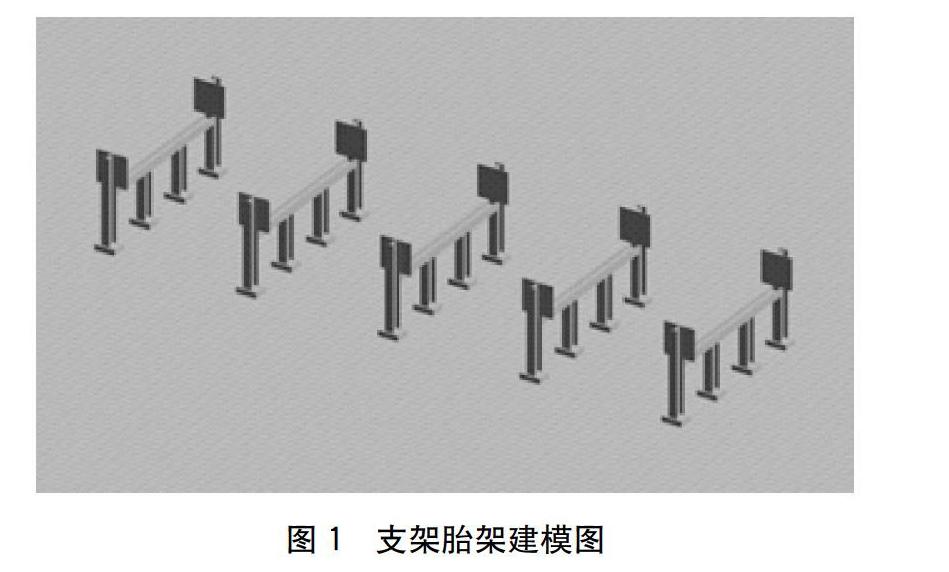

5.1 單片支架胎架

對單片鋼管支架進行預制,首先進行相應胎架的制造。胎架采用16#工字鋼進行制作,采用C20混凝土對場地進行硬化,直至滿足荷載要求。硬化時根據設計圖紙的距離尺寸預埋鋼板,地面預埋鋼板與胎架支腿進行焊接,每道胎架共4道支腿,支撐上方的胎架平臺。平臺距離地面30 cm,兩側設置擋板防止鋼管左右位移滑落,胎架之間的間隔為1.5 m。胎架制作過程中,由測量人員進行測量標高,使胎架支撐平臺始終處于同一水平面。胎架制作完成后,對胎架的水平度進行復核,確保胎架始終處于整體受力中,如圖1所示。

5.2 整節段支架胎架

搭設好下部鋼管支架時,為了接高需要,采用預制整節段鋼管支架的方法進行安裝接高。利用相鄰兩個鋼管支架間隙位置,制作胎架,將預制好的整節段鋼管支架平放在此胎架上進行存放。胎架采用25#工字鋼進行制作,在相鄰兩個鋼管支架的立架上各焊接一道1.5 m長的工字鋼,下方設置45°牛腿進行斜撐,上方焊接兩道工鋼對此相鄰的鋼管支架進行連接,以此保證同時均勻受力,頂面設置6 mm厚的防滑鋼板進行滿鋪,另一側以同樣的方法設置胎架。胎架制作完成后,由測量人員進行測量標高,使胎架頂面都處于同一水平面。

6 支架安裝

支架安裝分為整片安裝和整節段安裝兩個步驟,整片安裝結束后組合成整節段鋼管支架,再預制安裝整節段鋼管進行接高。

6.1 單片支架安裝

(1)安裝下部鋼管支架時,在胎架上完成兩根鋼管之間橫聯、斜撐的焊接固定工作。根據設計圖紙切割截取兩根鋼管的長度并在胎架上對齊,橫向間隔為3.5 m,兩根鋼管之間每豎向間隔4 m焊接一道橫聯,兩道橫聯之間焊接一道斜撐,斜撐從下至上呈之字形。至此,單片支架的預制工作完成。

(2)安裝單片支架時,先由吊車垂直抬起單片支架20~30 cm,使支架移動至樁基處,再緩慢下降,將支架的兩根鋼管底部與樁基預埋鋼板吻合,在預埋鋼板與支架之間焊接碼板進行暫時固定,再用二保焊對鋼管底部進行滿焊,另一片支架采取同樣的方式固定,最后在兩片支架之間焊接橫聯、斜撐,行成一個矩形,下部鋼管支架安裝完成。

6.2 整節段支架安裝

(1)安裝完下部支架后,為了減少高空作業,預制好單片支架后,將單片支架放在整節段支架胎架的一側上,支架底部用碼板、加勁板連接至胎架頂面固定,另一側以同樣方式固定,存放在胎架上的兩片支架中間用橫聯斜撐焊接,完成上部支架的預制工作。

(2)安裝整節段支架時,將整節段支架吊裝至下部支架頂面,對齊上下支架的四根鋼管,作業人員通過上下樓梯與作業平臺移動至下部支架頂面,先用碼板暫時固定上下支架,最后焊接上下鋼管支架的接觸面。

7 鋼管支架操作平臺

7.1 平臺設計

鋼管支架每隔3.5 m設置安全操作平臺。按照標準化進行制作,平臺為規則矩形,底部采用3 mm花紋板進行滿鋪,臨邊按規范設置防護欄桿與擋腳板。上下平臺之間設置人員樓梯,焊接角鋼作為樓梯扶手,樓梯口進行三面防護。所有的安全設施均噴涂紅白警示色,使施工重要部位一目了然。

7.2 實施效果

鋼管支架操作平臺規范、標準,警示效果強,有效提高了作業人員在搭設過程中的安全性,同時也為檢查人員上下支架提供便利。

8 支架驗收

8.1 質量驗收

因鋼管支架立管與樁基預埋鋼板、上部鋼管支架與下部鋼管支架、立管與橫聯斜撐之間的接觸部分需要進行焊接,焊接過程須嚴格控制焊接質量,焊縫長度應≤3 mm,且不得出現裂紋、焊瘤、氣孔、咬邊、夾渣、電弧擦傷等問題。所以每次支架搭設完成后,應由技術部牽頭,組織質檢部、工程部、安全部聯合進行驗收,并如實填寫驗收表,發現問題及時整改完成,待各部門簽字確認后,方允許進行下一步工序。

8.2 垂直度驗收

支架預制過程中,通過測量標高保證鋼管支架立管處于同一水平面,并在預制完成后、吊裝作業前再進行測量標高,確保單片支架未因自重關系而造成彎曲現象。因支架高度過高,采用垂直檢測尺測量垂直度準確性不高,故采用鉛垂法進行測量。單片支架架設時,在未完全固定時,從頂部放線,下方懸掛重物,線與支架頂部距離為20 cm,再量出底部支架與線的距離,以此方法測量對角兩根立管的垂直度,并在垂直度滿足要求時進行焊接固定工作。

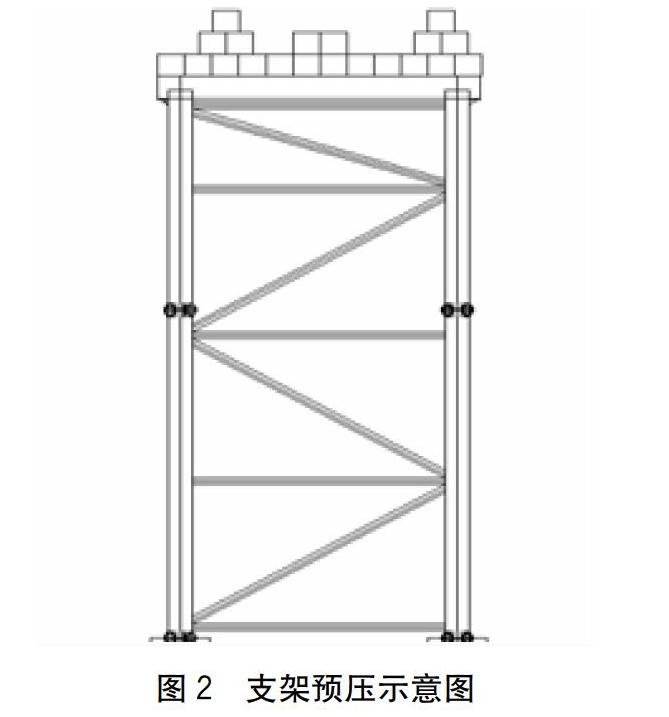

9 支架預壓

(1)為驗證臨時墩柱的穩定性,在吊裝鋼箱拱前進行支架預壓試驗。支架預壓采用混凝土預制塊進行預壓。預制塊采用(0.6×0.6×1.2)? m的規格,并在預壓塊頂部設置吊環,方便吊裝。

(2)考慮到支架可能發生變形最大位置為格構柱樁頂橫梁,所以對于橫梁跨中位置和端頭,各設置1個觀測點。項目測量工程師采用電子水準儀,基于國家高程系統一站式觀測,采用后-前-后的觀測順序,測3次取平均值,讀數精確至0.1 mm進行記錄。預壓分4次加載。為盡可能符合實際,預壓將模擬梁體重量分布情況進行加載,如圖2所示。預壓主要采集以下數據:①臨時墩柱沉降;②樁頂橫梁撓度情況;③臨時墩側向變形;④臨時墩整體變形。詳見圖2。

10 結語

本文以烏蘭木倫河3號橋超高鋼管支架的支架基礎、相貫線切割、胎架制作、支架安裝、質量控制為例,通過對整個體系的加工制造過程的分析得知:

(1)利用模具提高鋼管下料的質量和效率,確保了鋼管支架的相貫線施工質量,利用胎架制造提高鋼管支架的垂直度。

(2)鋼管支架單片加工制作及吊裝,相對于單根鋼管吊裝,提高了施工的質量和效率;鋼管支架整節段加高,減少了高空作業,提高了施工安全性和工效,節省了施工成本。

(3)鋼管支架驗收制度,能有效控制鋼管搭設質量,從根本上確保體系結構安全。

[1]李 偉.鋼管支架在公路橋梁施工中的應用[J].管理觀察,2011(14):166.

[2]呂敬錢.鋼管柱+貝雷梁支架在艱險地形站臺梁及救援通道施工中的應用[J].城市建筑,2019,16(21):160-162.

[3]管 濤.復雜地形條件下T型剛構現澆支架設計與施工[J].交通世界:建養,2012(1):142-143.

[4]李雨森,楊躍輝,李 敬,等.冷卻工藝對Q235低碳鋼組織及性能的影響[J].鑄造設備與工藝,2017(3):48-50.

[5]趙凌云.淺談焊接結構件加工制造的質量控制[J].門窗,2014(7):261.