連續梁橋現澆落地鋼管支架整體橫移施工技術

楊環榮 林峰 賢良華

作者簡介:

楊環榮(1987—),工程師,主要從事公路橋梁施工管理工作;

林 峰(1977—),高級工程師,主要從事公路橋梁施工技術研究工作;

賢良華(1985—),高級工程師,主要從事公路橋梁施工管理工作。

文章結合古毛2#高架大橋工程實踐,介紹了落地鋼管支架整體橫移施工技術的特點與原理,分析了采用該施工技術的工藝流程與操作要點,并提出了相應的施工質量與安全控制措施。該工程現澆段落地鋼管支架整體橫移順利完成,降低了施工安全風險,減少了鋼材用量,縮短了施工工期,為該橋梁的順利建設打下堅實基礎。

落地鋼管;整體橫移;操作要點;軌道

U445.4A270914

0 引言

連續梁橋施工一般分為0#塊施工、掛籃懸臂澆筑段施工、現澆段施工、合龍段施工四個部分。現澆段施工采用落地支架法及托架法較為常見,落地支架法具有較高的穩定性、安全性和較大的承載能力,但缺點是用鋼量較大、體積大且笨重,安裝與拆卸具有高空作業時間長、操作平臺小、安全風險極高的缺點。采用連續梁橋現澆落地鋼管支架整體橫移施工技術,將其中一幅已施工完成的支架整體橫移至另一幅,橋梁左右幅共用一套落地鋼管支架,既可以發揮安全可靠、質量可控的優點,也可以節約鋼材用量,本文通過對施工過程的總結,介紹了成熟的落地鋼管支架整體橫移施工技術,可為相類似工程提供施工經驗。

1 工程概況

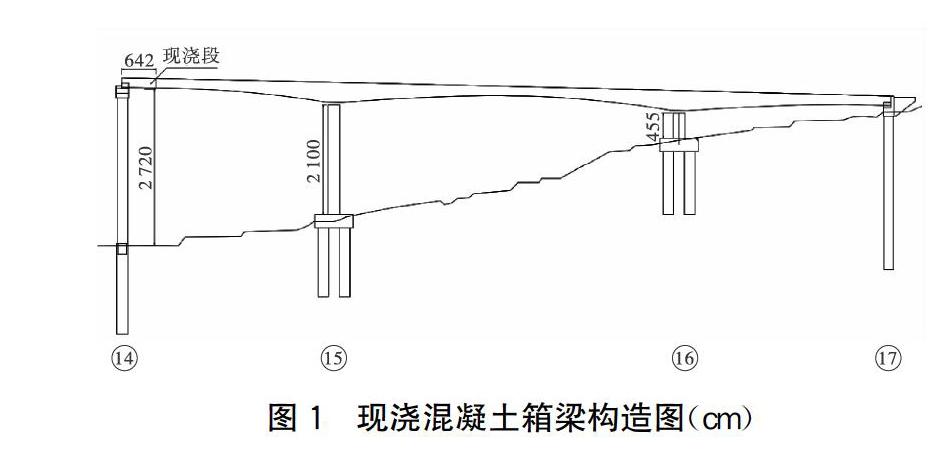

融水至河池高速公路三分部古毛2#高架大橋現澆段14#墩高度為27.2 m,長度為6.42 m,左右兩幅寬度均為12.75 m。由于現澆段長度較大,不適用托架法,優先選擇采用落地支架法。該現澆段采用9根落地480×8 mm鋼管立柱,鋼管立柱橫向間距為3 m,縱向間距為2 m,縱梁采用雙拼Ⅰ45a#工字鋼,縱梁上設置貝雷片,貝雷片上沿縱向設置Ⅰ20a〗#工字鋼橫梁,再設置Ⅰ10#槽鋼分配橫梁。現澆混凝土箱梁構造如下頁圖1所示,現澆段支撐結構如下頁圖2所示。

2 工藝原理

14#墩右幅現澆完成后,再往左幅橫移方向上澆筑軌道基礎及軌道安裝(利用掛籃前移軌道雙拼Ⅰ45),由扁擔梁(利用掛籃后錨扁擔梁雙拼Ⅰ33)挑起落地鋼管相互連接的20#槽鋼,并在扁擔梁底部安裝滑船,滑船落在軌道上。扁擔梁與滑船對位打孔,孔徑為2 cm,供牽引系統的鋼絞線穿過,并錨固在扁擔梁雙拼Ⅰ33后。將鋼管立柱底部割斷,通過牽引系統牽引滑船在軌道上滑動,到達目標位置后把割斷的鋼管立柱焊接并加固,從而完成落地鋼管整體橫移至左幅[1]。工藝原理如圖3所示,橫移體系如圖4所示,現場情況如圖5所示。

3 施工工藝流程

施工工藝流程如圖6所示。

4 操作要點

4.1 施工準備

清理支架下方雜物,對軌道基礎底部進行換填深度為1 m的片石混凝土。根據支架設計圖紙,計算出每根鋼管樁、軌道的坐標和標高,進行精確放樣測量。機具及材料應根據方案及圖紙要求準備,并符合設計文件要求,所有材料應經檢驗合格后方可投入使用。

4.2 軌道基礎澆筑及軌道安裝

軌道基礎設置2條,基礎頂寬為60 cm,長度為25 m,采用C30混凝土澆筑,并在基礎頂面兩側每間隔1 m預埋16 mm螺紋鋼筋,用于后期固定軌道。施工前須嚴格控制軌道基礎澆筑及軌道安裝的位置及高程,使切割鋼管前后扁擔梁與20#槽鋼緊密貼合,確保整體橫移后位置準確。每條軌道基礎頂各設置一條軌道,軌道采用雙拼Ⅰ45,根據現場測量放樣安裝軌道,使用水準儀調整軌道水平,調整后將提前預埋的16 mm螺紋鋼筋固定軌道,軌道頂面需打磨平整,并采用黃油在軌道頂面涂抹均勻,以減小摩阻力。

4.3 滑船加工及20#槽鋼加固

滑船采用(45×40×1.5) cm不銹鋼板制作,焊接(40×20×1) cm不銹鋼板,并設置3個三角斜撐加固,前端位置適當翹曲,以減小摩阻力。扁擔梁雙拼Ⅰ33挑起的20#槽鋼受力點處及焊縫處用3 cm厚鋼板補焊加強,增加剛度。滑船細部圖如圖7所示。

4.4 纜風繩安裝

使用3組16 mm纜風繩和10 t手拉葫蘆固定整體結構。其中一組一端固定在鋼管立柱上部,另外一端固定在不遠處的塔吊基礎上;其余兩組一端分別固定鋼管立柱兩側上部,另外一端分別固定于左右幅蓋梁右側擋塊上處。橫移過程中需根據橫移方向收緊或放松手拉葫蘆,使纜風繩保持稍稍緊繃狀態,防止支架傾覆。當支架橫移至軌道行程一半時,更換固定在左右幅蓋梁右側擋塊上的纜風繩的固定端,固定于左右幅蓋梁左側擋塊上。纜風繩布置如圖8所示。

4.5 千斤頂及牽引繩選擇

技術部、試驗室結合現場情況,對加工好的滑船及軌道進行了靜摩擦系數試驗,相關試驗數據見表1。

鋼管立柱及其上部貝雷片、分配梁等總重332 t,根據表1,滑船與軌道之間的靜摩擦系數取0.15,則單套千斤頂需提供牽引力最小值f=332×10×0.15÷2=249 kN,即選擇利用掛籃前移50 t千斤頂能滿足要求。采用抗拉強度標準值為1 860 MPa、截面面積為140 mm2的鋼絞線,則鋼絞線最大抗拉力F=1 860×140=260.4 kN>249 kN,滿足要求[2]。

4.6 鋼管切割及橫移過程

切割鋼管立柱底部,為使后期焊縫在同一平面數量≤50%,相鄰兩根鋼管立柱應錯位切割。在軌道上標注刻度,橫移過程中必須實時監控結構傾斜情況,若傾斜嚴重,則立即停止作業,調整結構垂直度。鋼管立柱頂部貝雷片、分配梁應進行有效的捆綁加固,防止橫移過程出現錯位、脫落。因為橫移啟動瞬間克服的靜摩擦力最大,橫移應控制和避免中途停頓次數,盡量保持勻速且不宜過快[3]。

4.7 焊接及加固

橫移完成后根據現場實際情況接長鋼管立柱與預埋鋼板焊接,并在焊縫外部加焊鋼板固定。鋼管立柱應與墩柱預埋件焊接,保證整體的穩定性,支撐結構未完成所有加固、檢查驗收前不能拆除纜風繩。

5 材料及機械設備

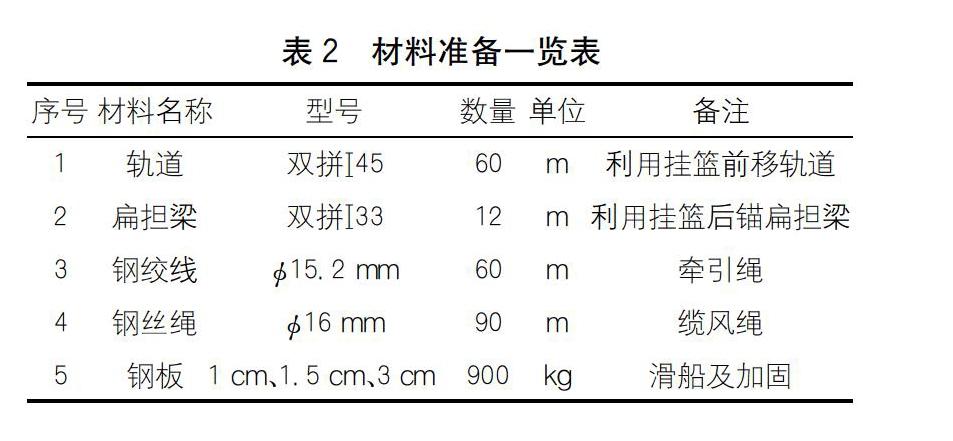

5.1 材料準備(表2)

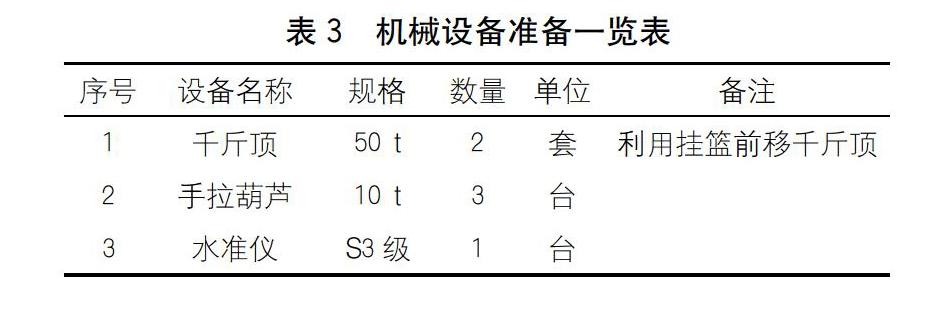

5.2 機械設備準備(表3)

6 質量控制

(1)嚴格控制材料的進場質量,使用材料符合國家標準,由技術、安全、質檢、物資部門把關,嚴禁劣質產品進入施工現場。

(2)技術管理人員對參加橫移體系加工、安裝的各工種勞務作業人員,要開展質量控制關鍵點培訓并進行安全技術交底,使勞務作業人員熟悉有關的工藝流程和操作要點。

(3)焊工必須持有特種作業操作證,且由整個勞務隊伍中焊接技術水平較高者實施。支撐結構及橫移體系的焊接不得有裂紋、咬邊、未熔合等現象。

(4)兩套千斤頂必須同步加載,且鋼絞線移動速度相同,防止不對稱移動,造成整體各聯結部位損傷。

(5)橫移前需在軌道上標記移動距離、終點位置,用于校驗橫移速度,確保橫移位置準確。

(6)橫移完成后需對支架結構進行檢查,各部件間焊縫有脫落的需加強補焊,并按要求進行預壓。

7 安全措施

(1)在支架結構投影的危險區域設置警戒帶、安全標識標牌,禁止非作業人員進入。

(2)遇大風、大雨等惡劣天氣及夜間,禁止施工。

(3)禁止上下同時垂直作業及高空投擲工具或材料。

(4)橫移過程中發現錨固失效、鋼絞線斷裂、油壓表錯亂、支架傾斜等情況時,應馬上停止,分析查找異常來源,及時糾正。

(5)整個橫移過程需要多人配合控制千斤頂及纜風繩,需確定一名現場總體指揮人員。

(6)施工現場嚴禁材料亂堆亂放,保持場面整潔干凈。

8 經濟效益

經綜合分析,14#墩左幅現澆段施工充分利用了右幅現澆段落地鋼管支架。相同勞動力情況下的經濟效益見表4。

采用上述施工方法避免了長時間高空作業,降低了施工安全風險,施工進度加快了25 d,減少一套落地鋼管支架投入,節省總費用35.5萬元。

9 結語

通過設計、計算、實踐,證明邊跨現澆段落地鋼管整體橫移施工技術施工安全有效、勞動力及材料投入較少,符合國家節能減排的要求,加快了施工進度,得到建設單位以及當地政府部門的一致認可。

運用該施工技術時應充分考慮可行性,制定確實有效的監控量測措施,控制橫移速度,保證施工安全,可進行推廣使用。

[1]GB 50017-2017,鋼結構設計標準[S].

[2]周水興,何兆益,鄒毅松.路橋施工計算手冊[M].北京:人民交通出版社,2001.

[3]JTG/T 3650-2020,公路橋涵施工技術規范[S].