增程式電動(dòng)汽車(chē)動(dòng)力系統(tǒng)參數(shù)匹配及控制策略?xún)?yōu)化

李永亮,黃 英,王 緒,郭 汾

(北京理工大學(xué) 機(jī)械與車(chē)輛學(xué)院,北京 100081)

新能源汽車(chē)實(shí)現(xiàn)純電驅(qū)動(dòng)的趨勢(shì)不可逆轉(zhuǎn),汽車(chē)電動(dòng)化正受到世界各國(guó)政府和企業(yè)的高度重視[1-2],但是由于當(dāng)前車(chē)用動(dòng)力電池技術(shù)水平和充電基礎(chǔ)設(shè)施的限制,純電動(dòng)汽車(chē)與燃油車(chē)相比,有著續(xù)駛里程短,成本高昂,充電時(shí)間過(guò)長(zhǎng)的短板,無(wú)法滿足人們的需求。為了解決“里程焦慮”,增程式電動(dòng)汽車(chē)(Extended-Range Electric Vehicle,E-REV)作為混合動(dòng)力汽車(chē)和純電動(dòng)汽車(chē)的一種過(guò)渡車(chē)型,既能實(shí)現(xiàn)清潔電能的利用,又能保證續(xù)駛里程,逐漸成為研究熱點(diǎn)[3]。

增程式電動(dòng)汽車(chē)動(dòng)力系統(tǒng)結(jié)構(gòu)主要由驅(qū)動(dòng)電機(jī)、動(dòng)力電池、增程系統(tǒng)(小功率發(fā)動(dòng)機(jī)-發(fā)電機(jī)組)、主減速器以及差速器組成,各部件參數(shù)的合理匹配是整車(chē)開(kāi)發(fā)和控制策略制定的必要基礎(chǔ),對(duì)于提高整車(chē)動(dòng)力性能和續(xù)駛里程具有重要意義。文獻(xiàn)[4]~[6]基于車(chē)輛動(dòng)力學(xué)原理,對(duì)增程式電動(dòng)汽車(chē)電機(jī)、電池和發(fā)動(dòng)機(jī)的功率選取進(jìn)行了數(shù)值計(jì)算和仿真研究,文獻(xiàn)[7]從電機(jī)工作特性和汽車(chē)驅(qū)動(dòng)特性的合理匹配出發(fā),對(duì)E-REV動(dòng)力系統(tǒng)的參數(shù)設(shè)計(jì)進(jìn)行了分析,上述設(shè)計(jì)方法[4-7]多是沿用傳統(tǒng)汽車(chē)匹配流程,參數(shù)選擇缺乏對(duì)實(shí)際工況的考慮。

在對(duì)匹配參數(shù)仿真驗(yàn)證的過(guò)程中,增程式電動(dòng)汽車(chē)控制策略的選取同樣影響其性能優(yōu)劣,常用的控制策略有基于規(guī)則的定點(diǎn)控制策略和功率跟隨控制策略[8]以及包括神經(jīng)網(wǎng)絡(luò)控制、模糊控制等在內(nèi)的智能控制策略。智能控制策略在燃油經(jīng)濟(jì)性方面優(yōu)于基于規(guī)則的控制策略,但是基于規(guī)則的控制策略簡(jiǎn)單可行,在工程上應(yīng)用較多。文獻(xiàn)[9]根據(jù)不同的發(fā)動(dòng)機(jī)功率,選取了不同的增程器控制策略,優(yōu)化了整車(chē)空間布置和功率分布。文獻(xiàn)[10]在有利于增程式發(fā)動(dòng)機(jī)小型化的前提下,對(duì)比了4種不同的規(guī)則型控制策略在燃油經(jīng)濟(jì)性上的差異及原因,確定了最優(yōu)曲線控制策略用于增程式電動(dòng)汽車(chē)的優(yōu)越性。文獻(xiàn)[11]以E-REV為研究對(duì)象,利用模糊控制算法設(shè)計(jì)了以動(dòng)力電池SOC和驅(qū)動(dòng)電機(jī)需求功率為輸入,增程系統(tǒng)功率為輸出的能量管理策略,獲得了較好的控制效果。對(duì)于模糊控制和規(guī)則型控制策略控制參數(shù)的制定方法,以上文獻(xiàn)根據(jù)經(jīng)驗(yàn)分析給出,這使控制效果具有一定的隨機(jī)性,降低了控制策略的魯棒性和整車(chē)性能。文獻(xiàn)[12]引入遺傳尋優(yōu)算法,以發(fā)電機(jī)總發(fā)電量和燃油經(jīng)濟(jì)性為優(yōu)化目標(biāo),對(duì)所提出的三點(diǎn)控制策略進(jìn)行參數(shù)優(yōu)化,優(yōu)化后的控制效果明顯提升。

綜上所述,目前的研究在增程式動(dòng)力系統(tǒng)參數(shù)匹配以及相關(guān)參數(shù)的優(yōu)化制定過(guò)程中仍然存在一些對(duì)駕駛工況因素考慮不夠、對(duì)控制策略的優(yōu)化方法研究不足的問(wèn)題。本文首先在Simulink-Cruise聯(lián)合仿真平臺(tái)上利用整車(chē)基本參數(shù)建立了動(dòng)力系統(tǒng)初始模型,針對(duì)增程式電動(dòng)汽車(chē)匹配問(wèn)題,提出了結(jié)合典型工況統(tǒng)計(jì)分析的參數(shù)匹配方法和流程;然后根據(jù)整車(chē)動(dòng)力性指標(biāo)和續(xù)駛里程要求,對(duì)增程式電動(dòng)汽車(chē)驅(qū)動(dòng)電機(jī)、動(dòng)力電池和增程系統(tǒng)的參數(shù)進(jìn)行了系統(tǒng)的穩(wěn)態(tài)匹配設(shè)計(jì);緊接著對(duì)比分析了CD-CS型最優(yōu)曲線功率跟隨控制策略和定點(diǎn)控制策略在燃油經(jīng)濟(jì)性、增程系統(tǒng)效率以及動(dòng)力電池平均充電電流等方面的控制效果,確定了CD-CS型最優(yōu)曲線功率跟隨控制策略更適合當(dāng)前匹配參數(shù)。對(duì)于動(dòng)力系統(tǒng)參數(shù)優(yōu)化問(wèn)題,本文對(duì)部件參數(shù)和控制參數(shù)解耦優(yōu)化進(jìn)行了說(shuō)明,在純電模式下,優(yōu)化了主減速比,在增程模式下,采用了更易實(shí)現(xiàn)的粒子群尋優(yōu)算法,對(duì)所采用的功率跟隨控制策略的控制參數(shù)進(jìn)行優(yōu)化,給出了控制策略在指定工況下的最優(yōu)控制參數(shù),為增程式電動(dòng)汽車(chē)基于規(guī)則的控制策略控制參數(shù)的制定提供一種方法,也為后續(xù)復(fù)雜控制策略的完善奠定基礎(chǔ)。

1 E-REV動(dòng)力系統(tǒng)建模

1.1 E-REV性能指標(biāo)和基本參數(shù)

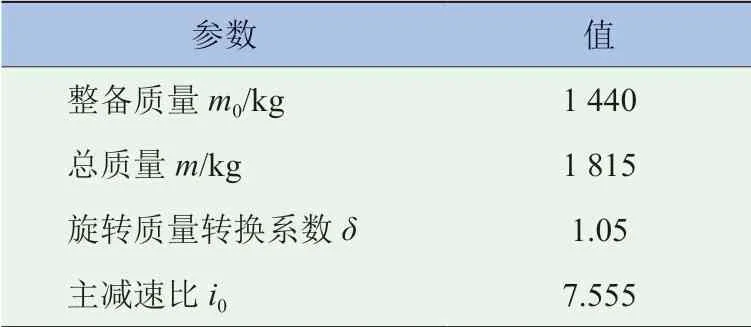

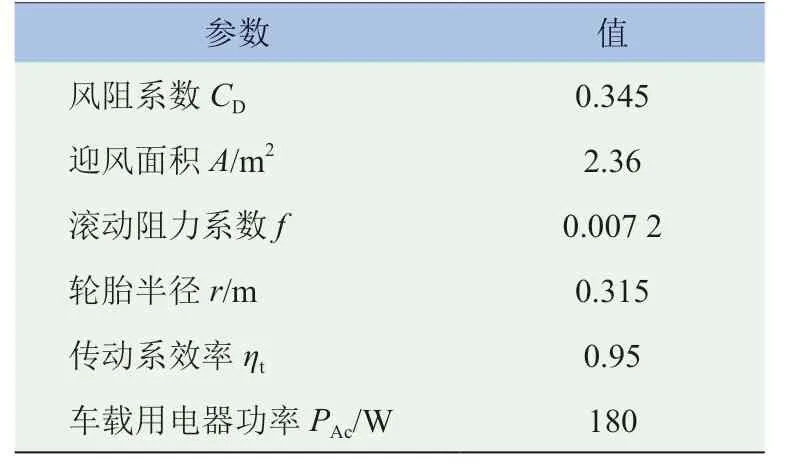

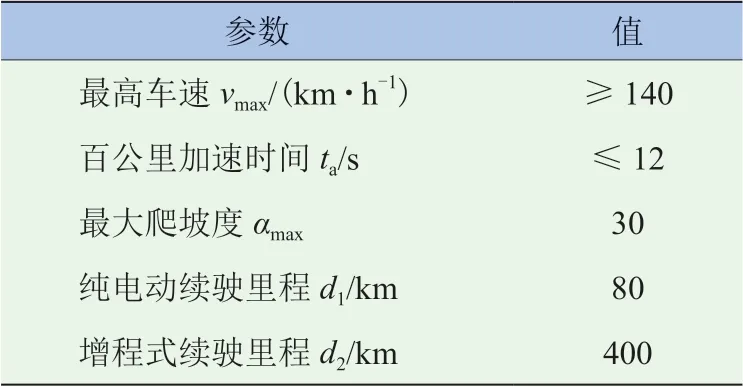

本研究是在某混合動(dòng)力汽車(chē)已有基本參數(shù)的基礎(chǔ)上進(jìn)行,其整車(chē)質(zhì)量、風(fēng)阻系數(shù)等基本參數(shù)見(jiàn)表1,動(dòng)力性和經(jīng)濟(jì)性等性能指標(biāo)見(jiàn)表2。

表 1 整車(chē)基本參數(shù)

續(xù)表1

表 2 整車(chē)性能指標(biāo)

1.2 基于Cruise 的整車(chē)模型

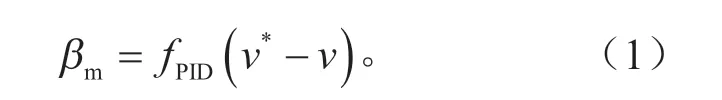

根據(jù)表1中的整車(chē)基本參數(shù),在Cruise中建立整車(chē)仿真模型,建模的關(guān)鍵部分有駕駛員模型,電機(jī)模型,電池模型和發(fā)動(dòng)機(jī)模型,相關(guān)參數(shù)采用初始值,并在后續(xù)匹配過(guò)程中不斷修正。其中,駕駛員模型模擬駕駛員控制車(chē)輛跟隨目標(biāo)車(chē)速行駛的狀態(tài),根據(jù)車(chē)速偏差給出踏板信號(hào),如式(1)所示:

式中:βm為車(chē)輛踏板信號(hào),βm>0為驅(qū)動(dòng)信號(hào),βm<0為制動(dòng)信號(hào);v*為目標(biāo)車(chē)速;v為實(shí)際車(chē)速。

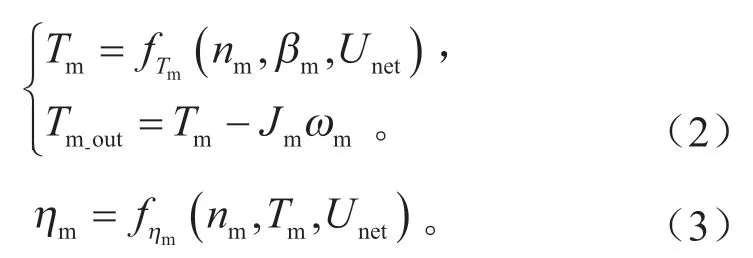

Cruise中驅(qū)動(dòng)電機(jī)模型根據(jù)駕駛員給出的踏板信號(hào)、當(dāng)前電機(jī)轉(zhuǎn)速以及當(dāng)前總線電壓下的電機(jī)外特性轉(zhuǎn)矩線查表得出電機(jī)的輸出轉(zhuǎn)矩,再結(jié)合電機(jī)轉(zhuǎn)速和總線電壓可求出電機(jī)效率和電機(jī)電流,如式(2)~(4)所示:

式中:Tm為電機(jī)查表轉(zhuǎn)矩;Tm-out為電機(jī)輸出轉(zhuǎn)矩;ηm為電機(jī)效率;Im為電機(jī)電流;nm,Unet分別為電機(jī)轉(zhuǎn)速和母線電壓。

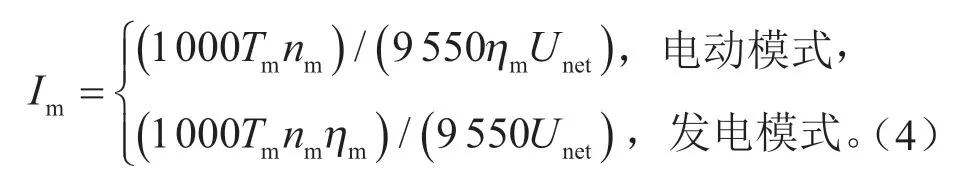

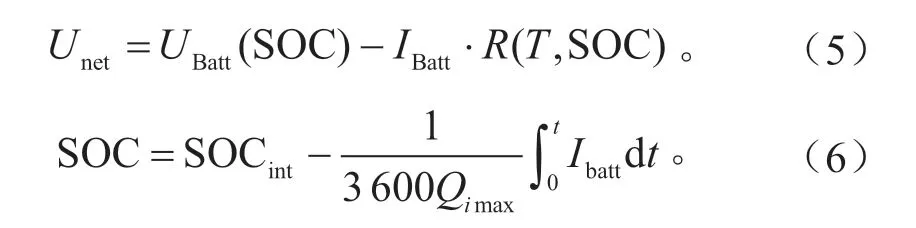

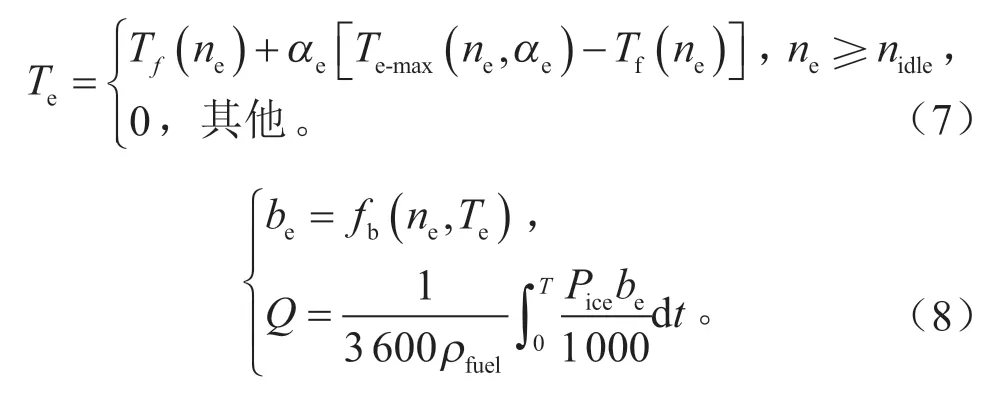

動(dòng)力電池采用等效電路模型,母線電壓由電池電壓和電池電流計(jì)算,電池電壓隨電池SOC變化,電池內(nèi)阻隨電池的溫度和SOC變化,具體計(jì)算如式(5)~(6)所示:

式中:UBatt為電池開(kāi)路電壓;IBatt,R,SOC分別為電池電流、電阻和荷電狀態(tài);Qimax為電池最大容量。

發(fā)動(dòng)機(jī)在轉(zhuǎn)速小于怠速轉(zhuǎn)速時(shí)輸出轉(zhuǎn)矩為0,在轉(zhuǎn)速大于怠速轉(zhuǎn)速時(shí)輸出轉(zhuǎn)矩由發(fā)動(dòng)機(jī)實(shí)際轉(zhuǎn)速和節(jié)氣門(mén)開(kāi)度查表得到,發(fā)動(dòng)機(jī)轉(zhuǎn)矩輸出模型如式(7)所示。發(fā)動(dòng)機(jī)油耗的計(jì)算則是根據(jù)發(fā)動(dòng)機(jī)功率和燃油質(zhì)量流量計(jì)算得出,發(fā)動(dòng)機(jī)油耗模型如式(8)所示。

式(7)中:Te為發(fā)動(dòng)機(jī)輸出轉(zhuǎn)矩;Tf為發(fā)動(dòng)機(jī)摩擦轉(zhuǎn)矩;ne,nidle,αe,Te-max分別為發(fā)動(dòng)機(jī)轉(zhuǎn)速、怠速轉(zhuǎn)速、節(jié)氣門(mén)開(kāi)度和峰值轉(zhuǎn)矩。式(8)中:Q為發(fā)動(dòng)機(jī)油耗,L;Pice為發(fā)動(dòng)機(jī)功率,kW;be為燃油消耗率,g/kWh;ρfuel為燃油密度,kg/L。

2 E-REV動(dòng)力系統(tǒng)參數(shù)匹配

2.1 驅(qū)動(dòng)電機(jī)匹配

2.1.1 驅(qū)動(dòng)電機(jī)的峰值功率

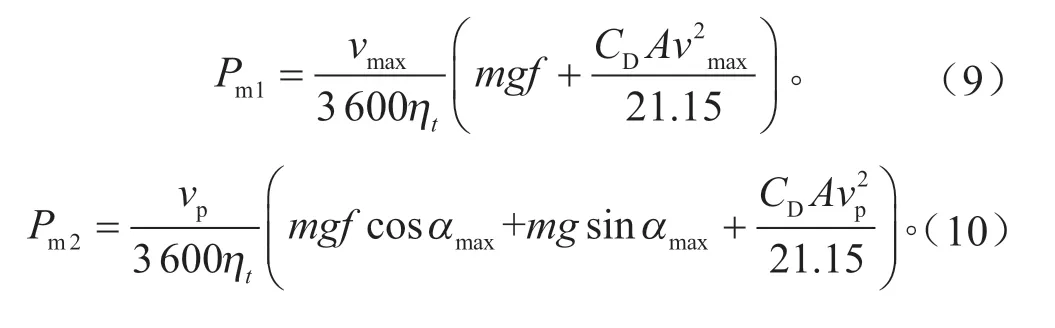

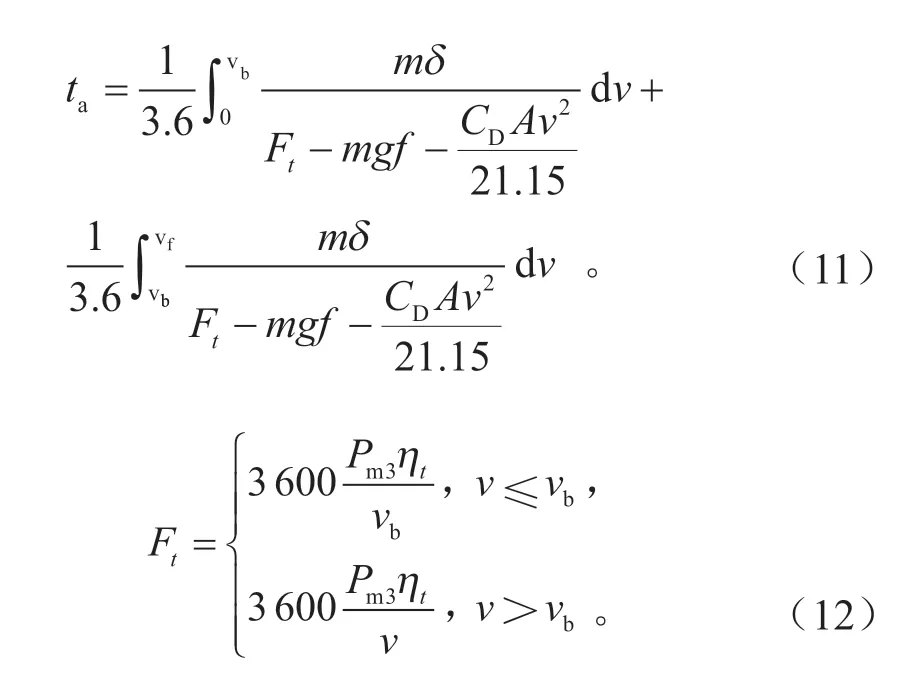

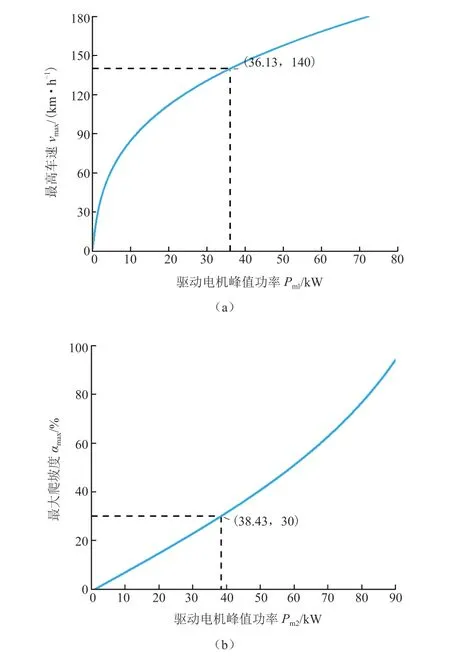

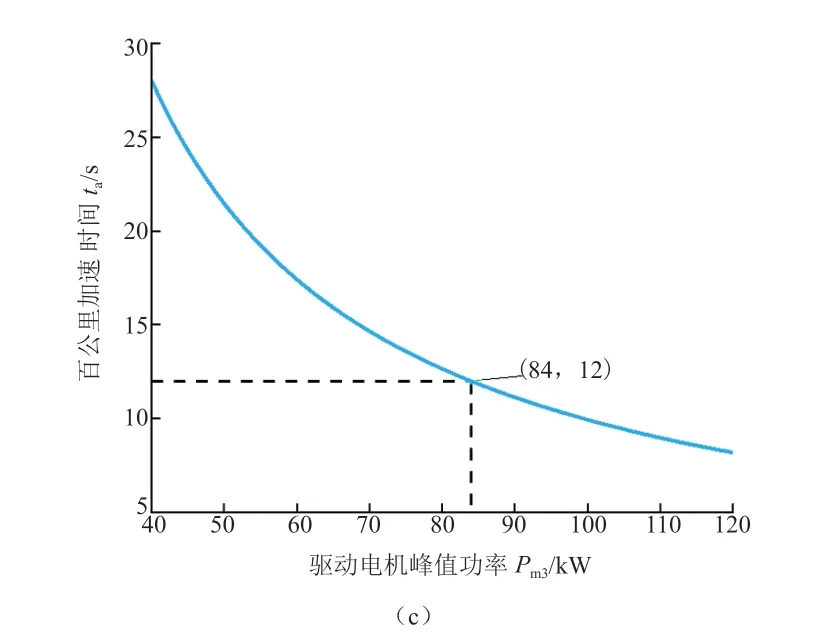

驅(qū)動(dòng)電機(jī)的峰值功率由整車(chē)的性能指標(biāo)確定,峰值功率應(yīng)該達(dá)到最高車(chē)速vmax、最大爬坡度αmax及百公里加速時(shí)間ta分別對(duì)應(yīng)的最大功率需求Pm1,Pm2,Pm3,下面對(duì)上述3個(gè)功率需求進(jìn)行計(jì)算分析,如式(9)~(11)所示:

式(9)中:g為重力加速度,g=9.8 m/s2。式(10)中:vp為增程式電動(dòng)汽車(chē)爬坡車(chē)速αmax為增程式電動(dòng)汽車(chē)最大爬坡度,。式(11)中:ta為0-100 km/h加速時(shí)間,由于電機(jī)的工作特性,所以加速時(shí)間為恒轉(zhuǎn)矩加速時(shí)間和恒功率加速時(shí)間之和,取基速處車(chē)速vb=45 km/h。式(12)表示不同車(chē)速時(shí)驅(qū)動(dòng)力Ft的大小,將其代入式(11)便可得到ta和Pm3的關(guān)系。

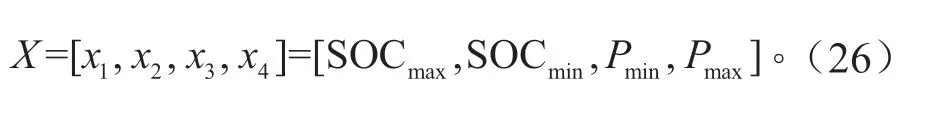

將相關(guān)參數(shù)代入式(9)~(12),分別計(jì)算得到如圖1所示的最高車(chē)速-峰值功率曲線、最大爬坡度-峰值功率曲線以及0-100 km/h加速時(shí)間-峰值功率曲線。

圖 1 動(dòng)力性與驅(qū)動(dòng)電機(jī)峰值功率

由圖1可知,要滿足表2中的整車(chē)動(dòng)力性指標(biāo),則驅(qū)動(dòng)電機(jī)峰值功率Pm1≥36.13 km,Pm2≥38.43 kW,Pm3≥84 kW。驅(qū)動(dòng)電機(jī)的峰值功率滿足:

因此,匹配一臺(tái)峰值功率為90 kW的驅(qū)動(dòng)電機(jī)為宜。

2.1.2 驅(qū)動(dòng)電機(jī)的額定功率和額定轉(zhuǎn)速

式中:Pme為驅(qū)動(dòng)電機(jī)的額定功率;λ為電機(jī)的過(guò)載系數(shù),按照過(guò)載系數(shù)1.8進(jìn)行功率匹配,可得電機(jī)的額定功率為Pme=50 kW。

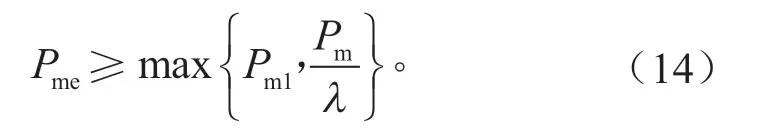

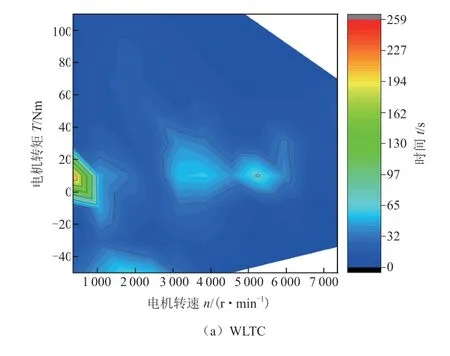

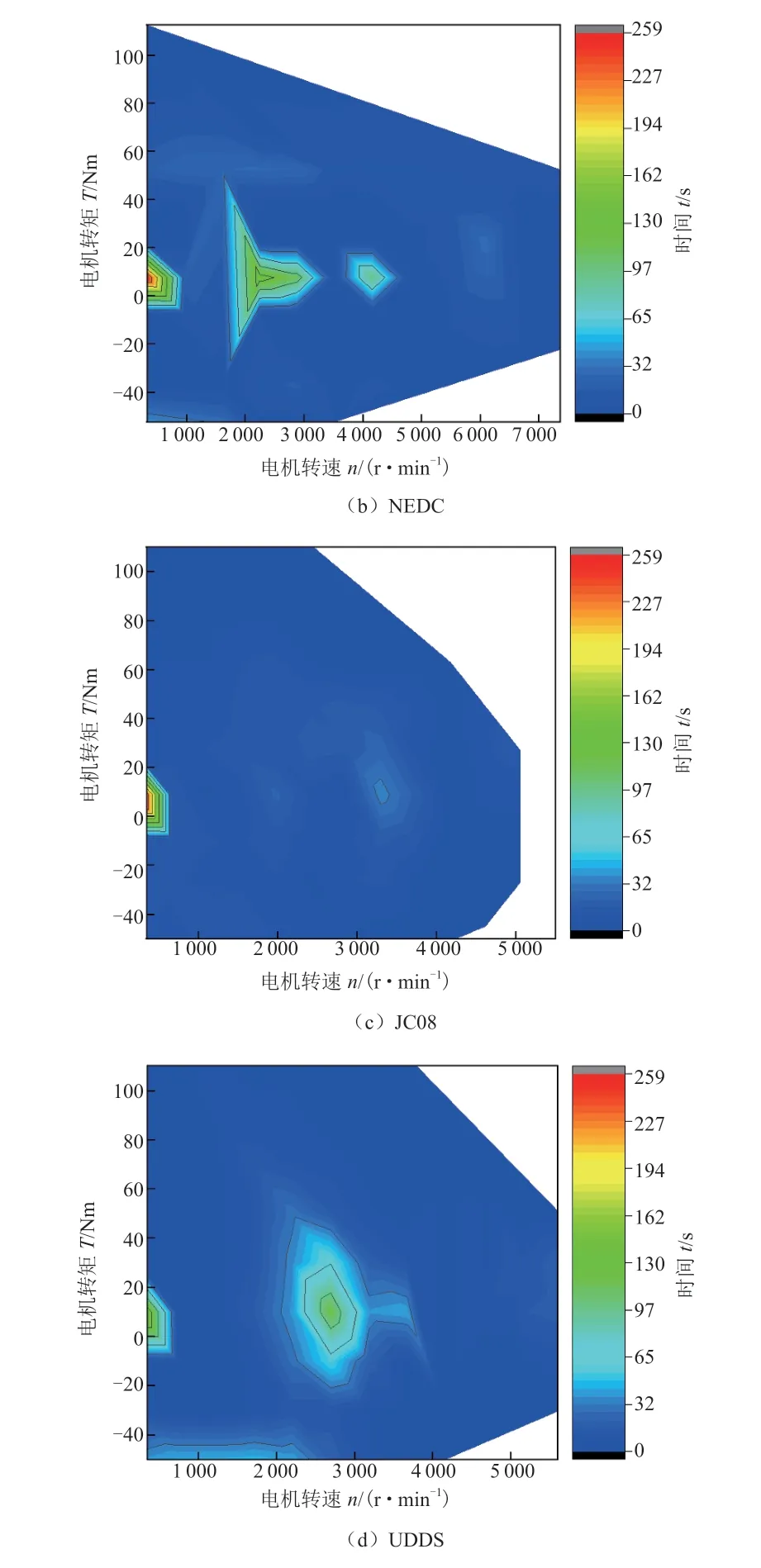

圖 2 各工況電機(jī)工作點(diǎn)時(shí)間分布圖

對(duì)于額定轉(zhuǎn)速的選擇,文獻(xiàn)[13]提出通過(guò)分析駕駛員習(xí)慣的增程式電動(dòng)汽車(chē)匹配方法,相比傳統(tǒng)方法有所改進(jìn),但是對(duì)于駕駛員習(xí)慣的統(tǒng)計(jì)數(shù)據(jù)量龐大,且難以保證數(shù)據(jù)的準(zhǔn)確性。因此,本文基于4種確定的典型循環(huán)工況(NEDC、WLTC、UDDS、JC08)在Avl-Cruise中計(jì)算出驅(qū)動(dòng)電機(jī)運(yùn)行工作點(diǎn)的工作時(shí)間分布,如圖2所示,橫軸為電機(jī)轉(zhuǎn)速(r /min),縱軸為電機(jī)轉(zhuǎn)矩(N),圖中等線為對(duì)應(yīng)工作點(diǎn)的工作時(shí)間(s)。由圖可知,驅(qū)動(dòng)電機(jī)大部分工作點(diǎn)都分布在2 500~3 500 r/min之間,而電機(jī)在額定轉(zhuǎn)速附近效率最高,因此,以電機(jī)工作高頻區(qū)和高效區(qū)重合為原則,綜合考慮給定驅(qū)動(dòng)電機(jī)的額定轉(zhuǎn)nme為3 000 r/min。

2.1.3 驅(qū)動(dòng)電機(jī)最高轉(zhuǎn)速

將相關(guān)參數(shù)代入式中,求解計(jì)算得電機(jī)最高轉(zhuǎn)速為8 906 r/min,取整為9 000 r/min。

最終確定驅(qū)動(dòng)電機(jī)的基本參數(shù),見(jiàn)表3。

2.2 動(dòng)力電池匹配

2.2.1 電壓匹配

電池電壓的匹配原則是在滿足峰值功率和附件功率需求的情況下,電池電壓不低于額定電壓的要求。

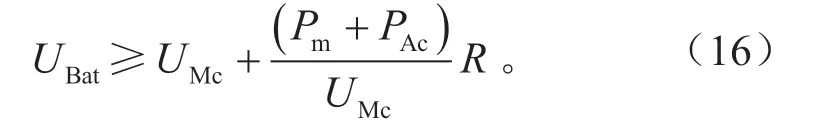

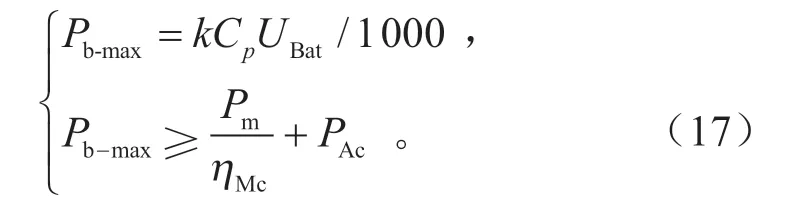

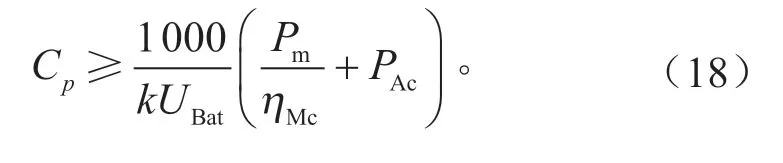

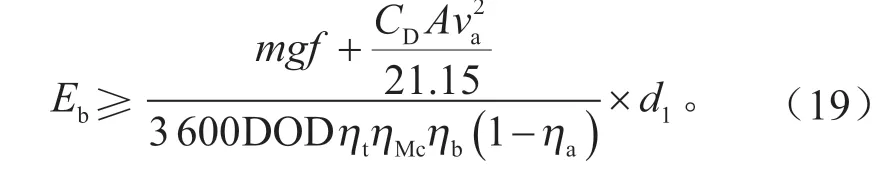

式中:UBat為電池電壓;PAc為附件功率;Pm為驅(qū)動(dòng)電機(jī)峰值功率;Um為驅(qū)動(dòng)電機(jī)額定電壓;R為電池內(nèi)阻。代入前文驅(qū)動(dòng)電機(jī)匹配參數(shù),得到UBat≥345.34 V。參考GB/T18488.1—2015中有關(guān)電源電壓等級(jí)的規(guī)定,選擇動(dòng)力電池的額定電壓UBat=350 V。

2.2.2 功率匹配

電池功率匹配的原則是電池額定功率滿足電機(jī)和附件的功率需求,以保證純電模式下的整車(chē)性能。

等價(jià)于:

式中:k為電池的最大放電倍率;Cp為功率要求的電池容量;ηMc為電機(jī)和電機(jī)控制器的平均效率,ηMc=0.92,其余參數(shù)見(jiàn)表1和表2 。

2.2.3 能量匹配

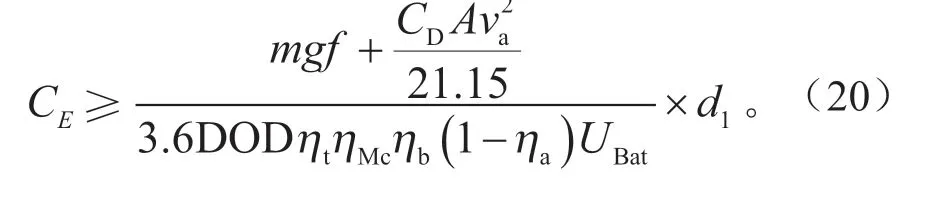

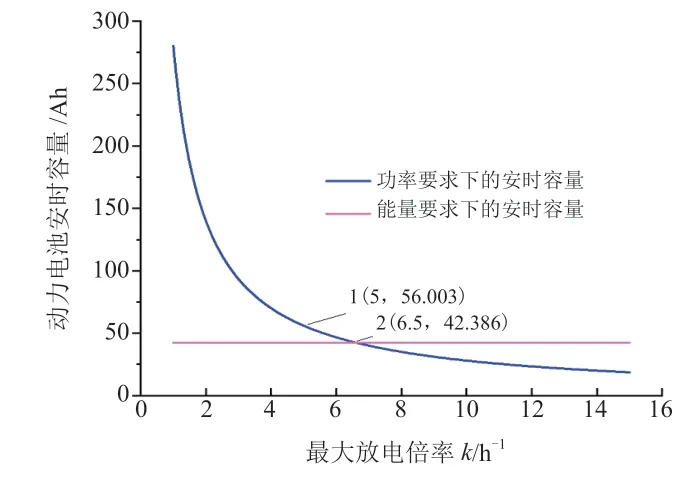

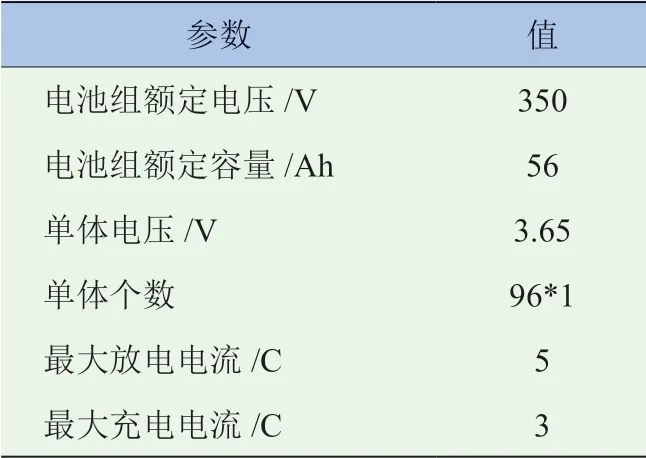

電池能量的匹配原則是電池總能量需要滿足整車(chē)的純電續(xù)駛里程,根據(jù)GB/T18386—2017中的規(guī)定,應(yīng)用90 km/h等速法進(jìn)行電動(dòng)汽車(chē)?yán)m(xù)駛里程試驗(yàn),動(dòng)力電池的總能量滿足純電動(dòng)續(xù)駛里程d1的能量要求,即:

等價(jià)于:

式中:CE表示能量要求下的動(dòng)力電池容量;DOD為動(dòng)力電池的放電深度,DOD=0.8;ηb為動(dòng)力電池的平均放電效率,ηb=0.95;ηa為汽車(chē)附件能量消耗比例系數(shù),ηa=0.008;其余參數(shù)見(jiàn)表1和表2。將相關(guān)參數(shù)代入式(16)~(19),可得圖3所示的動(dòng)力電池最大放電倍率-安時(shí)容量曲線。

動(dòng)力電池容量Cb按下式進(jìn)行選取:

圖 3 電池最大放電率-安時(shí)容量曲線

由式(21)得到圖3中的點(diǎn)2,對(duì)應(yīng)動(dòng)力電池容量為42.386 Ah,最大放電率為6.6 h-1。但考慮到E-REV動(dòng)力電池容量較大,實(shí)際車(chē)用電池的最大放電倍率范圍通常不超過(guò)5 h-1,選擇點(diǎn)1處最大放電倍率為5 h-1,容量為56 Ah更為合理。

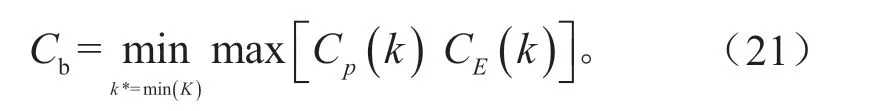

最終確定動(dòng)力電池的主要參數(shù)見(jiàn)表4。

表 4 磷酸鐵鋰電池(LiFePO4)電池參數(shù)

2.3 增程系統(tǒng)匹配

增程系統(tǒng)由發(fā)動(dòng)機(jī)、發(fā)電機(jī)及其控制器組成,發(fā)動(dòng)機(jī)和發(fā)電機(jī)串聯(lián)耦合,其參數(shù)匹配決定了整車(chē)的續(xù)駛里程長(zhǎng)短和燃油經(jīng)濟(jì)性好壞。

2.3.1 發(fā)動(dòng)機(jī)功率匹配

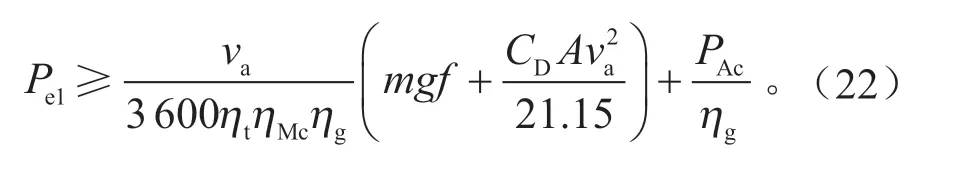

發(fā)動(dòng)機(jī)的功率匹配原則是在增程模式下發(fā)動(dòng)機(jī)輸出功率滿足驅(qū)動(dòng)電機(jī)和附件的功率要求,同時(shí)兼顧發(fā)動(dòng)機(jī)效率,即典型城市工況或常用巡航車(chē)速時(shí)的功率需求與發(fā)動(dòng)機(jī)高效工作區(qū)域盡量重合,式(22)為等速巡航時(shí)發(fā)動(dòng)機(jī)的功率計(jì)算。

式中:ηMc為驅(qū)動(dòng)電機(jī)及其控制器的平均效率,ηMc=0 0.92;ηg為發(fā)電機(jī)及其控制器的平均效率,ηg=0.92;va為等速巡航時(shí)的車(chē)速,取va=90 km/h,代入?yún)?shù)計(jì)算得

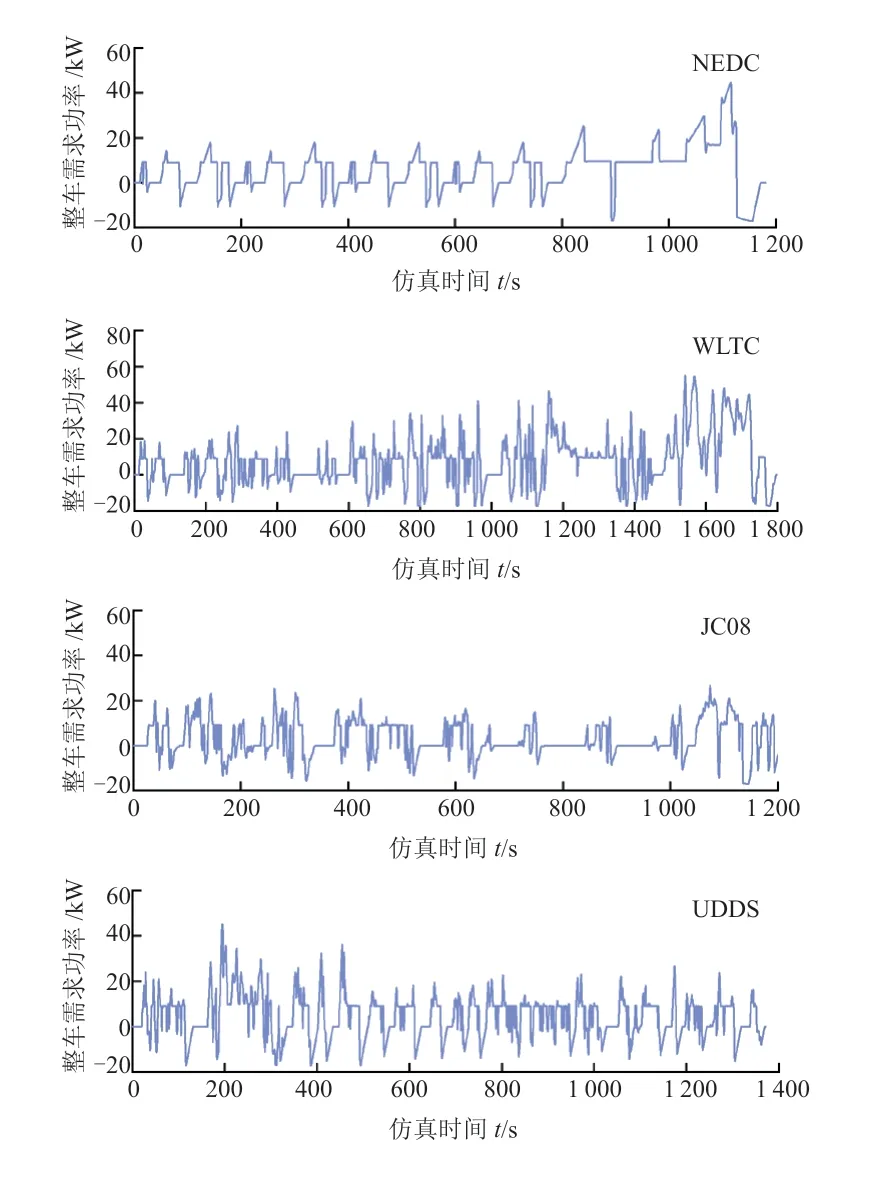

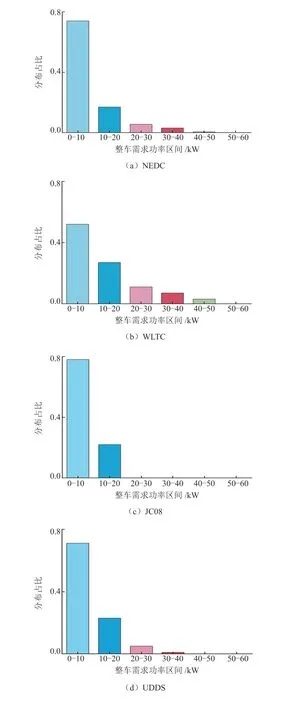

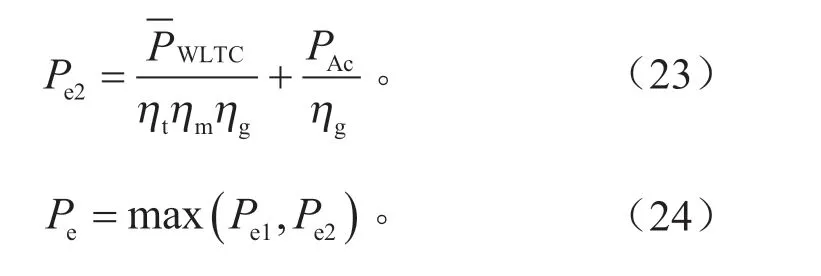

此外,考慮到典型城市工況對(duì)整車(chē)功率匹配的影響,增程系統(tǒng)需要滿足大多數(shù)行駛工況下的動(dòng)力性要求。基于整車(chē)基本參數(shù)對(duì)增程式電動(dòng)汽車(chē)在各行駛工況下的整車(chē)需求功率進(jìn)行統(tǒng)計(jì)分析,利用AVL-Cruise計(jì)算得到NEDC、WLTC、JC08、UDDS工況下整車(chē)需求功率及區(qū)間分布如圖(4)~(5)所示。

圖 4 NEDC、WLTC、JC08和UDDS工況整車(chē)需求功率

由圖可知,4種典型工況下整車(chē)需求功率大部分時(shí)間都小于60 kW,功率需求集中于0~20 kW,占比達(dá)到了0.7左右。WLTC工況的峰值功率最大,為63 kW,JC08工況的峰值功率最小,為25 kW。WLTC工況下整車(chē)平均需求功率達(dá)到了17.23 kW,其余典型工況的平均需求功率均小于此值。

圖 5 各工況整車(chē)需求功率區(qū)間分布

由于增程式電動(dòng)汽車(chē)發(fā)動(dòng)機(jī)驅(qū)動(dòng)功率不需要滿足整車(chē)的峰值功率需求,所以允許選擇較小的發(fā)動(dòng)機(jī),其功率只需滿足增程模式下指定工況的持續(xù)功率需求。以WLTC工況的平均需求功率為計(jì)算標(biāo)準(zhǔn),根據(jù)式(22)~(24)計(jì)算得到發(fā)動(dòng)機(jī)常用工作點(diǎn)功率需求

2.3.2 發(fā)電機(jī)匹配

發(fā)電機(jī)參數(shù)匹配時(shí),需要綜合考慮發(fā)動(dòng)機(jī)和發(fā)電機(jī)間的總體動(dòng)力傳遞方式,本文中發(fā)動(dòng)機(jī)與發(fā)電機(jī)同軸連接構(gòu)成一體化結(jié)構(gòu),發(fā)電機(jī)與發(fā)動(dòng)機(jī)的工作轉(zhuǎn)速及機(jī)械輸出功率等應(yīng)盡可能保持一致,以滿足工作平順性要求。發(fā)電機(jī)額定輸出功率應(yīng)和發(fā)動(dòng)機(jī)高效區(qū)相匹配,由此計(jì)算發(fā)電機(jī)額定功率為

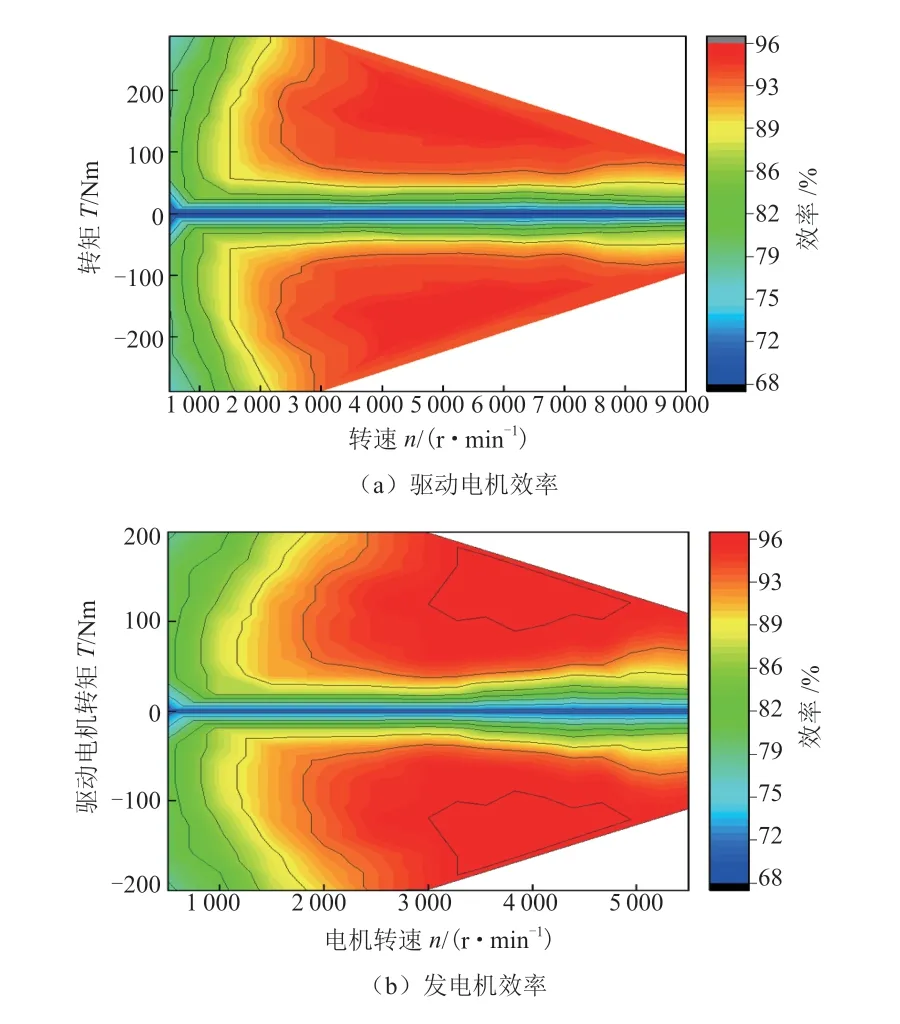

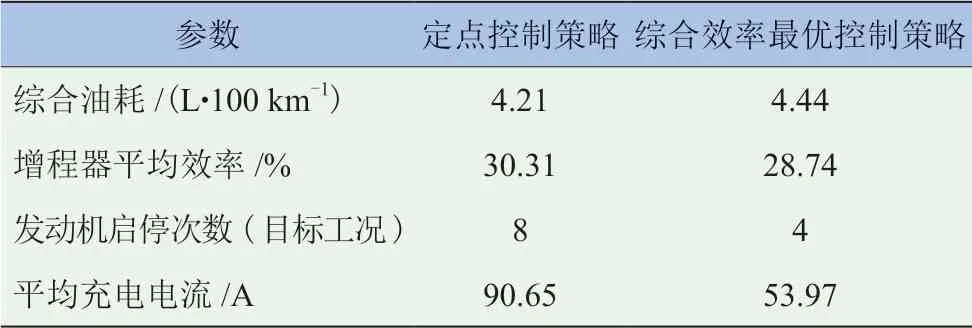

根據(jù)匹配計(jì)算的各部件相關(guān)參數(shù)選擇合理的試驗(yàn)數(shù)據(jù)對(duì)動(dòng)力系統(tǒng)模型進(jìn)行完善和修正,為了保證發(fā)動(dòng)機(jī)效率,實(shí)際選擇的發(fā)動(dòng)機(jī)高效區(qū)功率至少需要大于前文計(jì)算得到的常用工作點(diǎn)功率,過(guò)小的功率選擇會(huì)使發(fā)動(dòng)機(jī)長(zhǎng)期處于高負(fù)荷狀態(tài),效率降低,過(guò)大的功率選擇會(huì)對(duì)整車(chē)成本和布置安裝空間有影響,合適的發(fā)動(dòng)機(jī)功率選擇有助于整車(chē)綜合性能的提升。本文選擇的發(fā)動(dòng)機(jī)和發(fā)電機(jī)功率較匹配計(jì)算值偏大,在增程模式下能夠提供充足的充電功率,對(duì)于發(fā)動(dòng)機(jī)效率和動(dòng)力電池壽命等關(guān)鍵因素的影響可通過(guò)控制策略的合理設(shè)計(jì)達(dá)到較優(yōu)水平,選擇的驅(qū)動(dòng)電機(jī)效率、發(fā)電機(jī)效率以及發(fā)動(dòng)機(jī)萬(wàn)有特性曲線如圖6所示,其中發(fā)動(dòng)機(jī)在160 Nm,2 500 r/min時(shí)比油耗最低,為216.5 g·kWh。

圖 6 電機(jī)和發(fā)動(dòng)機(jī)試驗(yàn)數(shù)據(jù)

2.4 動(dòng)力性驗(yàn)證

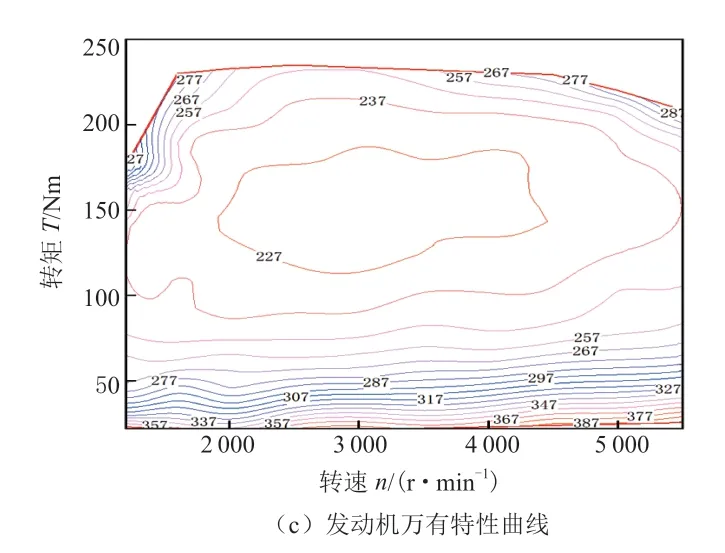

增程式電動(dòng)汽車(chē)動(dòng)力性仿真結(jié)果如圖7所示,仿真結(jié)果表明車(chē)速為25 km/h時(shí),最大爬坡度為38.14%,0-100 km/h的加速時(shí)間為11.05 s,最高車(chē)速為141.51 km/h,滿足增程式電動(dòng)汽車(chē)動(dòng)力性能指標(biāo),表明驅(qū)動(dòng)電機(jī)參數(shù)匹配合理。

圖 7 動(dòng)力性仿真結(jié)果

3 控制策略設(shè)計(jì)

由于動(dòng)力電池容量充足,且整車(chē)動(dòng)力性與發(fā)動(dòng)機(jī)機(jī)械解耦,為了達(dá)到更好的燃油經(jīng)濟(jì)性和排放性,E-REV控制策略區(qū)別于傳統(tǒng)發(fā)動(dòng)機(jī)控制,可以使發(fā)動(dòng)機(jī)持續(xù)工作在其高效區(qū)域,常用的方法有基于規(guī)則的恒溫式定點(diǎn)控制策略和功率跟隨控制策略。恒溫式定點(diǎn)控制策略根據(jù)動(dòng)力電池SOC控制發(fā)動(dòng)機(jī)的啟停,使發(fā)動(dòng)機(jī)一直工作在其效率最高點(diǎn),輸出功率恒定且不隨驅(qū)動(dòng)電機(jī)需求功率而改變,SOC變化為CD-CS型。功率跟隨控制策略則是根據(jù)需求功率的不同隨時(shí)改變發(fā)動(dòng)機(jī)的工作點(diǎn),以使增程系統(tǒng)輸出功率跟隨整車(chē)需求功率,發(fā)動(dòng)機(jī)工作點(diǎn)分布于增程系統(tǒng)效率最優(yōu)曲線上某一連續(xù)范圍,或者該曲線上多個(gè)固定的功率輸出點(diǎn)上[12,14],動(dòng)力電池SOC變化可以為CD-CS型,也可以為BL型[15]。

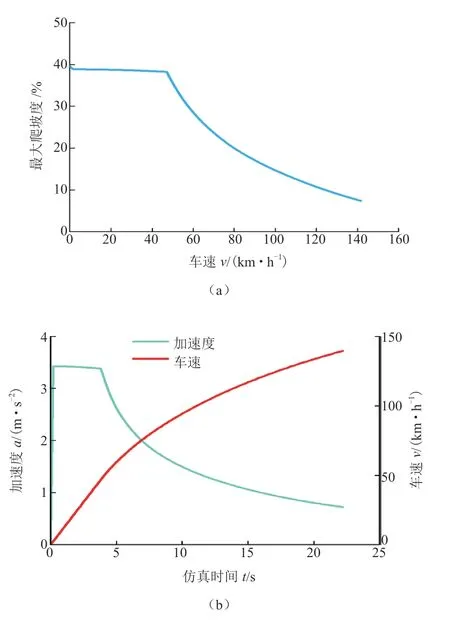

3.1 CD-CS型最優(yōu)曲線功率跟隨策略

為了進(jìn)一步驗(yàn)證匹配參數(shù)在增程模式下的合理性,并且簡(jiǎn)化計(jì)算過(guò)程,采用CD-CS型功率跟隨控制策略作為增程系統(tǒng)控制策略。其控制邏輯如圖8所示,當(dāng)動(dòng)力電池SOC處于高位時(shí),執(zhí)行CD模式,整車(chē)需求功率Preq由動(dòng)力電池提供,增程系統(tǒng)輸出功率PAPU=0;當(dāng)電池SOC低于SOC下限值或者需求功率高于電池額定放電功率Pbatt時(shí),進(jìn)入CS模式,此時(shí)增程系統(tǒng)開(kāi)啟,發(fā)動(dòng)機(jī)工作在增程系統(tǒng)效率最優(yōu)曲線上,發(fā)動(dòng)機(jī)輸出功率在一定范圍內(nèi)跟隨整車(chē)需求功率。

圖 8 功率跟隨控制策略

3.2 控制策略仿真分析

動(dòng)力電池SOC初始值越高,則E-REV純電續(xù)駛里程越長(zhǎng)。為了便于研究增程模式下的整車(chē)性能,可將初始SOC值設(shè)定為一個(gè)相對(duì)較低值,而SOC上限值一般由具體策略決定,下限值則是由電池本身特性決定,當(dāng)電池SOC過(guò)低,電池內(nèi)阻會(huì)急劇增加,降低電池放電效率, 所以SOC下限值不應(yīng)低于某一特定值。根據(jù)本文得到的電池特性數(shù)據(jù),仿真中設(shè)置SOC初始值為0.6,設(shè)置控制參數(shù)SOC上限值為0.4,下限值為0.3,由發(fā)動(dòng)機(jī)萬(wàn)有特性設(shè)置功率跟隨上限值為60 kW,下限值為10 kW,在WLTC工況下進(jìn)行仿真,以確定前文匹配參數(shù)是否符合實(shí)際工況要求。

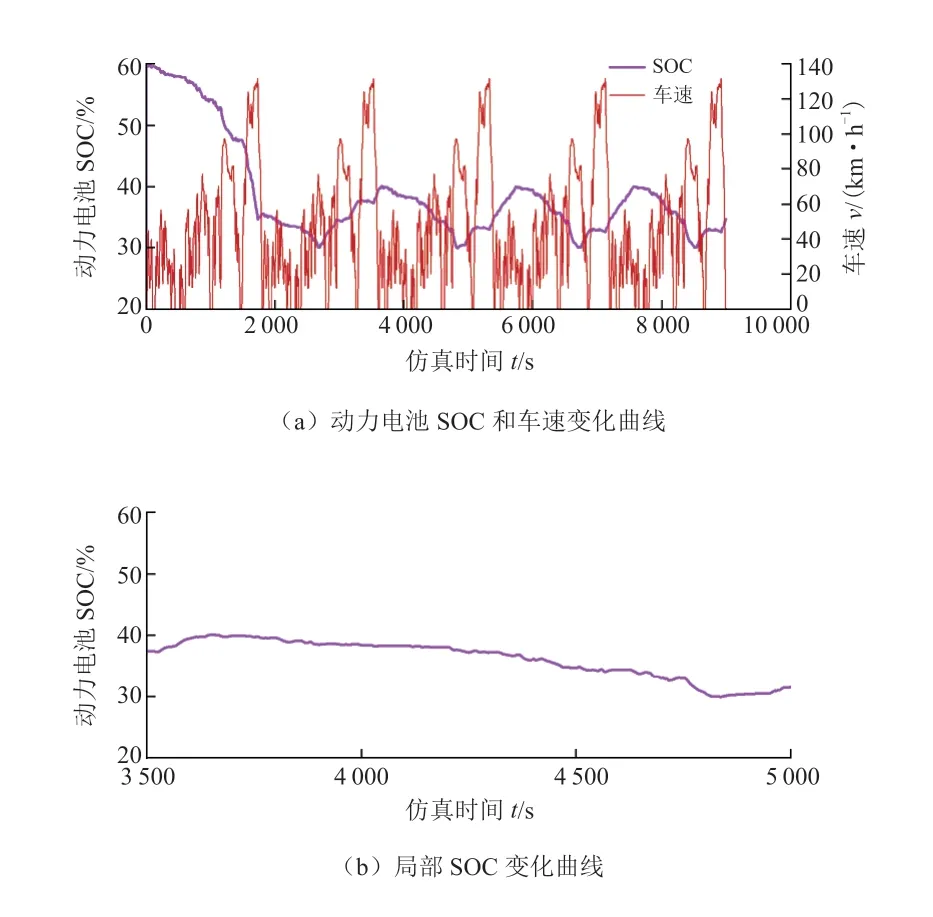

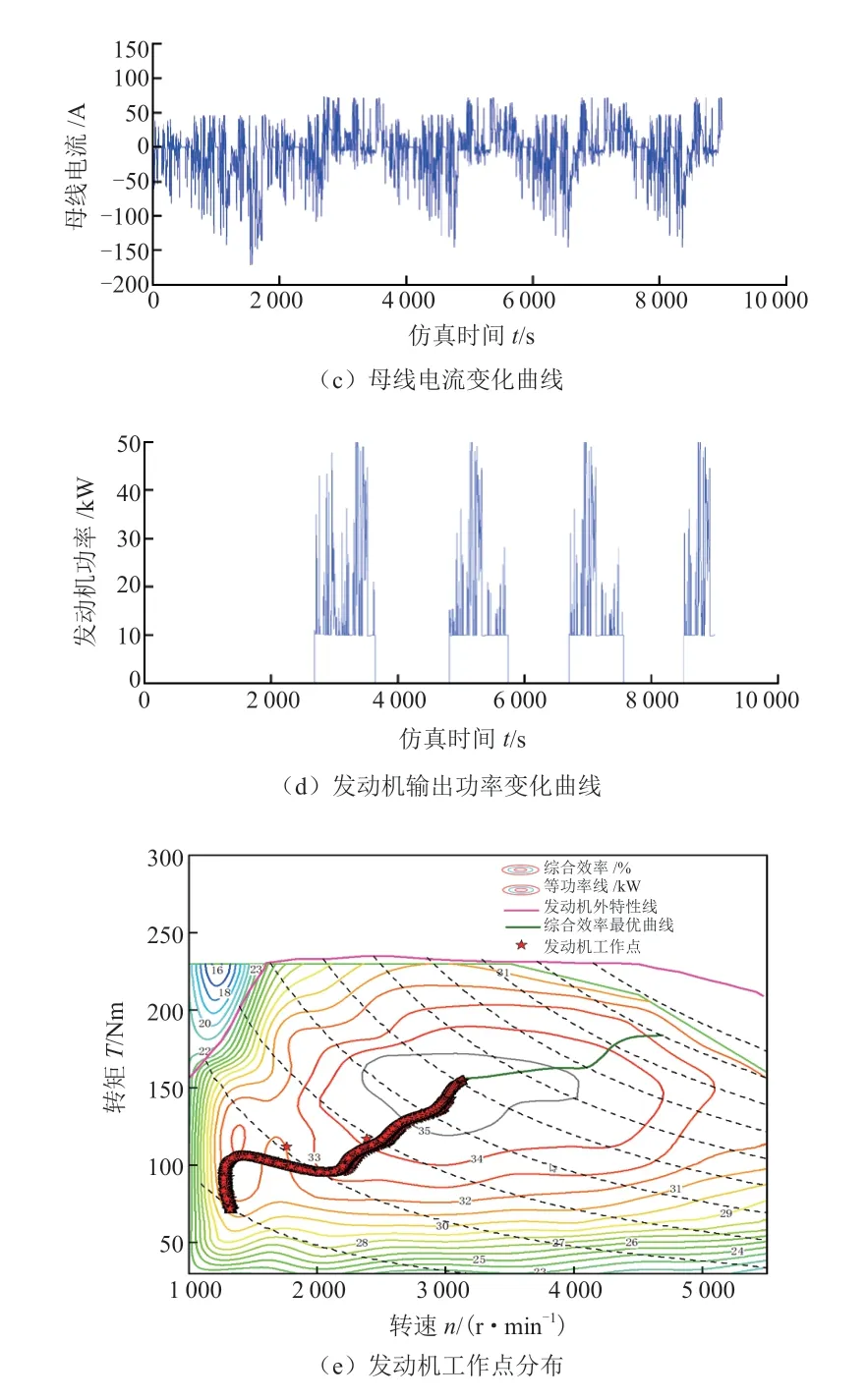

仿真結(jié)果如圖9所示。由圖9a和d可知,仿真初期,隨著工況車(chē)速變化,整車(chē)需求功率消耗由動(dòng)力電池提供,電池電量不斷減少,當(dāng)SOC到達(dá)SOC下限0.3后,增程系統(tǒng)開(kāi)啟,發(fā)動(dòng)機(jī)-發(fā)電機(jī)組輸出功率,跟隨整車(chē)需求功率,使電池SOC在0.3~0.4間規(guī)律波動(dòng)。從圖9b局部SOC變化可以看出CD-CS型最優(yōu)曲線功率跟隨控制策略使動(dòng)力電池SOC在增程模式下變化緩慢,有效地避免了電池充電和放電過(guò)程的頻繁切換。母線電流變化曲線如圖9c所示,動(dòng)力電池最大充電電流為72.71 A,不超過(guò)3 C,最大放電電流為172.05 A,不超過(guò)5 C,符合匹配設(shè)計(jì)的電池工作特性,發(fā)動(dòng)機(jī)工作點(diǎn)分布如圖9e所示,保證了整車(chē)綜合效率。與定點(diǎn)控制策略相比,如表5所示,CD-CS型最優(yōu)曲線控制策略由于發(fā)動(dòng)機(jī)轉(zhuǎn)速變化,雖然在各個(gè)轉(zhuǎn)速點(diǎn)效率最優(yōu),但是總體效率略差,使得燃油經(jīng)濟(jì)性不如定點(diǎn)控制策略,但在此控制策略下平均充電電流降低了40.46%,在目標(biāo)工況發(fā)動(dòng)機(jī)啟停次數(shù)減少了50%,說(shuō)明CD-CS型最優(yōu)曲線功率跟隨控制策略更適合當(dāng)前整車(chē)設(shè)計(jì)參數(shù)。

圖 9 五個(gè)WLTC工況仿真結(jié)果

表 5 與定點(diǎn)控制策略對(duì)比

4 E-REV動(dòng)力系統(tǒng)參數(shù)優(yōu)化

增程式電動(dòng)汽車(chē)的參數(shù)優(yōu)化是多目標(biāo)非線性?xún)?yōu)化問(wèn)題,影響因素眾多。本文在穩(wěn)態(tài)匹配的基礎(chǔ)上,結(jié)合試驗(yàn)數(shù)據(jù),使電機(jī)和發(fā)動(dòng)機(jī)的參數(shù)得以確定,縮小了優(yōu)化范圍,主要對(duì)部件參數(shù)主減速比和相關(guān)控制參數(shù)進(jìn)行優(yōu)化。

4.1 主減速比優(yōu)化

增程式電動(dòng)汽車(chē)傳動(dòng)系統(tǒng)對(duì)整車(chē)動(dòng)力性能影響較大,主減速比i0的大小決定了整車(chē)動(dòng)力性和驅(qū)動(dòng)電機(jī)工作效率,因此,首先對(duì)主減速比進(jìn)行優(yōu)化。

由于增程式電動(dòng)汽車(chē)前后功率鏈沒(méi)有機(jī)械耦合,對(duì)于主減速比的優(yōu)化可以單獨(dú)考慮。以純電模式下驅(qū)動(dòng)電機(jī)電耗作為評(píng)價(jià)指標(biāo),主減速比在其可取范圍內(nèi)滿足動(dòng)力性指標(biāo)即可。

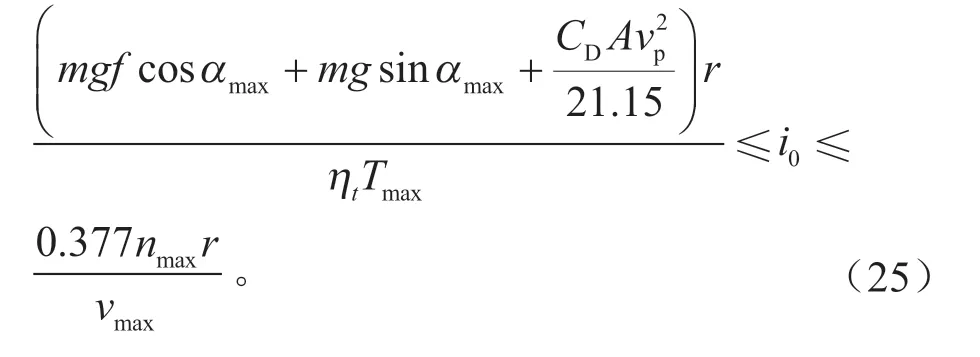

主減速比上限由電機(jī)最高轉(zhuǎn)速和最高車(chē)速?zèng)Q定,下限由車(chē)輛的最大爬坡度和電機(jī)的最大轉(zhuǎn)矩確定:

在該范圍內(nèi)設(shè)置控制參數(shù)與上節(jié)相同,在單個(gè)WLTC和NEDC工況下的仿真結(jié)果如圖10所示。

圖 10 電耗隨主減速比i變化曲線

隨著主減速比的增加,在目標(biāo)工況下的耗電逐漸增加,最大爬坡度也逐漸增加,100 km/h加速時(shí)間逐漸減少,在符合動(dòng)力性的情況下,主減速比為6.2時(shí),驅(qū)動(dòng)電機(jī)電耗最少,所以取最佳的主減速比為6.2。

4.2 控制參數(shù)優(yōu)化

4.2.1 控制參數(shù)優(yōu)化變量

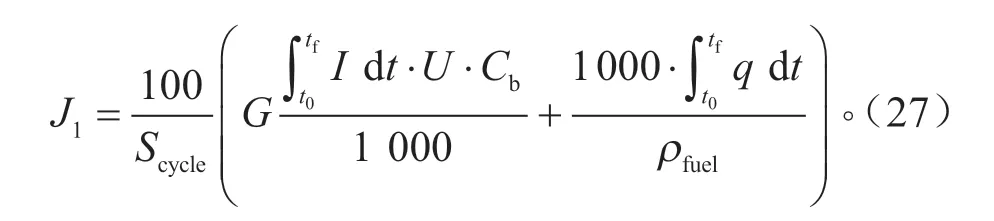

CD-CS型功率跟隨控制策略,SOC控制增程系統(tǒng)的啟停且決定了動(dòng)力電池的工作效率,當(dāng)SOC低于下限值時(shí),電池效率降低,無(wú)法輸出額定功率,而SOC上限值決定了電池放電水平并影響增程系統(tǒng)的啟停次數(shù),所以將SOC上下限值SOCmax和SOCmax作為優(yōu)化變量。功率跟隨范圍決定了發(fā)動(dòng)機(jī)輸出功率大小,進(jìn)而影響發(fā)動(dòng)機(jī)油耗,因此,可以將功率跟隨上下限值Pmax和Pmin作為優(yōu)化變量。綜上所述,選取的優(yōu)化變量為:

4.2.2 目標(biāo)函數(shù)及約束方程

(1)目標(biāo)函數(shù)

根據(jù)汽車(chē)實(shí)際用途選取目標(biāo)函數(shù),本文研究對(duì)象為增程式城市SUV,對(duì)整車(chē)經(jīng)濟(jì)性和舒適性有較高要求,并且控制策略應(yīng)該考慮電池壽命,因此,匹配優(yōu)化的過(guò)程中以百公里綜合油耗、發(fā)動(dòng)機(jī)啟停次數(shù)和平均充電電流為目標(biāo)函數(shù)。

式中:J1為百公里綜合油耗;Scycle為目標(biāo)工況行駛里程;G為電耗轉(zhuǎn)換為油耗的換算系數(shù),以當(dāng)前每kWh電價(jià)比上每升油價(jià),取G=0.232;t0為工況開(kāi)始時(shí)刻,tf為工況結(jié)束時(shí)刻;I為電池電流;U為電池電壓;Cb為動(dòng)力電池容量;q為燃油質(zhì)量流量;ρfuel為燃油密度。

發(fā)動(dòng)機(jī)的頻繁啟停會(huì)嚴(yán)重影響整車(chē)舒適性和排放,因此,將發(fā)動(dòng)機(jī)啟停次數(shù)也作為目標(biāo)函數(shù)。

式中:Neng_switch為目標(biāo)工況下發(fā)動(dòng)機(jī)的啟停次數(shù)。

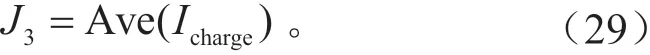

電池充電電流的大小會(huì)影響電池壽命,所以將充電電流的平均大小列為第3個(gè)指標(biāo):

式中:Ave(Icharge)為目標(biāo)工況電池的平均充電電流。

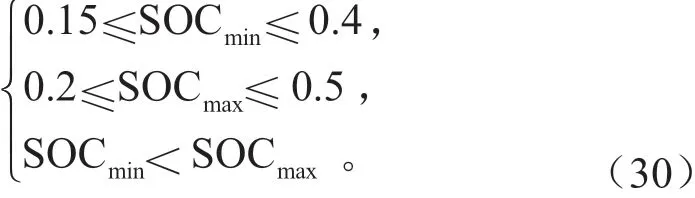

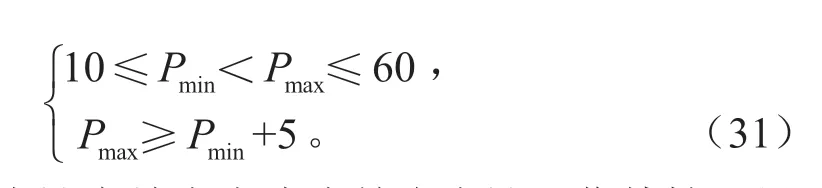

(2)確定約束方程

SOCmin是一個(gè)相對(duì)的范圍,超出此范圍后電池內(nèi)阻急劇增大,會(huì)導(dǎo)致效率大幅降低,根據(jù)本文已選動(dòng)力電池的固有特性,最終確定下限值范圍為0.15~0.4。SOCmax應(yīng)使電能較多地被利用,同時(shí)不會(huì)導(dǎo)致APU頻繁啟停,可取范圍為0.2~0.5且大于SOCmin。

對(duì)于功率跟隨控制策略,功率跟隨范圍應(yīng)包括發(fā)動(dòng)機(jī)高效區(qū)功率,具有一定的功率可調(diào)范圍,并且避免讓發(fā)動(dòng)機(jī)工作在低負(fù)荷區(qū),由前文各工況下整車(chē)需求功率初步確定范圍:

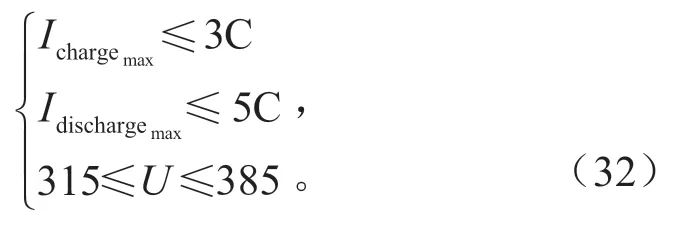

動(dòng)力電池充放電電流應(yīng)符合電池工作特性,母線電壓波動(dòng)不超過(guò)額定電壓的10%。

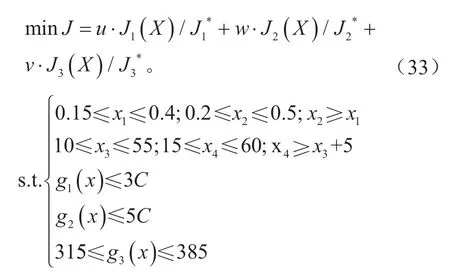

綜上所述,利用加權(quán)法得到關(guān)于控制參數(shù)的優(yōu)化目標(biāo)函數(shù)和約束方程為:

式中:u,v,w為各目標(biāo)的加權(quán)系數(shù),取u=0.6,v=0.2,為各目標(biāo)參考值為最大充電電流;g2(x)為最大放電電流;g3(x)為母線電壓。

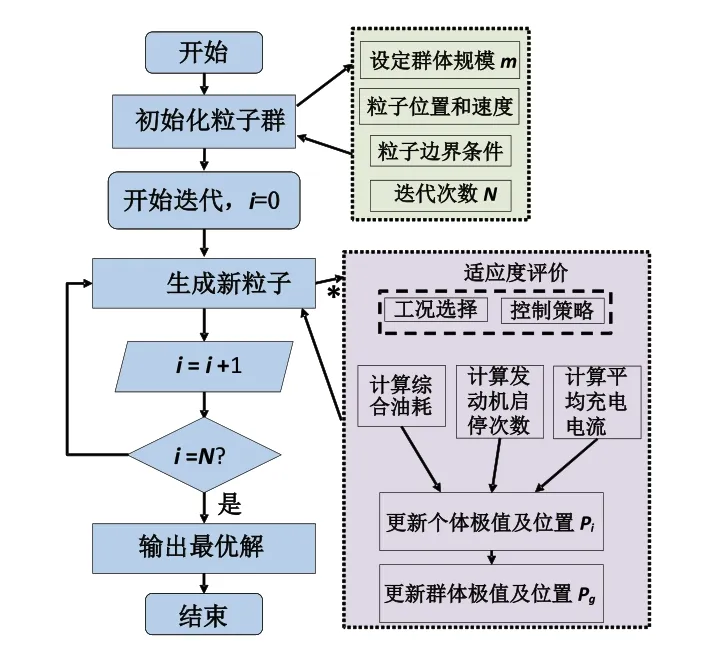

4.2.3 粒子群算法

粒子群算法是一種簡(jiǎn)單可行的進(jìn)化算法,其靈感來(lái)自于鳥(niǎo)類(lèi)、蟻類(lèi)等動(dòng)物種群的捕食行為,在整個(gè)搜尋的過(guò)程中,通過(guò)相互傳遞各自的信息,判斷是否找到最優(yōu)解,同時(shí)也將最優(yōu)解的信息傳遞給整個(gè)種群,最終實(shí)現(xiàn)問(wèn)題收斂[16]。控制參數(shù)優(yōu)化時(shí)粒子群算法的計(jì)算流程如圖11所示。

圖 11 粒子群算法計(jì)算流程

本文中粒子的初始位置和速度定義為:

式中:i代表粒子序號(hào),i=[1,2,3,…,m];j代表算法迭代次數(shù),j=[1,2,3,…,N]。在每次迭代找到個(gè)體極值和群體極值后,粒子位置和速度更新遵循下式:

式中:ω為慣性常數(shù);β和γ為加速常數(shù);rand()*為0~1的隨機(jī)數(shù)。本文中種群粒子數(shù)m=10,迭代次數(shù)N=40,ω=0.8,β=0.9,γ=0.9。

4.2.4 優(yōu)化結(jié)果分析

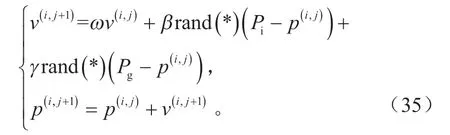

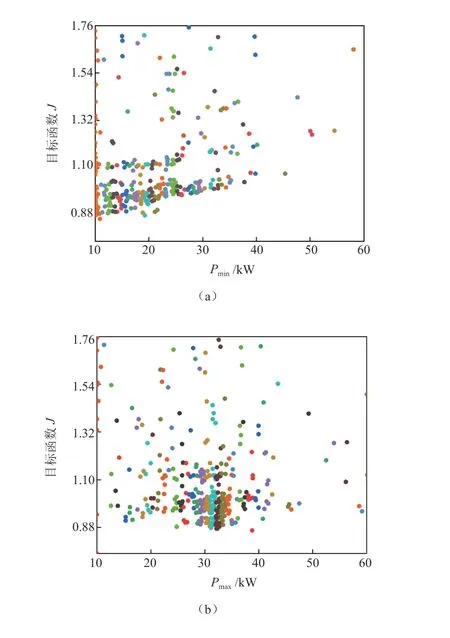

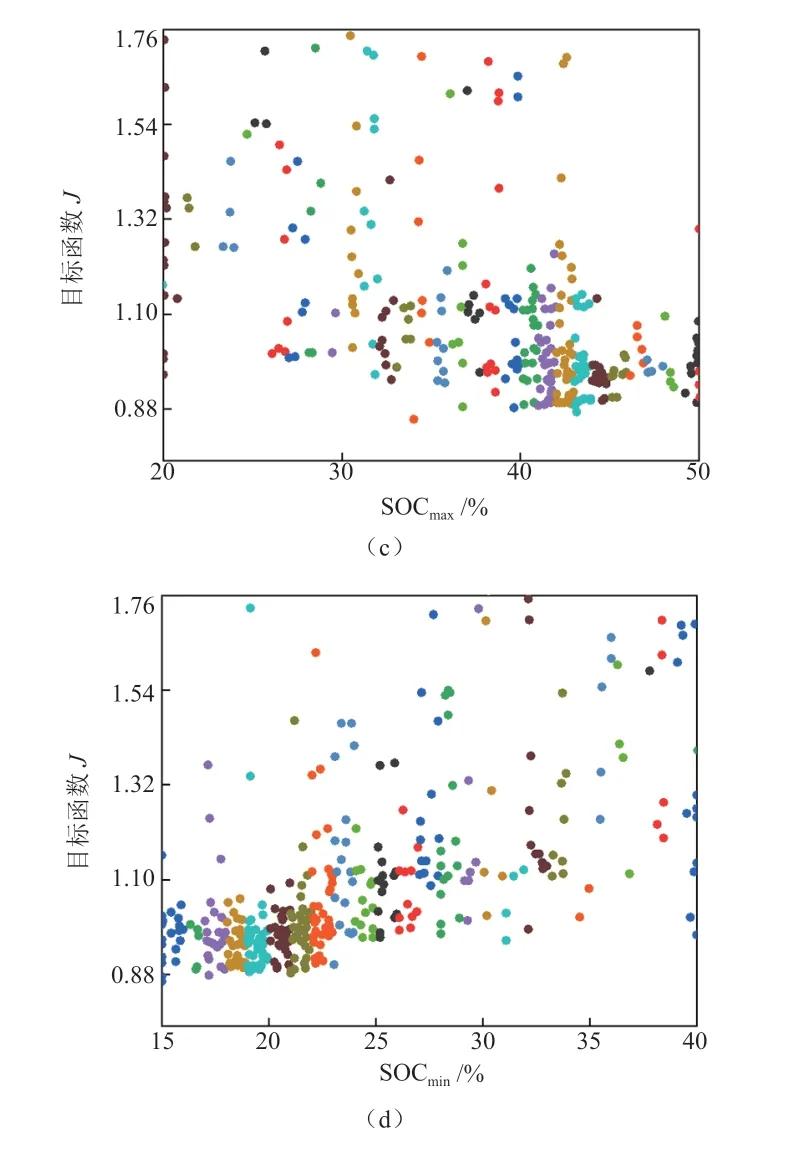

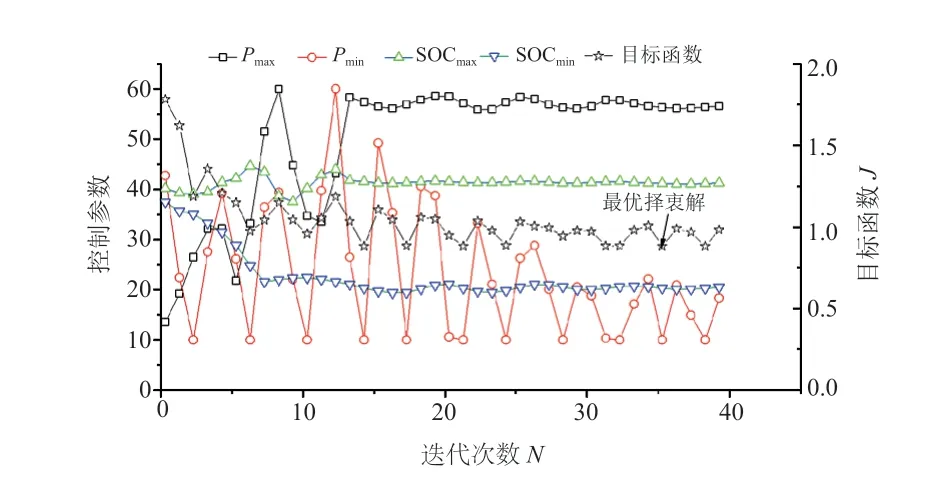

選取的優(yōu)化工況仍為5個(gè)WLTC,控制策略為CD-CS型最優(yōu)曲線功率跟隨控制策略,由于動(dòng)力電池初始值會(huì)影響車(chē)輛進(jìn)入增程模式的時(shí)刻,所以設(shè)置動(dòng)力電池SOC初始值和前文一致為0.6。圖12為優(yōu)化過(guò)程中4個(gè)控制參數(shù)和優(yōu)化目標(biāo)之間的二維散點(diǎn)圖。

圖 12 優(yōu)化變量和目標(biāo)函數(shù)變化

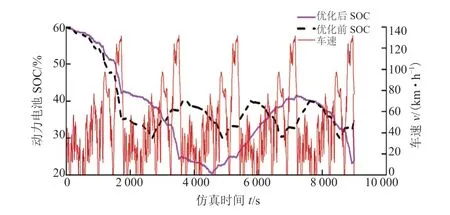

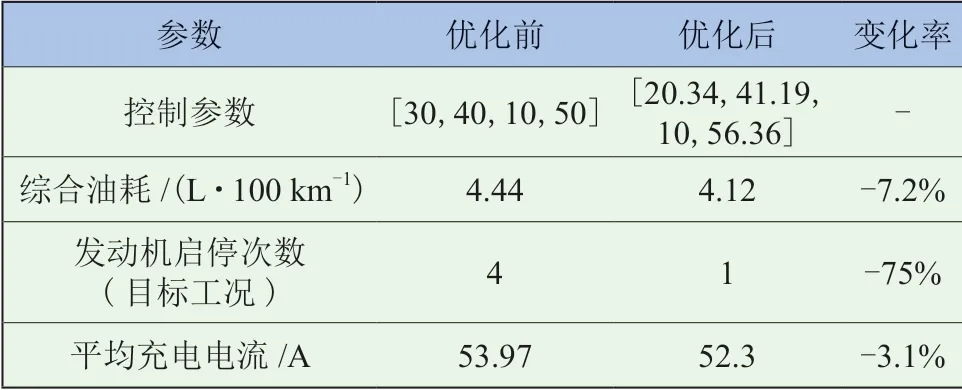

其中最優(yōu)粒子的4個(gè)控制參數(shù)和目標(biāo)函數(shù)隨迭代次數(shù)的變化如圖13所示,由圖可知,目標(biāo)函數(shù)最終仍在一定范圍內(nèi)波動(dòng),這是由于多目標(biāo)優(yōu)化問(wèn)題的解不可能是某單一解,而是一組滿足約束條件的非劣解即Pareto最優(yōu)解集。選取圖中標(biāo)出位置為最優(yōu)擇衷解,優(yōu)化前后SOC隨車(chē)速變化對(duì)比如圖14所示,優(yōu)化前后性能對(duì)比見(jiàn)表6。

圖 13 控制參數(shù)隨迭代次數(shù)的變化

圖 14 優(yōu)化前后SOC變化曲線

表 6 優(yōu)化前后性能對(duì)比

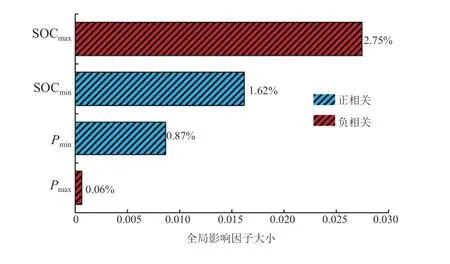

優(yōu)化后的控制參數(shù)使整車(chē)百公里油耗下降了7.2%,發(fā)動(dòng)機(jī)在目標(biāo)工況下的啟停次數(shù)減少了3次,平均充電電流減少了3.1%,對(duì)于整車(chē)節(jié)能減排和電池壽命的延長(zhǎng)具有重要意義。為了找到各個(gè)控制參數(shù)對(duì)于目標(biāo)函數(shù)J的影響規(guī)律,將仿真得到的粒子位置線性擬合,得到控制參數(shù)對(duì)于目標(biāo)函數(shù)的全局影響因子,如圖15所示。由圖可知,SOCmax對(duì)于目標(biāo)函數(shù)的影響最大,在允許范圍內(nèi)SOCmax越大,目標(biāo)函數(shù)J越小;SOCmin和Pmin對(duì)于目標(biāo)函數(shù)的影響次之,且與目標(biāo)函數(shù)J正相關(guān);Pmax的影響因子最小,其值越大,目標(biāo)函數(shù)J越小。

圖15 控制參數(shù)對(duì)目標(biāo)函數(shù)的全局影響因子

5 結(jié)論

(1)針對(duì)增程式電動(dòng)汽車(chē)參數(shù)匹配問(wèn)題,在Matlab/Simulink和Cruise聯(lián)合仿真平臺(tái)上搭建了整車(chē)準(zhǔn)穩(wěn)態(tài)模型,根據(jù)整車(chē)基本參數(shù)和性能設(shè)計(jì)指標(biāo),完成了增程式電動(dòng)汽車(chē)動(dòng)力系統(tǒng)的選型和匹配,提出了基于典型工況統(tǒng)計(jì)分析的增程式電動(dòng)汽車(chē)參數(shù)設(shè)計(jì)方法,該方法考慮了實(shí)際工況特征對(duì)于整車(chē)匹配的影響,使整車(chē)參數(shù)設(shè)計(jì)具有一定的工況適應(yīng)性。

(2)采用CD-CS型最優(yōu)曲線功率跟隨控制策略和定點(diǎn)控制策略分別對(duì)匹配參數(shù)進(jìn)行驗(yàn)證,對(duì)比分析了兩種控制策略在燃油經(jīng)濟(jì)性、增程系統(tǒng)效率和動(dòng)力電池平均電流等方面的控制效果,確定了CD-CS型最優(yōu)曲線控制策略更適用于當(dāng)前匹配參數(shù)。

(3)通過(guò)純電模式的仿真完成了部件參數(shù)主減速比的優(yōu)化,并提出了表征E-REV動(dòng)力系統(tǒng)綜合性能的目標(biāo)函數(shù)。在此目標(biāo)函數(shù)下,基于粒子群算法對(duì)CD-CS型最優(yōu)曲線功率跟隨控制策略的控制參數(shù)進(jìn)行了優(yōu)化求解,優(yōu)化后的參數(shù)使整車(chē)燃油經(jīng)濟(jì)性提升7.2%,發(fā)動(dòng)機(jī)啟停次數(shù)大幅減少,平均充電電流降低了3.1%,該優(yōu)化方法為增程式電動(dòng)汽車(chē)規(guī)則型控制策略控制參數(shù)的制定提供了理論參考。

(4)由于基于規(guī)則的控制參數(shù)會(huì)隨著工況特征和行駛里程發(fā)生變化,針對(duì)不同的行駛工況和行駛里程以及不同的控制策略的優(yōu)化是下一步的研究重點(diǎn)。