CVT變速器鋼帶自激振動引起的噪聲分析與控制

張軍,梁健,顧鵬云,周昌水,劉路水

(吉利汽車研究院(寧波)有限公司,浙江 寧波 315336)

由于換擋平順、節油、成本和混動兼容性等方面的優點,自動變速器(Continuously variable transmission,CVT)在國內乘用車市場的占比逐步提升,并促進了國內CVT變速器企業研發與設計能力的快速發展。目前,雖然國內已開發出多款自主品牌的CVT變速器,但在NVH性能、節能高效性、可靠性、質量一致性等方面與世界先進水平,仍存在差距,尤其在核心零部件開發和性能集成研發方面亟需提升。其中,由于對振動噪聲性能在CVT變速器開發與控制的技術能力不足,往往在箱體量產和整車集成階段頻頻出現大量NVH問題,后期只有通過低效率的試錯法嘗試解決,這是困擾CVT變速器集成開發的主要技術瓶頸之一。因此,近年來國內外學者已廣泛關注CVT變速器NVH性能研究,主要集中在齒輪傳動的嘯叫、敲擊和扭振領域,而很少涉及帶傳動自激振動噪聲的研究。

戈新生等[1]研究表明橫向振動是引起帶傳動噪聲的主要模式,Ulsoy等[2]研究了帶傳動的耦合振動,表明帶張力的變化會引起較大的橫向振動,導致帶振動的不穩定性。Beikmann等[3]提出了弦線耦合振動的動力學模型,為帶傳動NVH分析提供了理論基礎。為了識別CVT變速器的中高頻噪聲,Toshihiro等[4]建立較完整的鋼帶錐輪組有限元模型,并進行了振動特性的仿真分析。考慮到錐輪彈性特征,Wolfram等[5]完善了推力鋼帶的動力學模型,推導和驗證了鋼帶振動特征量的解析算法。文獻[6-7]研究了鋼鏈式CVT夾持力的動力學特性。以上研究工作,促進了CVT變速器NVH性能開發的理論發展,但工程上仍缺乏系統性的研究分析。

本文介紹某搭載國內自主開發推力鋼帶式CVT變速器SUV車型的急加速噪聲問題排查過程,驗證了工程化措施的效果,這對于提升CVT變速器自主開發與整車NVH集成有較重要的參考價值。

1 CVT自激勵振動噪聲測試與分析

對某搭載CVT變速器的橫置前驅SUV車型進行整車NVH性能評價過程中,在D檔全油門急加速工況,發動機轉速在2 000 r/min~3 500 r/min之間,在車內可明顯感知到發動機艙內存在“嘶嘶”異常噪聲,類似于“嘯叫”,容易引起駕乘人員的抱怨,并且在環境溫度較低的工況下,此噪聲較明顯。通常,新下線車輛的這種特定異常噪聲較小,行駛一定里程之后,異常噪聲的水平會略有增加。從該NVH問題的現象來看,此噪聲的機理比較復雜,影響因素也較多,因此該問題排查與工程解決的難度也較大。

1.1 整車狀態的噪聲測試分析與診斷

根據整車對異常噪聲位置的主觀判斷,采用測試設備進行整車各相關位置的振動噪聲采集分析,分別在變速器殼體表面布置振動加速度器,在車內布置麥克風,通過CAN總線采集發動機轉速、車速、油門開度、擋位等信息。

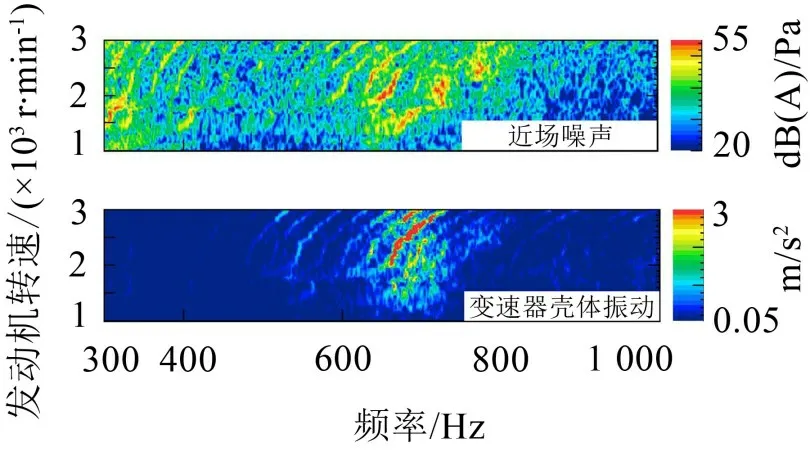

經測試數據回放及識別,該異常噪聲主要表現為600 Hz~800 Hz的寬頻帶特征,無明顯階次,并與變速器殼體振動測試特征相類似,如圖1所示。

圖1 整車加速工況的測試對比

1.2 動力總成臺架的測試分析與診斷

經整車狀態的測試分析,初步判定異常噪聲來自于變速器。所以,在動力總成臺架上,進一步開展噪聲源的排查。如圖2所示。采集CVT變速器油溫、主油壓、一軸和二軸的油壓信號,并在各油壓采集位置的附近,分別布置多個加速度傳感器,在D擋WOT工況下,測試各測點的振動和壓力信號。根據測試結果,各測點均存在600 Hz~800 Hz的振動特征,接近于整車狀態的車內異常噪聲的時頻譜特征,而與主油壓、一軸和二軸油壓信號的關聯性較小,如圖3所示。

圖2 動力臺架測試的傳感器布置

圖3 動力總成臺架的測試分析

因此,基于整車、動力總成臺架和變速器單體臺架的測試分析情況來看,該加速工況的異常噪聲可能與CVT變速器內部的機械系統相關,而與液壓伺服系統的關聯性較小。

2 CVT自激勵噪聲機理及傳遞路徑

2.1 CVT變速器的結構特征

該CVT變速器采用液力變矩器作為起步系統,采用雙行星齒輪機構作為前進擋和倒擋系統,并布置在輸入軸側,使用推力鋼帶配合帶輪組系統作為變速機構。通過改變主/從動輪和鋼帶的接觸半徑可實現傳動比的連續變化,主/從動輪組都由可動和固定錐盤組成,可動錐盤可沿軸向移動,與固定錐盤形成V型夾角槽,并與鋼帶之間摩擦嚙合;而電液伺服系統精準控制可動錐輪的軸向運動,保證鋼帶張力和扭矩的傳遞。在加速過程中,液力變矩器能夠增加扭矩傳遞,此時主動錐輪的工作直徑相對較小,速比較低。變速器噪聲一般包含有齒輪嘯叫、油路嘯叫和敲擊,而本文研究的CVT變速器異常噪聲與這些常見的問題顯然都不相符。

2.2 CVT鋼帶自激噪聲的機理與模型

由于CVT變速器內部特有的鋼帶傳動形式,如圖4所示。因此,鋼帶與錐輪之間就可能存在自激勵振動,通過變速器箱體的聲輻射或整車的“結構”路徑,傳遞到車內,并且此噪聲特征具有局域的寬帶頻譜特征和弱階次性[5]。對于CVT鋼帶自激振動噪聲的產生有3個要素,即系統能量的持續輸入、振動體和非線性因子。具體來講,在鋼帶與錐輪的“嚙合”過程中,鋼帶的螺旋式運動軌跡,以及導致的徑向激勵力分量,這是造成自激振動的能量輸入源;加速過程中,鋼塊的徑向運動分量是主要的激勵源;而鋼帶與錐輪之間的摩擦特性就是自激勵系統的非線性因子,其取決于潤滑油品質、接觸表面特征、載荷力矩和工作溫度等因素。鋼帶與錐輪之間的摩擦特性存在“負阻尼”現象,與鋼帶和錐輪的相對運動速度相關。

圖4 CVT鋼帶錐輪組的加速過程示意圖

2.3 CVT鋼帶的橫向振動頻率特征分析

根據CVT變速器的結構設計參數,可解析計算出鋼帶橫向振動的特征頻率,估算出變速器振動噪聲的主要頻譜分布。基于簡化的CVT鋼帶橫向振動模型,圖5所示。

圖5 CVT鋼帶橫向振動模型

假設鋼帶為線性彈性體,錐輪為剛體,鋼帶錐輪傳動系統可近似為弦振動模型。基于拉格朗日動力學方程,可得:

其中:q為鋼帶的廣義坐標矢量為非保守系統的廣義主動力,T和V分別是系統動能與勢能,如下式(2)和式(3)所示:

其中,鋼帶系統的橫向運動變形量表示為ω(x,t),v為鋼帶的縱向運動速度,μ為鋼帶的單位線質量,EI為鋼帶彈性模量,L為鋼帶的切向距離,利用RITZ法,可求解如式(4)和式(5)微分方程,λ為特征向量。

因此,以上運動方程可表示為式(6),M為系統的質量矩陣,C為系統剛度矩陣,B為速度相關的力矩陣。

一般而言,鋼帶速度對系統動力學的特征影響很小,與速度相關的公式項可以忽略。所以,鋼帶系統橫向振動特征量可如式(7)計算。而對于鋼帶張力F,可以通過簡化的鋼帶錐輪組動力學模型或傳動系統的力矩傳遞標定模型很容易地得到。

2.4 CVT鋼帶的自激勵力分析

在錐輪包角處,鋼帶的運動學模型如圖6所示,鋼帶的張力為f(φ),m為鋼片質量,r為錐輪半徑,θ為錐輪與鋼帶的摩擦夾角,fp,r為摩擦力,fp,n為正壓力,fa,x為為軸向摩擦力分量,Cele為鋼片與錐輪的合成剛度,μ為摩擦系數,則可得運動學方程:

假設frad,0為初始的鋼帶徑向力預載,Cbelt為鋼帶的徑向剛度,阻尼系數為dbelt,鋼帶繞錐輪的螺旋式徑向力分量frad,如式(9),即提供了自激勵系統的振動能量輸入。

圖6 CVT鋼帶自激勵振動的動力學模型

2.5 整車的傳遞路徑分析

對于變速器自激勵噪聲的整車“結構聲”與“空氣聲”路徑或貢獻度的試驗分析,通常采用包裹變速器殼體與結構路徑隔離的方法,如圖7所示。經以上方法進行排查,左懸置、換檔拉線和左驅動半軸為主要的“結構聲”傳遞路徑,但即使采用鑄鐵材質的左懸置支架、左半軸增加對應頻率的動態吸振器、拉索增加配重塊等措施,也無法完全消除鋼帶引起的異常噪聲。“空氣聲”路徑上,則是提升發動機艙的隔聲能力,包括加強機艙密封性、增加前壁板鈑金厚度和隔音墊聲學性能。

圖7 CVT自激噪聲的整車傳遞路徑

3 CVT變速器本體的自激噪聲控制

根據以上自激勵振動噪聲機理的綜合分析,可從以下三個方面降低傳統CVT變速器本體的噪聲:

(1)降低加速工況下鋼帶錐輪組的承載扭矩:通過整車標定策略的優化,降低動力性;通過TCU標定的優化,減小鋼帶的安全系數,以降低夾持力。

(2)改善鋼帶與錐輪的摩擦性能,潛在的措施方案有:增加錐輪厚度或彈性模量,或者減小錐輪與軸的配合間隙,以減小錐輪的工作變形;減小滾柱的裝配間隙,提高輪軸與壓板的周向轉動剛度;提升油品的低溫性能;電液伺服系統中增加溫控閥或提升油溫上升速率;優化錐盤加工的表面特征和粗糙度;對錐盤加工面的粗糙度優化或者增加表面儲油特征;優化鋼帶鋼塊的截面形狀等。

(3)控制變速器本體的聲輻射能力:在變速器殼體聲輻射的薄弱位置,增加特定的聲學包裝部件;通過變速器箱體結構的優化,降低“結構聲”路徑的傳遞,如增加殼體厚度和加筋;或者在變速器的懸置安裝位置,提升安裝點的剛度和增加配重。

另外,為了解決急加速工況CVT變速器傳動效率不高的問題,部分CVT公司在低擋下直接用新增的機械齒輪或內嵌電機傳遞動力,這從根源上就消除鋼帶自激勵振動引起的噪聲。

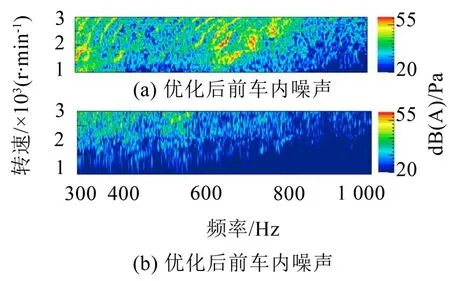

4 工程優化措施與驗證

根據以上的機理分析,考慮成本和后期整改的工程可行性,因此主要從CVT變速器加工工藝上進行優化。具體措施方案為,控制帶輪組的安裝尺寸誤差,減小徑向和周向的裝配間隙,其中錐輪與軸配合間隙控制在0.025 mm以下;改進錐輪熱處理和表面加工的工藝,提升部件剛度,并適度地增加錐輪表面粗糙度。在動力總成臺架上對改進前后的帶輪組進行對比測試,變速器殼體的振動特征改善明顯,左懸置主動側支架的振動對比,換裝在整車上進行了驗證,加速工況的鋼帶異常噪聲也顯著降低,如圖8和圖9所示。

圖8 動力總成臺架振動測試的對比

圖9 整車狀態的車內加速噪聲的對比

5 結語

由于CVT變速器鋼帶自激勵噪聲的機理復雜,其影響的設計因素也較多,在產品開發的前期難以發現與規避,而在后期的研發階段,只能應用有限的措施方案。本文以某車型的加速工況變速器異響噪聲為背景,系統地開展了整車和臺架的噪聲識別,闡述了CVT變速器自激勵噪聲的機理,最后從變速器本體和整車路徑上提出了具體的工程措施。同時,通過錐輪組裝配與錐輪表面粗糙度的優化,分別在動力臺架和整車上,測試和驗證了改進方案的有效性。

目前,整車OEM廠家對NVH性能的要求越來越高,促使國內CVT變速器行業對振動噪聲性能越來越重視,在CVT變速器開發的前期,可基于鋼帶錐輪組摩擦臺架開展自激勵噪聲的理論與試驗研究,以提升核心部件開發和性能集成的技術水平。