TC4/Ti17異質鈦合金線性摩擦焊接頭組織及力學性能

李睿 周軍 張春波 烏彥全 梁武 秦豐

摘要: 為探索TC4/Ti17異質焊接接頭焊接工藝窗口,了解合適的焊接工藝參數,進行了3種不同焊接壓力下TC4/Ti17鈦合金線性摩擦焊接試驗,進行了顯微組織及力學性能的對比分析。結果表明,Ti17側焊縫及熱力影響區寬度均大于TC4側區域,伴隨焊接壓力的增大下熔合線變得不再清晰;Ti17側焊縫組織發生了回復與動態再結晶并與TC4側形成共晶組織,熱力影響區及焊縫存在亞穩定β相,TC4側焊縫組織發生馬氏體轉變;熱力影響區組織受摩擦力作用發生拉長變形和細化。Ti17側存在2個弱化區且顯微硬度較低,一是由于近縫區的亞穩定相β發生轉化,二是在焊接熱循環下熱影響區的二次次生α相發生球化溶解;TC4側焊縫顯微硬度最大,是由于焊縫的β相冷卻速度過快發生馬氏體轉變。當焊接壓力為120 MPa時,由于焊接壓力不足,拉伸斷裂在焊縫,根據斷口分析屬于脆性斷裂;當焊接壓力為150 MPa及180 MPa時,焊接壓力足夠大,拉伸均斷在母材,屬于韌性斷裂。

關鍵詞: 異質鈦合金; 線性摩擦焊; 組織分析; 力學性能

中圖分類號: TG 453

Abstract: In order to explore the welding process window of TC4/Ti17 heterogeneous welded joint and understand the appropriate welding parameter, linear friction welding tests of TC4/Ti17 titanium alloy under three different welding pressures were carried out, and the microstructure and mechanical properties were compared and analyzed. The results showed that the size of the weld and heat affected zone on Ti17 side was larger than that on TC4 side, and the fusion line became no longer clear with the increase of welding pressure. Microstructure of the weld on Ti17 side underwent recovery and dynamic recrystallization and formed eutectic microstructure with TC4 side. There was metastable β phase in the thermo-mechanical affected zone and weld, and microstructure of the weld on TC4 side underwent martensitic transformation. Microstructure of the thermo-mechanical affected zone was elongated and refined by friction force. There were two weakened zones on Ti17 side with low microhardness, one was due to the transformation of the metastable phase β near weld zone, the other one was due to the spheroidized dissolution of the secondary α phase in heat-affected zone under the welding thermal cycle. The microhardness of TC4 side weld was the largest, which was due to the martensite transformation caused by the rapid cooling rate of β-phase in weld zone. When the welding pressure was insufficient at 120 MPa, the tensile fracture occurred in the weld, which belonged to the brittle fracture according to the fracture analysis. When the welding pressure was large enough at 150 MPa and 180 MPa, the tensile fracture was at the base metal, which belonged to ductile fracture.

Key words: ??heterogeneous titanium alloy; linear friction welding; organization analysis; mechanical properties

0 前言

隨著時代的發展,航空領域在國內具有著重要地位,航空發動機做為航空飛機關鍵部件之一,因其滿足高推重比、高可靠性、低成本的要求已被廣泛應用[1]。面對航空工業的飛速發展,航空發動機零部件的制造方法以及工藝水平也在不斷地更新換代。整體葉盤作為航空發動機核心,是將發動機轉子其輪盤與葉片加工成一體,與以往的機械連接對比,不僅連接部位尺寸大大減少,減重效果顯著;同時也消除了連接部位因裝配不當造成的磨損而產生故障[2-3]。整體葉盤的制造技術目前主要有五坐標數控加工、電解加工、擴散焊、電子束焊接及線性摩擦焊。線性摩擦焊(Linear friction welding, LFW)因其可以避免熔焊過程產生的偏析、氣孔及晶粒粗化、并能提高材料利用率等優點,現已成為整體葉盤制造的關鍵技術,也是發動機整體葉盤修復及異質材料整體葉盤制造的關鍵技術[4]。

LFW是一種綠色新型固相連接連接技術,是兩工件其中一端平行端面邊緣方向做周期性往復運動作為振動端,另一端施加壓力作為前進端,伴隨界面間溫度不斷升高,產生塑性狀態并區域穩定,從而實現界面的原子間結合[5-7]。

目前工程上多采用雙合金-雙態研制整體葉盤,LFW就可以實現異質材料連接,焊縫組織致密、性能優良等特點。學者們對與同種及異種鈦合金線性摩擦焊接頭組織性能均做了大量的研究。馬鐵軍等人[8]研究了雙相鈦合金TC6鈦合金線性摩擦焊接頭的焊縫、熱力影響區及飛邊的組織特征分布及其形成過程,說明了焊縫在快速熱循環及大變形過程中發生了充分的回復與再結晶過程。而熱力影響區僅在焊縫處發生了部分再結晶,也形成了典型的流線組織。李曉紅等人[9]針對同材雙組織TC17(α+β)/ TC17(β)鈦合金線性摩擦焊接頭進行了組織特征研究,在焊態下焊縫為典型的動態再結晶組織。針對異種鈦合金材料Wen等人[10]對具有雙態組織結構特征的TC4/TC11異種鈦合金線性摩擦焊組織演化進行了研究。結果表明不同材料接頭各區寬度不同,變形不對稱。焊接接頭的界面及附近金屬因動態再結晶形成細小等軸組織。而熱力影響區的組織與文獻[8]基本相同。

目前關于TC4/Ti17異種材料線性摩擦焊的研究鮮有報導,Ti17是一種富β穩定元素的α+β雙相過渡型鈦合金,其成分為Ti-5Al-2Sn-2Zr-4Mo-4Cr。Al,Sn和Zr的加入強化了α相,具有較高的強度及斷裂韌性。TC4是Ti-Al-V系α+β雙相等軸鈦合金具有優異的綜合性能。

文中主要研究了在不同壓力下的TC4/Ti17異種鈦合金的LFW試驗。結合LFW的工藝特點分析焊接工藝參數對接頭組織及力學性能的影響,探索異質材料鈦合金LFW的工藝規范。

1 試驗材料

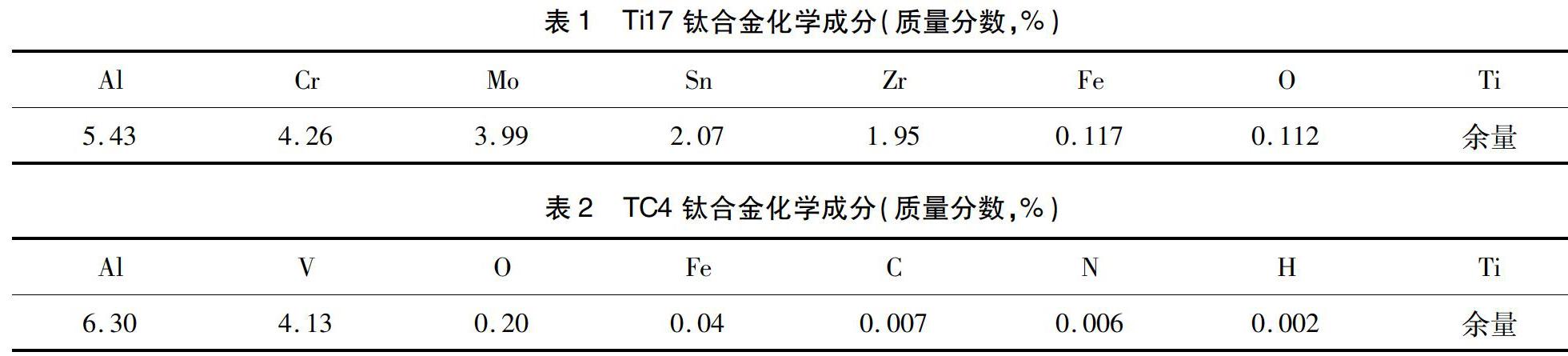

試驗材料選用Ti17鈦合金,其化學成分見表1,試件在焊前經過高溫固溶處理:840 ℃×4 h,AC; 二次固溶處理:800 ℃×4 h,WQ;時效處理:630 ℃×8 h,AC。試驗用TC4鈦合金為經過均勻化處理后的TC4鈦合金鍛件,化學成分見表2。

試驗采用哈爾濱焊接研究有限公司自主研發的HWI-LFW-30T型線性摩擦焊機,最大焊接力300 kN。焊接試件尺寸50 mm×20 mm×15 mm,焊接面積20 mm×15 mm。主要焊接試驗參數:頻率f=35 Hz、振幅A=2 mm及摩擦時間t=3 s。采用3種不同焊接壓力120 MPa, 150 MPa, 180 MPa。焊接完成后,對3種焊接接頭進行組織觀察,元素分析并進行接頭拉伸及硬度測試。焊后截取金相試樣及拉板如圖1所示。對金相試樣進行研磨、拋光、腐蝕后采用OM, SEM及顯微硬度儀接頭組織分析,拉板采用電子拉伸試驗機進行常溫拉伸試驗。

2 試驗結果及分析

2.1 母材組織

經過二次高溫固溶和一次時效熱處理的Ti17晶粒尺寸粗大,為1.0~1.5 mm,如圖2所示。β相相界面是由等軸α相斷續排列形成的網籃α相。β相內含有大量針狀α相。在經過一次高溫固溶熱處理空冷下初生α相表現為粗大的塊狀及條狀,經過二次固溶熱處理水冷析出次生α相決定供貨態母材Ti17材料的強度。最后時效熱處理析出細小的針狀α相彌散分布在粗大和次生α相間,對母材進行二次強化作用。

圖3為經過均勻化處理后的TC4鈦合金鍛造件,母材組織是由等軸初生的α相、層片狀次生α相和層片狀保留的β相組成的典型等軸組織。這種組織的形成是在α+β相區溫度上半部分發生變形,在層片狀的α+β基體上形成等軸初生α相。

2.2 焊接接頭組織特征

2.2.1 宏觀組織

在不同焊接壓力下,TC4/Ti17異種鈦合金焊接接頭低倍顯微組織如圖4所示。根據接頭區域的變形程度、明暗程度及組織特征,通常把線性摩擦焊焊接接頭細分為焊縫(WZ)、熱力影響區(TMAZ)、熱影響區(HAZ)和母材(BM),不同參數下Ti17側熱力影響區寬度均大于TC4側,伴隨焊接壓力的增大,Ti17與TC4側熱力影響區均逐漸減小,Ti17側焊縫和熱力影響區寬度分別約為1 800 μm,1 700 μm和1 600 μm,而TC4側寬度分別約為900 μm,600 μm和500 μm,焊縫的上部和下部較寬,中間區域較窄[11]。如圖5所示,伴隨焊接壓力的增大,高倍焊縫區內的熔合線變得不再清晰,異質接頭組織在大壓力下產生熔合形成再結晶區域。

2.2.2 微觀特區組織特征

圖6為180 MPa焊接壓力下TC4/Ti17異質鈦合金焊接接頭各區域顯微組織(在130 MPa與150 MPa焊接壓力下的微觀組織基本相似)。如圖6a所示,焊縫區Ti17側近熔合線發生了動態再結晶,形成了等軸晶粒,與TC4側在界面處形成共生晶粒。Ti17側遠離熔合線附近呈現流線型的組織分布,而TC4熔合線附近焊縫區溫度達到了β相變溫度以上,原始組織全部轉變為β相,主要以動態再結晶為主。在焊接結束階段,以較快的冷卻速度冷卻到室溫。在800 ℃開始發生馬氏體轉變,全部轉變為馬氏體組織,鈦合金的馬氏體在相變過程中不發生原子擴散屬于無擴散相變,只有晶格發生重構。熱力影響區圖6b、圖6c分別為Ti17側近焊縫熱力影響區和近熱影響熱力影響區。熱機影響區存在亞穩定的β相,同時和α相由于受到振動摩擦力的作用根據對近摩擦界面的距離不同,呈現出不同程度的流線變形。在近焊縫熱力影響區中亞穩定β相內部分發生了再結晶,形成細小等軸β相晶粒,α相流變作用嚴重變得細長,初生及次生α相已經分辨不清。熱影響區(圖6d)相對母材組織變化β基體組織上由于溫度的升高彌散細小的二次次生α相發生球化轉變。TC4近焊縫側熱力影響區在靠近摩擦界面的區域在發生β馬氏體轉變的同時存在部分初生α等軸晶粒發生劇烈形變的初生α相,近熱影響熱機影響伴隨則正相反伴隨初生α相局部變形外,α+β片層組織內有部分α相轉變為β相,同時相界面變得模糊,β相一部分轉變為針狀馬氏體組織,如圖6e、圖6f所示。TC4側熱影響區相對于母材組織變化不大。

2.3 力學性能分析

2.3.1 各區顯微硬度

沿垂直焊縫方向進行顯微硬度測試,測試點間距0.1 mm,如圖7所示對接頭焊縫中心區域測得結果可知TC17側母材硬度約為410 HV0.5左右,TC4側母材硬度在350 HV0.5。3種焊接壓力參數下顯微硬度趨勢整體相似,焊縫中心硬度約在400 HV0.5,Ti17側焊縫區附近顯微硬度較低約在350 HV0.5,這是由于亞穩定β相的產生使Ti17側顯微硬度下降,到達熱力影響區逐漸遠離焊縫區域時,亞穩定β相的減少同時熱力耦合下α相與β相的塑形變形程度劇烈,使材料發生了加工硬化,顯微硬度出現回升,達到熱影響區附近區域,形變程度的減小,加工硬化現象減弱,又由于焊接過程中熱循環作用使二次次生的α相發生球化轉變顯微硬度硬度開始呈現階梯式下降顯微硬度達到最低在320 HV0.5,隨著在靠近母材區域,顯微硬度值不斷升高。焊接壓力的增大使近熱影響熱力影響區的寬度變窄而使近焊縫熱力影響區及焊縫區的硬度值減小。TC4側最高硬度在中心位置,是由于焊縫中心α相熱力耦合作用下全部轉變為β相,焊縫中心的快速冷去使β相發生馬氏體轉變,遠離焊縫區域硬度逐漸下降。

圖8為焊縫上端部中心區域顯微硬度分布。可近似看作放大區域焊縫中心的顯微硬度。由于整體焊縫接頭呈現腰鼓狀焊縫端部各區域中Ti17側及TC4側熱力影響區及熱影響區域明顯寬度增大。近焊縫熱力影響區的加工硬化程度明顯高于焊縫中心,因此顯微硬度也相對較高,Ti17側加工硬化區域顯微硬度約為400 HV0.5,TC4側近焊縫熱力影響區顯微硬度與焊縫區接近持平。焊縫接頭端部中心硬度較高。近界面兩側合金顯微硬度差異較大。焊接接頭端部區域焊接熔化情況屬于薄弱區。近界面兩側顯微硬度差異越大則可能焊接熔合較弱。焊接壓力在120 MPa情況下顯微硬度發生突變。

2.3.2 拉伸試驗和斷口分析

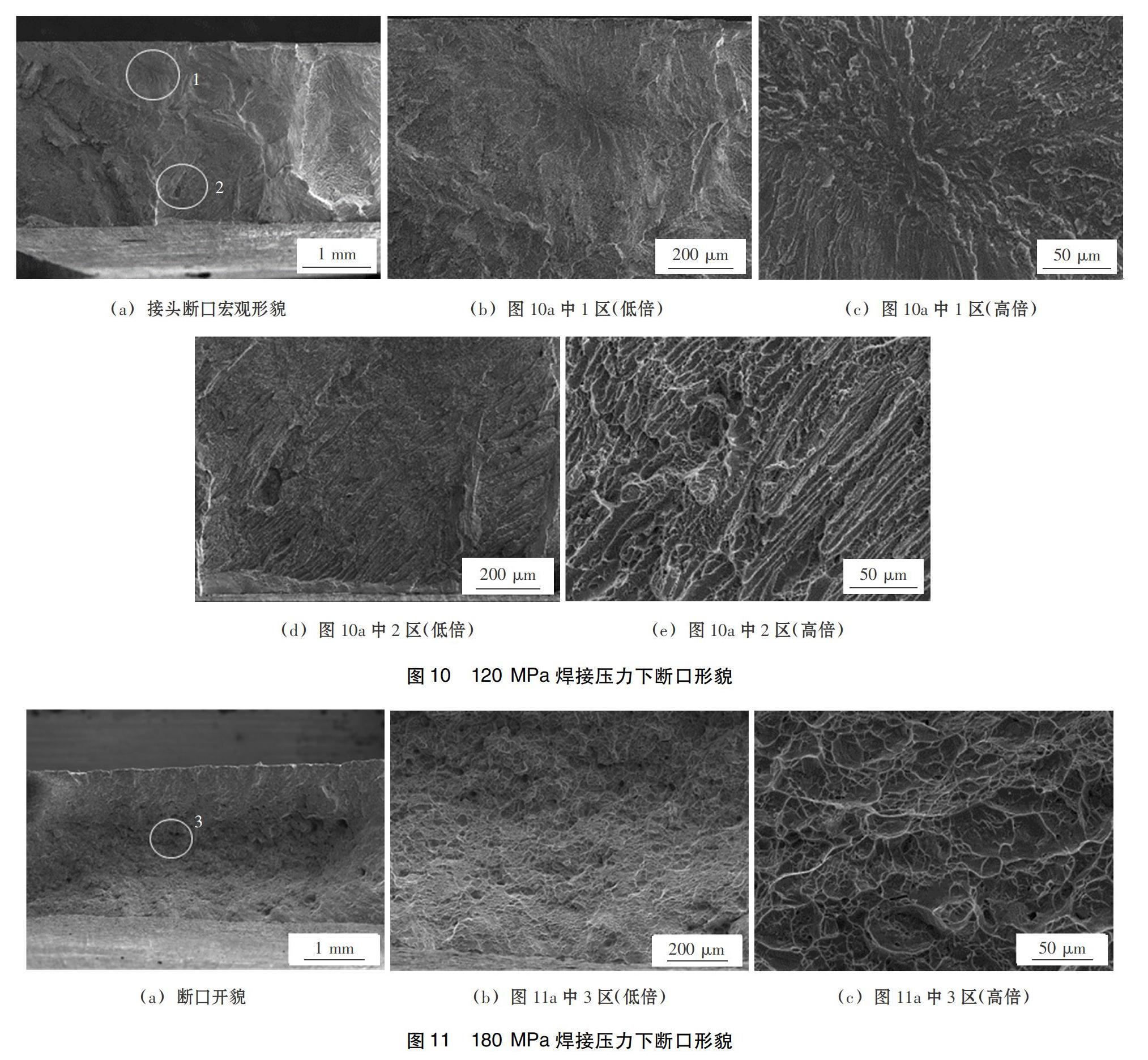

3組式樣采用常溫力學性能試驗拉伸斷裂后的宏觀形貌如圖9所示,拉伸試驗結果見表3。120 MPa焊接壓力下,焊接接頭斷于焊接區域,150 MPa和180 MPa焊接壓力下焊接接頭斷于TC4母材。TC4側母材抗拉強度在960 MPa,Ti17側母材抗拉強度為1 150 MPa。120 MPa焊接壓力下焊接熔合性較弱。

對TC4/Ti17在120 MPa焊接壓力下接頭常溫拉伸斷口進行SEM分析,斷口宏觀形貌如圖10所示。圖10a中斷裂面較為平整,斷裂處未產生縮頸,剪切唇不明顯只在左側產生一點,宏觀上屬于脆性開裂,針對裂紋源進行了1區的高倍觀察,針對裂紋斷裂特性進行了2區典型區域的高倍觀察。圖10b,圖10c中斷口裂紋源以典型的存在夾渣物裂紋起裂。是由于壓力不足焊接界面結合不穩定造成的。圖10d、圖10e中2區低倍斷裂面不僅平整,且條紋方向一直,在高倍觀察下能夠看到平行走向撕裂棱,撕裂棱的特征與Ti17側焊縫區亞穩定相β及形變α相有關,斷裂性質為準解理,可認為斷裂所處位置為焊接界面融合性不足形成夾渣物開裂,擴展至Ti17熱力影響區。

在高壓力180 MPa下拉伸斷口如圖11所示,通過SEM觀察,發現典型韌窩形態斷裂面,帶有明顯縮頸屬于韌性斷裂。

3 結論

(1)3種不同焊接壓力下,焊接壓力較小時能夠在低倍下觀察到明顯的熔合線,隨著焊接壓力的增大,熔合線變得不再清晰,各區域寬度變窄,TC4/Ti17異質線性摩擦焊接頭Ti17一側熱力影響區及焊縫寬度大于TC4側。

(2)Ti17側鈦合金焊接接頭存在2個弱化區,顯微硬度較低,一是由于近縫區的亞穩定相β轉化導致,顯微硬度在350 HV0.5;二是由于熱影響區二次次生α相在焊接熱循環下的球化溶解顯微硬度在320 HV0.5。TC4側焊縫顯微硬度最大,約為400 HV0.5,是由于焊縫的β相冷卻速度過快發生馬氏體轉變。

(3) 120 MPa焊接壓力下,常溫拉伸試樣斷裂在焊縫,是由于焊接壓力不足,異質材料焊接界面結合不充分,通過斷口分析屬于脆性斷裂,界面存在夾渣,開裂可能擴展到Ti17側熱力影響區;當焊接壓力在150 MPa和180 MPa時焊接壓力足夠大時,常溫拉伸試樣斷裂在TC4母材側,通過斷口分析屬于韌性斷裂,抗拉強度為955~960 MPa。

參考文獻

[1]周軍, 梁武, 張春波, 等. TC17鈦合金線性摩擦焊接頭組織及力學性能分析[J]. 焊接學報, 2020, 41(5): 34-41.

[2]周軍, 張春波, 杜淼, 等. 摩擦焊在航空領域的應用[J]. 焊接, 2017(6): 1-5.

[3]張田倉, 李菊, 何勝春, 等. 摩擦焊技術在航空發動機研制中的應用[J]. 航空制造技術, 2014(20): 69-71.

[4]羅皎, 李淼泉. 高性能整體葉盤制造技術研究進展[J]. 精密成形工程, 2015, 7(6): 1-7.

[5]張傳臣, 張田倉, 金俊龍. TC21+TC4-DT線性摩擦焊接頭組織與力學性能試驗[J]. 焊接學報, 2019, 40(12): 133-137.

[6]常川川, 張田倉, 李菊, 等. 高氧TC4/TC17鈦合金線性摩擦焊接頭組織特征及力學性能[J].? 焊接學報, 2019, 40(12): 109-114, 120.

[7]劉建麗, 王嚴, 耿培皓, 等. 線性摩擦焊接技術及其在航空航天領域中的應用[J]. 焊接, 2016(10): 11-17.

[8]馬鐵軍, 張曉強, 張學軍, 等. 線性摩擦焊TC6鈦合金接頭組織演變分析[J]. 航空材料學報, 2013, 33(6): 33-37.

[9]李曉紅, 張彥華, 李贊, 等. TC17(α+β)/TC17(β)鈦合金線性摩擦焊接頭相組成及織構分析[J]. 焊接學報, 2020, 41(1): 1-6.

[10]Wen G D, Ma T J, Li W Y, et al. Strain-controlled fatigue properties of linear friction welded dissimilar joints between Ti-6Al-4V and Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloys [J]. Materials and Science and Engineering A, 2014, 612: 80-88.

[11]季亞娟, 張田倉, 李曉紅, 等. TC11/TC17線性摩擦焊飛邊及焊縫微區特征分析[J]. 航空制造技術, 2015(11): 62-65.