工業機器人半實物虛擬仿真系統設計

杜志強,李凱,宋中越,邵帥,李文欣,韋澤坤

(天津中德應用技術大學,天津,300000)

0 引言

《中國制造2025》戰略規劃借鑒了德國“工業4.0”,以“智能制造”為主攻方向,為我國發展成現代化工業強國描繪了清晰的路線[1]。工業自動化是推動工業4.0的重要前提之一,也是必要因素,而工業自動化主要體現在機械制造和電氣工程領域,導致眾多機械和電氣相關廠商紛紛開展了智能制造方面的研究。

目前全球眾多優秀制造企業都開展了數字化工廠建設的實踐。FANUC公司實現了機器人和伺服電機生產過程的高度自動化和智能化;施耐德電氣實現了電氣開關制造和包裝過程的全自動化。國內也涌現出海爾、美的、東莞勁勝、尚品宅配等智能工廠建設的樣板,如海爾佛山滾筒洗衣機工廠、尚品宅配實現了從款式設計到構造尺寸的全方位個性定制等。

但目前數字化工廠仍存在較多缺點[2]:(1)盲目購買自動化設備和自動化產線。認為推進智能工廠就是自動化和機器人化;(2)尚未實現設備數據的自動采集和車間聯網,導致依然存在大量信息化孤島和自動化孤島;(3)尚未具備快速建廠的技術條件,使得工廠建設過程周期漫長。

究其原因,數字化制造工廠系統復雜,工廠的完善仍需要較長時間。而目前數字化工廠所存在的共性缺陷中、不能快速建廠是其最致命的缺陷,這是數字化工廠高度智能化導致工廠建設漫長與產品為搶占市場需要縮短上市周期之間的矛盾。縮短智能工廠開發周期對提高產品市場占有率具有重要意義。

1 半實物虛擬仿真系統整體設計

目前,市場上已有的工業機器人由于應用場景的不同,種類很多,其特點也是各有千秋。本文擬設計一種基于工業機器人的半實物虛擬仿真系統,通過對市場同類產品的特點分析,在系統控制方面進行了優化設計;在末端夾具方面創新設計了一種通用型多功能抓手[3];在軟件仿真和測試環節,該研究采用了Visual C++、CAD和DH模型進行開發。其中DH模型作為工業機器人運動仿真分析的支撐平臺,Visual C++和CAD主要用于設計工業機器人的機械臂改進和布局分析。

目前項目已經具備了數字化工廠虛擬互聯調試的基礎技術,已經可以通過仿真環境下物理的PLC[4]、HMI等自動化設備的結合,完成對PLC程序和機器人程序的聯合調試,在施工前即可實現設計和程序的提前驗證,具有了虛擬互聯調試的基本框架系統。在系統仿真聯調方面,本文著重探討工業機器人機械臂的改進和與實際工廠相同的虛擬孿生系統的呈現。

2 虛擬仿真系統硬件設計

(1)工業機器人系統設計

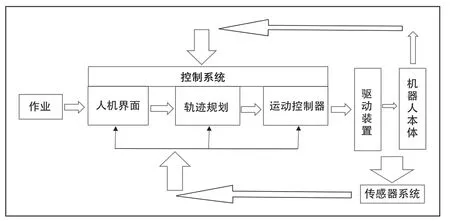

研究所涉及的工業機器人系統由機器人本體、電氣控制系統和能源驅動系統三個基本部分組成[5]。其中機器人本體在工業機器人系統中發揮著關鍵作用,一般由機器人底座、腰座、大臂、小臂、手腕、末端執行器和驅動系統組成;能源驅動系統為整個機器人本體提供工作動力;末端執行器可根據實際的工作需要,增加各類夾持器(夾手、夾具)或焊槍等設備,以便適用于相應實際作業環境。

工業機器人系統結構如圖1所示。

圖1 工業機器人系統結構圖

工業機器人仿真系統有很多優點,工業機器人仿真[6]是通過計算機對實際的機器人系統進行模擬[7]的技術。機器人仿真系統可以通過單機或者多臺機器人從而組成工作站或是生產線。這些工業機器人的仿真軟件,可以在制造單機和生產線產品之前模擬出實物,這不僅可以縮短生產的工期,還可以避免不必要的返工。

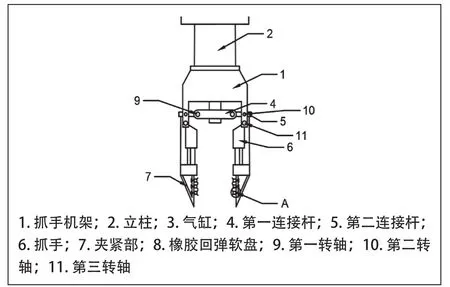

(2)抓手設計

市場上現有的工業機器人通常分為專用型和通用型,但不論是那種類型,機器人在抓取工件時只能根據工件的形狀更換專用的抓手。這樣頻繁更換抓手除了降低了工作效率,還在一定程度上加快了機械臂的磨損和機器的老化,并且在運輸和后期的維護等方面存在著諸多不便。

為了提高機械臂的靈活性,達到提高生產效率和穩定性的目的,本文模仿人手結構,并結合具有柔性抓取及力反饋的設計,設計了一款能夠自主隨抓取物品調節、靈活度更好的抓手,使其能夠實現對更多種類物體的搬運,其結構如圖2所示。

圖2 抓手外形示意圖

機械臂結構包括機械爪、手臂支架、第一伺服電機、第一絲杠、第一軸承機座、第一絲杠螺母、第一連接件和第二軸承機座;第一絲杠與第一伺服電機的輸出軸傳動連接;第一絲杠穿設于第一軸承機座內;第一絲杠螺母套設于第一絲杠上并與第一連接件周向固定連接,第一連接件連接抓手;抓手連接手臂支架;第二軸承機座內設置有至少一個第二軸承,第一絲杠穿設于第二軸承內。

3 仿真系統調試與結果

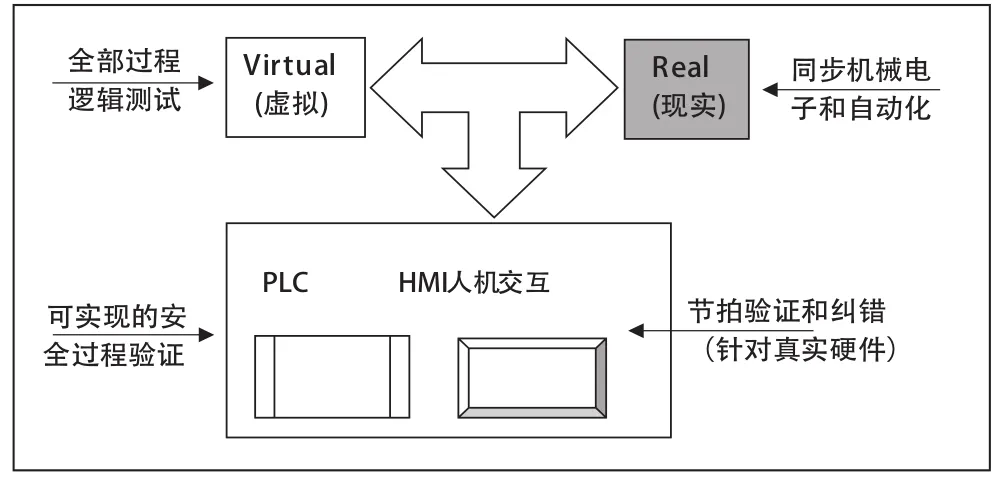

數字孿生的一個重要用途,就是針對系統的調試。智能化的系統往往特別復雜。單純的算法設計,其運行結果如何,真的難以預知。針對系統調試過程,數字孿生的價值是非常大的。半實物仿真調試系統基于數字孿生概念設計。

數字孿生在化工和冶金領域,往往采用二維的調試畫面,而在機械領域,在系統調試、分析故障等場合,則往往采用三維動畫,這樣設計是采用三維動畫不僅更容易被人理解,而且在調試過程中,會對人的分析、管理非常有幫助,其調試效果顯著。

基于以上分析,綜合目前存在的車間機械電氣綜合安裝調試環節穩定性不好,周期長等方面的缺陷,本文所涉及的模擬仿真調試系統采用:在三維動態[8]設計的基礎上融合電氣設計,將電氣邏輯進行設計后,按照實際工作需求以電氣信號作為虛擬工廠動作的觸發[9]。這樣設計的目的,不僅解決了系統可達性和干涉問題,經過調試,還能生成經過驗證的電氣控制信號,進而進一步縮短開發周期。

本文所設計模擬過程如圖3所示。

圖3 系統模擬流程

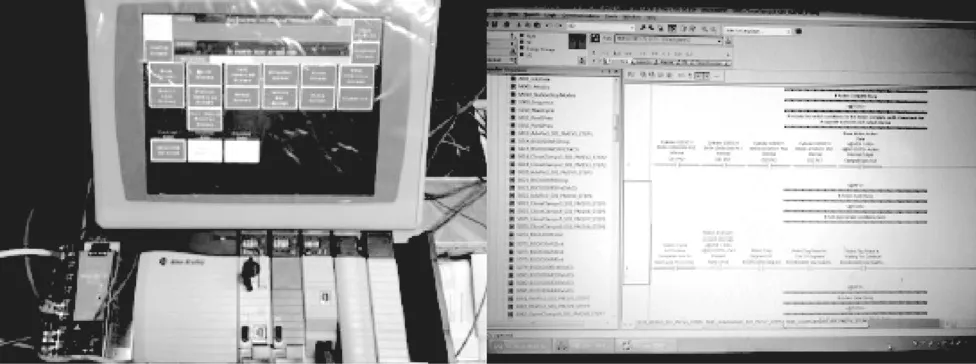

實驗室系統聯調及數據采集實物圖如圖4所示。

圖4 系統聯調及數據收集實物圖

系統聯調所測結果如表1所示。

表1 虛擬調試情況統計

通過對實驗數據分析,不難發現,本文所設計的系統實現如下效果:

(1)實現了機械與電氣的融合設計,可呈現出與實際工廠相同的虛擬孿生系統;

(2)智能制造工廠一般選用工業機器人作為執行機構,對于復雜生產工序的工廠,應用本方法可大大縮短建設周期,可縮短為現有方法所需時間的15%;

(3)仿真調試系統兼容性強,適用于各生產加工企業,能滿足不同行業的定制需求。

4 結語

本文重點對機器人的結構、運動學和動力學進行了分析,該設計的目的是研發出一款工業機器人半實物虛擬仿真系統[10]。其研究的主要內容及效果如下:

(1)實現了機械與電氣的融合設計,呈現出與實際工廠相同的虛擬孿生系統。

(2)基于OPC 協議的虛擬調試互聯。

根據PS 軟件提供的同PLC 連接方式的不同,虛擬調試系統也有不同的互聯方式。其中OPC 協議連接的方式是通過在PC 上建立OPCServer,作為信號傳遞的中轉站。

(3)低成本系列化工業機器人開發。

開發的機器人需要具有以下功能,能夠與OPC系統通訊,代替實際機器人進行仿真。采用步進電機提供驅動,機身采用模塊化組裝工藝,機器人本體的設計原則為即減低本體質量又保留較強性能。運動控制采用多軸聯動插補控制算法,保證了機械臂具有高精度的控制。LT機器人功能強大,其功能涵蓋了現有工業機器人全部的基本功能,同時為機器人配備了視覺功能,更進一步提高了機器人的智能化。