基于數據感知的數字孿生礦山建設研究

張維國 ,葛啟發 ,趙 奕 ,溫瑞恒

(1.中國恩菲工程技術有限公司,北京 100038;2.北京科技大學土木與環境學院,北京 100083)

0 概述

數字孿生是指以數字化方式創建物理實體的虛擬模型,借助數據模擬物理實體在現實環境中的行為,通過虛實交互反饋、數據融合分析、決策迭代優化等手段,為物理實體增加或擴展新的能力[1]。數字孿生技術為礦山數字化轉型和智能化升級提供數據和管控層面的支撐。數字孿生礦山以工業互聯網技術的數據感知為基礎,充分利用融合通信技術將5G、WiFi6 和物聯網等技術,通過現場數據的采集和感知,將礦山行業工藝技術和生產管理知識充分融合,建立大數據和人工智能計算與服務中心,結合邊云協同計算與控制,建立礦山可視化物理模型、可驗證的仿真模型、可表示的邏輯模型、可計算的數據模型,實現物理礦山實體與數字礦山孿生體之間的虛實映射、實時交互,最終達到礦山生產管控的智能化和無人化,為建設現代礦業提供新思路和新途徑。它具有傳統仿真技術所不具備的特點,比如實時同步、忠實映射、自學習能力等[2],因此基于數據感知的數字孿生礦山是將來礦山數字化轉型和智能系統建設的必然選擇。

1 數字孿生技術介紹

數字孿生概念是密歇根大學的Michael Grieves教授在產品全生命周期管理課中提出的“與物理產品等價的虛擬數字化表達”概念[3],他在《幾乎完美:通過PLM 驅動創新和精益產品》[6]這本書中引用了其合作者John Vickers 提出的數字孿生體,后來這個概念被稱為“鏡像的空間模型(Mirrored Spaced Model)[4]”和“信息鏡像模型(Information Mirroring Model)[5]”,它是用數字技術對物理實體的組成、行為、特征、功能、性能和形成過程進行建模和描述的方法,是在計算機的虛擬空間中建立一個和物理實體完全等價的信息模型,這個模型具有超寫實性,包含了所有的幾何數據和材料數據,可以通過信息模型對物理實體對象進行仿真分析和優化[8],數字孿生在虛擬空間中對物理實體的鏡像,并且反映了物理實體的全生命周期過程[3,7],因此,也被稱為數字化映射、數字雙胞胎、數字鏡像等。

在工程應用方面,數字孿生以普遍適應的技術理論體系,在航空航天、電力、醫療、產品制造、工程建設等領域得到了廣泛的應用[9]。美國國家航天局進行阿波羅項目時,通過數據感知將數字孿生技術用于航天飛行器的健康維護與保障[10],西門子公司提出的“數字化雙胞胎”的概念,幫助制造企業在信息空間構建整合制造流程的生產系統模型,實現物理空間從產品設計到制造執行的全過程數字化。針對復雜產品用戶交互需求,達索公司建立了基于數字孿生的3D 體驗平臺[11],利用用戶反饋數據不斷改進信息世界的產品設計模型,從而優化物理世界的產品實體,并以飛機雷達為例進行了驗證。在國內,陶飛等探索了數字孿生車間的概念、組成與運行機制[12],莊存波等針對產品數字孿生體的內涵和體系結構進行了研究,為數字孿生在生產制造環節落地應用提供了基礎理論支撐參考[13]。臧冀原等從數字化制造、“互聯網+”制造角度,將數據感知融合,提出了智能制造的三個基本范式[14],石焱文在水利工程運行管理方面應用數字孿生技術建立了相關技術體系,取得的較好的應用效果[15]。屈挺等利用數字孿生思想,將物聯制造下的在線控制理念進行擴展,通過數據感知和聯網,提出多系統聯動優化控制思想、機制及定量優化方法,并應用于生產過程的精準計劃、實時跟蹤與動態控制3 個階段,相應技術和系統已在嘉寶莉化工集團等行業龍頭企業應用實施[16]。李其銳融合虛擬現實技術與工藝流程仿真模擬技術相結合,研究了工藝流程的三維模擬技術[17]。余斌等人對石油石化流程行業生產過程中存在的工況連續性、復雜多變性問題,引入數字孿生技術,通過構建流程行業的數字孿生物理模型、數字孿生工況模型,搭建數字孿生系統,以期提高企業生產效率,保障企業安全高效運行[18]。

礦業領域,張帆和葛世榮等針對智慧礦山的數字孿生應用需求,探討了數字孿生賦能智慧礦山的關鍵技術問題和未來需要實現的關鍵技術路徑,以數字化方式創建物理實體的虛擬模型,通過虛實交互反饋、數據融合分析、決策迭代優化等手段,為物理實體提供更加實時、高效、智能的運行或操作服務,認為數據信息流是數字孿生體的生命線,數字信息是其必須依賴的關鍵要素之一,并提出數字孿生智采工作面的概念,為數字孿生模型構建、協同控制與交互優化提供智慧礦山建設思路和理論基礎[19]。王佳奇等將數字孿生技術引入煤礦安全管理中,利用數字孿生的五維模型構建了瓦斯事故孿生模型,分析了其孿生模型的實際運作機理,以及和傳統瓦斯事故安全管理相比的優勢所在,模型可以實現瓦斯事故的事前預防與快速響應[20]。

數字孿生具有巨大的應用潛力,在礦山行業數字化轉型和智能化升級的大背景下,基于數據感知的數字孿生礦山,需要將數字孿生技術與礦山行業整體生產管控進一步融合,但礦山行業作為非數字原生企業,生產工藝控制及運營管理的相關數據感知和信息采集不夠全面,信息系統融合應用研究與系統集成存在不足。如何實現礦山生產運營全流程、全量數據信息的全面感知,是建設數字孿生礦山和生產優化管控的關鍵技術之一。

2 基于數字孿生的數據感知技術

2.1 數據感知需求與解決方案

在礦山企業的數字化變革過程中,作為非數字原生企業需要以礦石流和生產工藝為基礎,協同多業務流,打通信息化系統之間的數據融合通道,其中,基于企業組織機構設置而且建立的信息化系統是當前礦山行業信息化建設的現狀。隨著技術的發展,基于工業互聯網技術和融合通信技術,生產現場數據感知和采集遇到的最大問題是基于企業組織之間的數據整合。因此,數字孿生礦山的建設應基于數字孿生(Digital Twin,DT)衍生出來的企業(組織)數字孿生(Digital Twin of an Organization,DTO)進行數據感知和融合,企業數字孿生是一種動態的軟件模型,模型需要以礦山的生產組織運營為基礎,融合生產信息系統的各類相關數據,實現礦山組織運營模型在虛擬世界中的映射。企業數字孿生概念脫胎于數字孿生,但是兩者之間在適用對象和模型數據方面,有著一定的差異。數字孿生起源于數字化制造中產品全生命周期的管理問題,而企業數字孿生脫胎于數字孿生,并將其升華到組織的高度,起源于數字化變革問題。

近年來,礦山企業通過建立和完善監測監控、人員定位、供水施救、壓風自救、通訊聯絡、緊急避險等安全避險六大系統,建設生產管理和控制平臺,不斷的提高礦山生產過程的數據采集和感知能力。通過對現場數據的感知建設透明礦山成為礦山智能化和礦山數字化轉型的目標之一。在生產數據感知的基礎上,為了提升礦業全生命周期數據收集和可視化能力,運用合適的分析工具和規則,實現礦山生產的安全、高效、綠色和智能的需求,降低運營風險,礦山各個業務部門之間需要依據自身的管理職責和信息化系統功能,進行數字資源和業務的整合,使得礦山不同組織機構之間不斷改進感知能力,實時獲取各生產過程的數據和狀態信息,創建更靈活、更動態、更迅捷的流程,預測當前崗位管理職責內的信息發展規律,提高物理對象的操作意識并優化生產過程的變化狀態,期望自動應對數字化時代不斷變化的形勢。

基于企業數字孿生模型的數字孿生礦山的關鍵在于數據聯接、仿真分析、過程控制、在線監控等能力的構建,其中核心是基于企業組織機構完成數據感知、接入、存儲,提升構建數據采集能力。針對礦山行業的企業數據感知和數字孿生能力,礦山企業數字感知解決方案如圖1 所示。

圖1 礦山企業數字感知解決方案

基于數據融合的企業數字孿生礦山需要通過現場數據的采集和感知,充分融合礦山行業工藝技術和生產管理知識,建立大數據和人工智能計算與服務中心,結合邊云協同計算與控制,建立礦山基于組織架構的數字孿生礦山,并能更新實時狀態,建立礦山可視化物理模型、可驗證的仿真模型、可表示的邏輯模型、可計算的數據模型,實現物理礦山實體與數字礦山孿生體之間的虛實映射、實時交互,部署相應的生產管控系統,實現數字資源的整合。礦山企業數字感知分為企業內部和外部數據,以裝備為支撐,建設數據感知、數據聯接、數據分析、數據建模,數據監視和數據控制能力,以企業組織架構為基礎,建立數字世界的數字孿生,將礦山生產對象、過程和規則數字化管理,在企業各組織部門和崗位得到應用。

2.2 礦山數據感知能力及模式

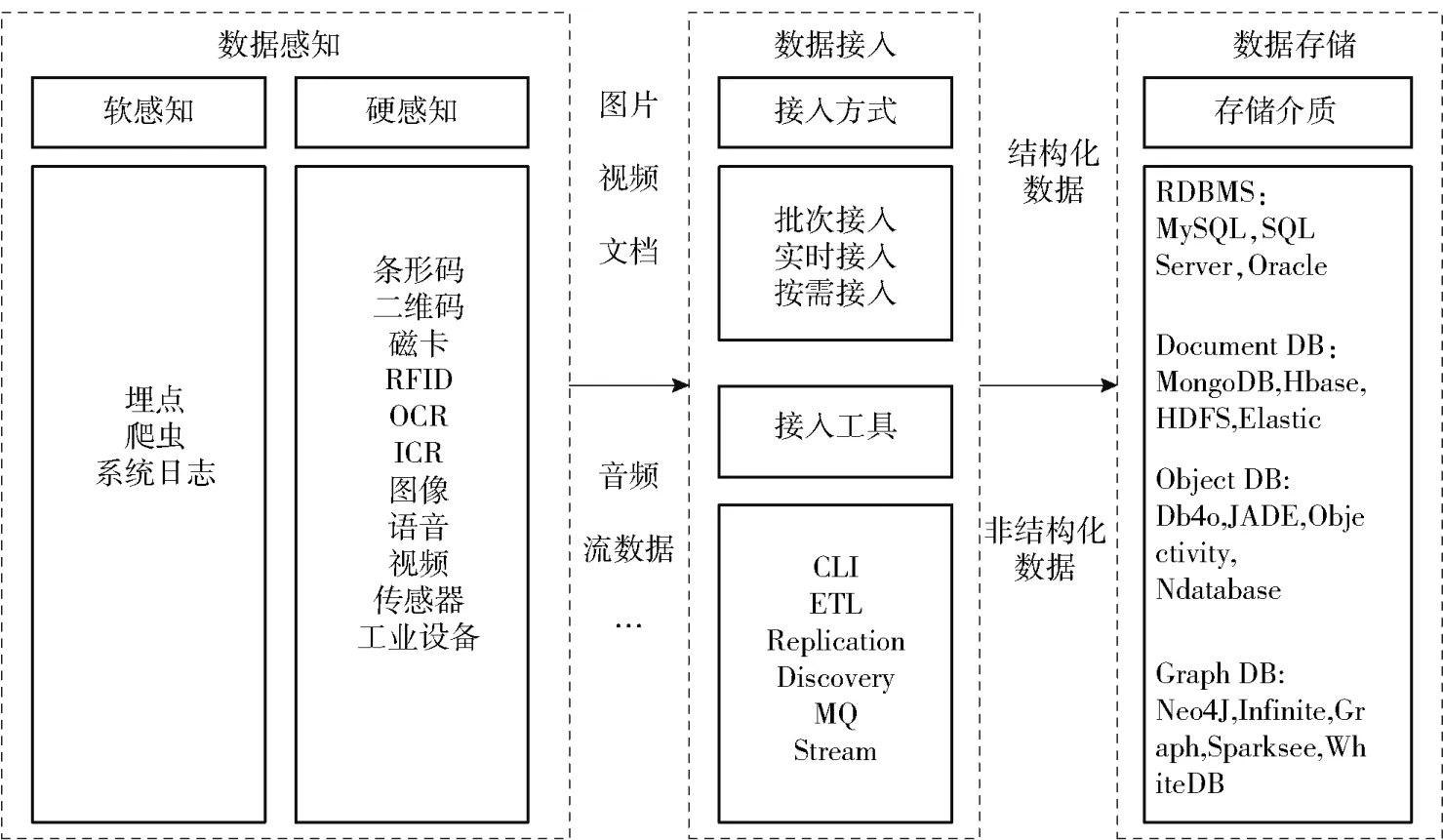

隨著礦山基礎網絡建設、自動化系統和信息化系統升級,以及數字礦山和智能礦山的建設,礦山企業業務數字化轉型得到廣泛關注,原有信息化平臺的數據輸出和人工錄入能力已經遠遠滿足不了礦山企業內部組織在數字化下的運作需求。需要采用現代化手段采集和獲取數據,減少人工錄入,構建和提升礦山企業數據感知的能力。以工業互聯網和物聯網為基礎,針對礦山企業在數字化轉型過程中的數據感知和采集需要,建立數據感知、數據接入和數據存儲的全量數據感知能力框架,如圖2 所示。

圖2 礦山全量數據感知能力框架

礦山數據感知包括“軟感知”和“硬感知”兩種模式,在感知的基礎上,將圖片、視頻、文檔、音頻、流數據和控制數據等多源異構信息,通過大數據接入工具和數據總線,實現批次、實時、按需等方式的接入,最后,按照結構化和非結構化、半結構化等,數據進行數據存儲,為建設數字孿生礦山提供數據基礎。

2.3 礦山數據感知模式研究

在數據感知分類上,“硬感知”和“軟感知”面向不同場景,“硬感知”主要利用設備或裝置進行數據的收集,收集對象為物理世界中的物理實體,或者是以物理實體為載體的信息、事件、流程等。而“軟感知”使用軟件或者各種技術進行數據收集,收集的對象存在于數字世界,通常不依賴物理設備進行收集。

隨著礦山自動化系統和信息化系統的建立,礦山“硬感知”是將物理對象構建到數字世界中的主要通道,是構建數據孿生的關鍵,而已經存在數字世界中的分散、異構信息,通過“軟感知”能力來滿足相關應用的需求。目前“軟感知”比較成熟,已經得到廣泛性的應用。“軟感知”包括用戶行為數據采集領域的“埋點”,日志數據收集是實時收集服務器、應用程序、網絡設備等生成的System Log 日志數據和按照一定的規則,自動地抓取網絡網頁信息的程序或者腳本的網絡爬蟲(Web Crawler)。

感知產生的數據,還是孤立的物理對象的鏡像,需要在礦山企業內部與其他數據資產一起,在礦山的工藝流程、生產運營和管理指標之間建立相關關系,納入礦山企業的信息架構進行管理,才能真正打通從數據感知生成到數字孿生應用的鏈路。

3 礦山數據感知與數字孿生應用

礦山數據感知的最終目的是生成企業級的感知數據,是形成數字孿生的基礎,滿足礦山企業利用人工智能、機器學習對數字孿生對象進行仿真分析,控制以及優化制定戰略目標,動態把握礦山各個部門和組織管理對象和管理過程的狀態,幫助管理者實時了解礦山企業運營情況,實現礦山生產全流程管理的最優調度和控制。

礦山感知數據生成后,需要通過連接進入下一步環境,通過不同的數據類型,選擇不同的數據接入方式,在確定數據接入方式之前,需要重點考慮以下幾個問題:

(1)數據源的可用性分析;

(2)接入的數據量大小;

(3)數據接入過程是連續的還是按一定的時間間隔進行;

(4)數據接入是Pull 的方式還是Push 的方式;

(5)在數據接入的過程中,是否需要做數據校驗或數據標準化;

(6)在接入的過程中,是否需要對數據做進一步的處理,如數據聚合、數據分類等。

礦山數據感知可以應用于廣泛的物理世界和數字世界,范圍可以從人、物、設備、作業、地點到礦石流全過程,在礦山生產過程中通常以礦石流和人為中心,通過企業各部門信息化系統和組織架構的設置,將感知數據納入到整體的數據體系中,發揮感知數據的價值。

以某銅礦數據感知和三維管控平臺建設為例,圍繞礦山采礦車間、選礦車間、運轉車間和工程部為業務流程的數字感知平臺,通過融合控制系統和融合控制網絡,建立了涵蓋無人運輸、自動提升、自動排水、自動充填、按需通風、智能配電與能源管控、搭接自動出礦系統的各類數據的接入和存儲。在數字孿生層面,搭建了礦山云計算服務平臺,基于實時消息和流式數據處理,開發了用戶界面交互模塊、消息隊列訂閱服務、數據查詢、靜態三維模型和對象模型管理、實時動態監控與路徑控制等功能模塊。礦山三維協同管控實現了生產過程的各種數據和狀態實時改變,利用虛擬可視化引擎分場景管理,達到了多角度、全方位礦山可視化,對整個礦山運行狀態的有效監控和管理,其中,礦山三維協同管控系統如圖3、圖4 所示。

圖3 礦山三維協同管控系統地上部分展示

圖4 礦山三維協同管控系統地下開采展示

數字孿生礦山具有傳統仿真技術所不具備的特點,比如實時同步、忠實映射、自學習能力等,礦山企業作為非數字原生企業,其業務特征、數字化基礎和數據管理階段都不一樣,數據感知和采集工具和平臺的成熟度也不一致,考慮技術發展和成本的制約因素,礦山一般會逐步構建感知能力,完善企業數字孿生。

4 結論

當前作為非數字原生企業的礦山行業,隨著數字化轉型項目的推進,感知能力構建的最終對象逐漸從單一節點發展到完整礦山全流程物理對象。

隨著礦山自動化、信息化系統的建設和數據治理能力的提高,礦山要構建的感知規模需要面向應用,由不同的業務部門建設,不同的崗位管理。因此,礦山結合數字孿生感知技術,以業務數字化解決方案為基礎,通過“全量、無接觸”的數據感知能力框架,實現以工業互聯網為基礎的大數據感知、接入和存儲能力,最終建立具有礦山生產運營管理業務價值的一個或幾個方面的數字模型,利用適當的技術滿足特定的生產業務目標,優化控制,分階段利用感知獲取的數據發揮價值,同時最大限度地降低成本,逐步完成全量的數據感知能力,打造礦山“孿生”的數字世界。