大型CFB鍋爐高溫分離器耐磨磚墻存在問題及改進措施

代澤華 龔蓮輝 龔興利 營利萍 辛勝偉

1)四川白馬循環流化床示范電站有限責任公司 四川內江641005 2)無錫市宜剛耐火材料有限公司 江蘇宜興210000 3)神華集團循環流化床技術研發中心 陜西西安710065

循環流化床(CFB)鍋爐旋風分離器是鍋爐的關鍵部件,主要作用是將大量高溫固體物料從氣流中分離出來,送回爐膛,以維持爐膛內的快速流化狀態,保證燃料和脫硫劑多次循環燃燒反應,達到理想的燃燒效率和脫硫效果[1-3]。因此,循環流化床鍋爐旋風分離器的性能優劣及運行的穩定性,將直接影響整個鍋爐的效率及運行壽命。在CFB鍋爐的燃燒工況下,固體顆粒對受熱面的磨損,一直是制約CFB鍋爐經濟運行和發展的關鍵問題。CFB鍋爐內部存在不同速度、不同角度、不同濃度的高溫物料,它們以各種形式作用于內襯,加之腐蝕性氣體和其他介質的存在,形成了復雜的磨損過程[4-5]。

隨著循環流化床鍋爐大型化的發展,對旋風分離器內部耐磨結構有更高的要求,它不但要能處理大容量的煙氣,還要在高溫、高速磨損等惡劣環境中可靠、穩定運行[6-7]。因此,設計、優化、改進高溫旋風分離器耐磨內襯結構,提高分離器耐磨性和抗沖擊性,提高鍋爐可用率,在大型循環流化床鍋爐上發揮其更大作用,有著特別重要的意義。

1 分離器工作原理及耐磨層結構

絕熱式高溫旋風分離器是目前循環流化床鍋爐應用最多的旋風分離器,有技術成熟、造價相對較低等優勢[8]。白馬公司引進的300 MW 循環流化床鍋爐采用了4臺絕熱式高溫旋風分離器,對稱布置在鍋爐的兩側。旋風分離器由中心筒、頂蓋、上部圓筒體和下部錐體組成。中心筒采用高溫不銹鋼鋼板卷制而成,頂蓋、上部圓筒體和下部錐體由碳鋼板卷制而成。分離器運行溫度900℃,內部受到高溫煙氣沖刷,易磨損。因此,在頂蓋、上部圓筒體和下部錐體等區域內壁采用保溫+耐磨材料,總厚度400 mm。旋風分離器內煙氣流動的動力來源于引風機產生的負壓,在中心筒內的負壓大于分離器煙氣進口的負壓,煙氣進入旋風分離器后旋轉下行,再經中心筒上行排出。在旋轉的過程中,較大的顆粒在中心外層,對上部圓筒體沖擊較大,循環灰的濃度大,加之分離器入口處的煙氣流速達到29 m·s-1。因此上部圓筒體內壁磨損嚴重。經過多年的運行,發現分離器上部圓筒體煙氣進口正對側位置(靶區)磨損最嚴重,說明煙氣顆粒在此位置的沖擊比其他位置的多,形成了旋渦。

該絕熱分離器在直段和錐段全部采用保溫磚+耐磨磚磚墻結構,靶區采用了保溫磚+高強高鋁耐磨磚。分離器頂部耐磨磚不容易固定,采用耐磨噴涂料+保溫噴涂料,老鷹嘴等異型區域采用保溫澆注料+耐磨澆注料。分離器體積大,直徑8 750 mm,高度17 348 mm。一臺分離器僅絕熱保溫磚、耐磨磚總質量就達350 t。

2 絕熱式分離器磚墻耐磨結構存在的問題

絕熱式分離器磚墻耐磨結構采用錨固件與殼體焊接,通過錨固件將錨固磚固定。錨固件一般垂直布置在靶區和水平布置在直段與錐段交接處。整個分離器直段和錐段磚墻靠楔形磚磚磚相扣圍成圓形。運行過程中主要存在問題為:

(1)磚縫增大造成耐磨磚脫落。耐磨磚的灰縫飽滿度要求必須大于90%,灰縫控制在1.5~2 mm[3]。因機組長期運行沖刷磨損,造成磚縫過大,導致物料先磨損磚縫內灰漿繼而影響到耐磨磚墻體的整體穩固性,導致耐磨磚大量脫落甚至磚墻倒塌。

(2)膨脹縫破壞,縫區耐磨磚斷裂。在分離器筒體直段與頂部、直段與錐段、入口煙道與直段等區域磚墻體設計安裝了集中膨脹縫。CFB鍋爐在高溫下運行和頻繁啟停過程中,爐內溫度變化較為頻繁,造成循環冷熱沖擊。同時,爐內存在大量較復雜的高溫氣固兩相流動,這些高速運動的高溫固體粒子在動能的作用下對分離器集中膨脹縫形成不間斷的強力沖刷。分離器內,一方面大量高速運動的高溫固體粒子不斷沖刷耐磨磚而使其破壞;另一方面因爐內溫度波動、熱沖擊及機械應力等造成耐磨材料產生裂紋和剝落,造成耐磨磚膨脹縫增大,縫區域耐磨磚斷裂或墻體內凸,使得分離器內墻體大面積脫落。

(3)分離器殼體腐蝕,錨固件斷裂。煙氣中的SO2通過磚縫滲透到金屬殼體,造成殼體腐蝕嚴重,固定支撐件與鋼板斷裂、脫離,造成墻體傾斜、倒塌。

(4)卸載托板高溫變形,造成磚墻間隙大。在分離器水平段安裝卸載托板,托板采用310S不銹鋼板制作,長期高溫運行,卸載托板變形嚴重,高溫物料通過間隙容易進入墻體內,使墻體內凸嚴重,造成墻體垮塌。

磚縫增大,錨固件斷裂,卸載托板高溫變形,膨脹縫破壞等因素容易造成磚墻體松動、脫落,甚至垮塌,從而導致分離器殼體超溫、殼體發紅。同時大量脫落的耐磨磚堆積在回料器內,造成回料器內堵塞,管道壓力高,返料物不能回到外置床內,造成外置床內高溫再熱器、中溫過熱器氣溫溫度低,嚴重影響機組安全運行,甚至造成停機。

3 采取的措施

分離器內襯工作層要求具有耐高溫、高耐磨、抗沖擊、抗熱震等性能,保溫層要求具有耐高溫、線變化率小、熱導率低等,以適應分離器的運行工況[9]。

3.1 耐磨及保溫材料選取

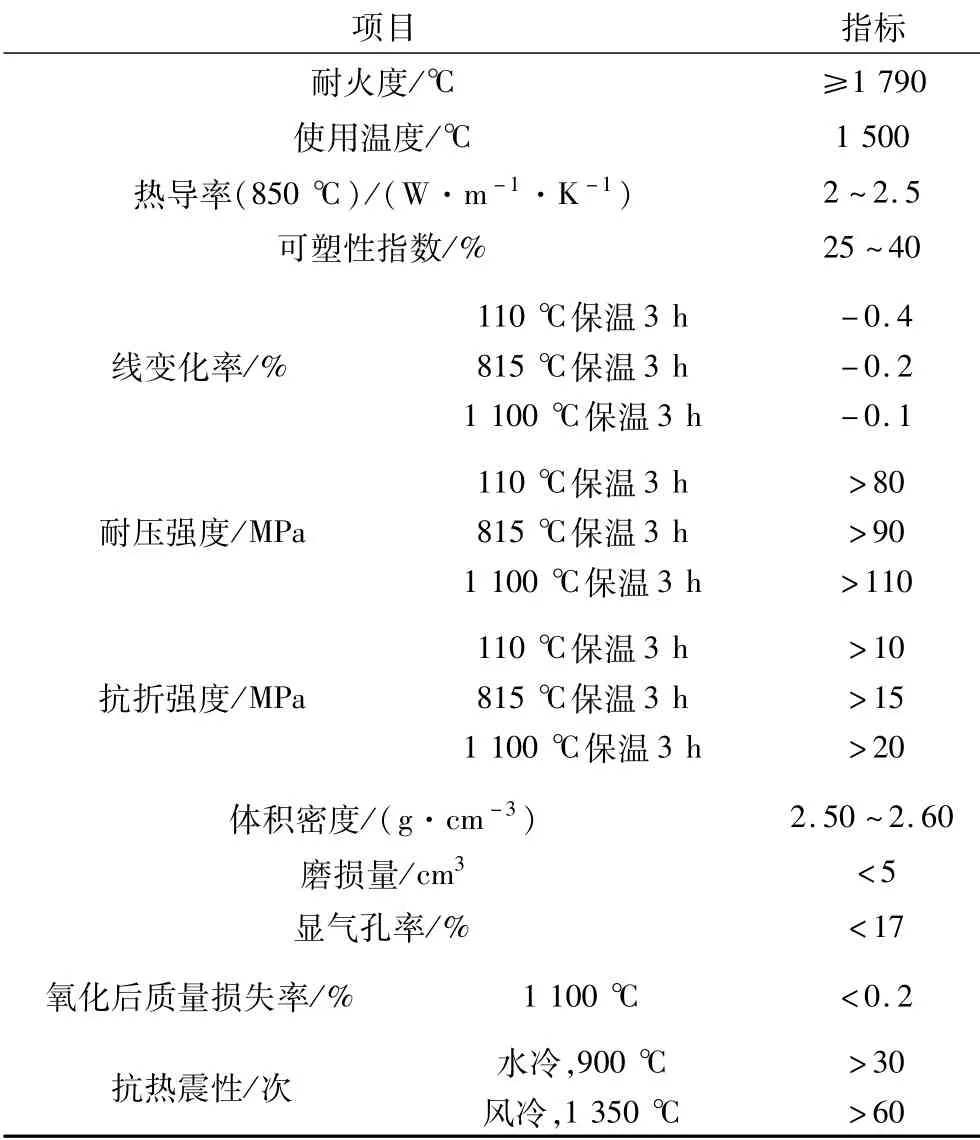

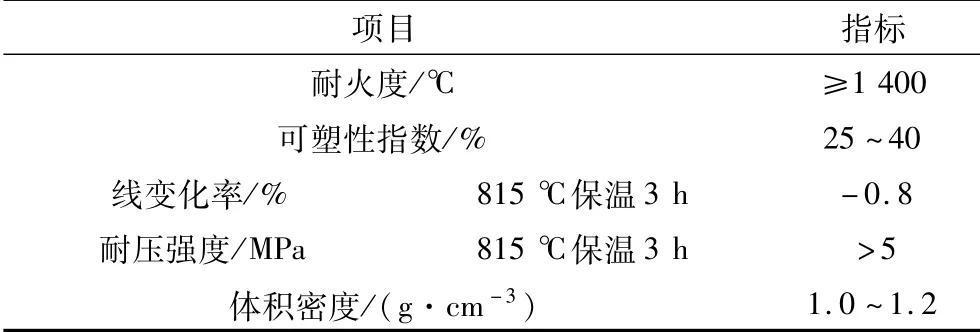

工作層采用SiC耐磨可塑料,其物理性能見表1。可見,該可塑料具有優良的耐磨性能、較高的耐壓強度和抗折強度、較低的氣孔率、好的抗熱震性、抗氧化性和抗腐蝕性。安裝操作簡便,適應于任何形狀表面的施工。在靶區部位施工時,要求在耐磨可塑料中添加不銹鋼纖維,以增強可塑料的整體結構強度并提升墻體的抗剝落能力。保溫層采用輕質保溫可塑料,其物理性能見表2。

表1 SiC耐磨可塑料的物理性能

表2 輕質保溫可塑料的物理性能

3.2 錨固件選取及焊接

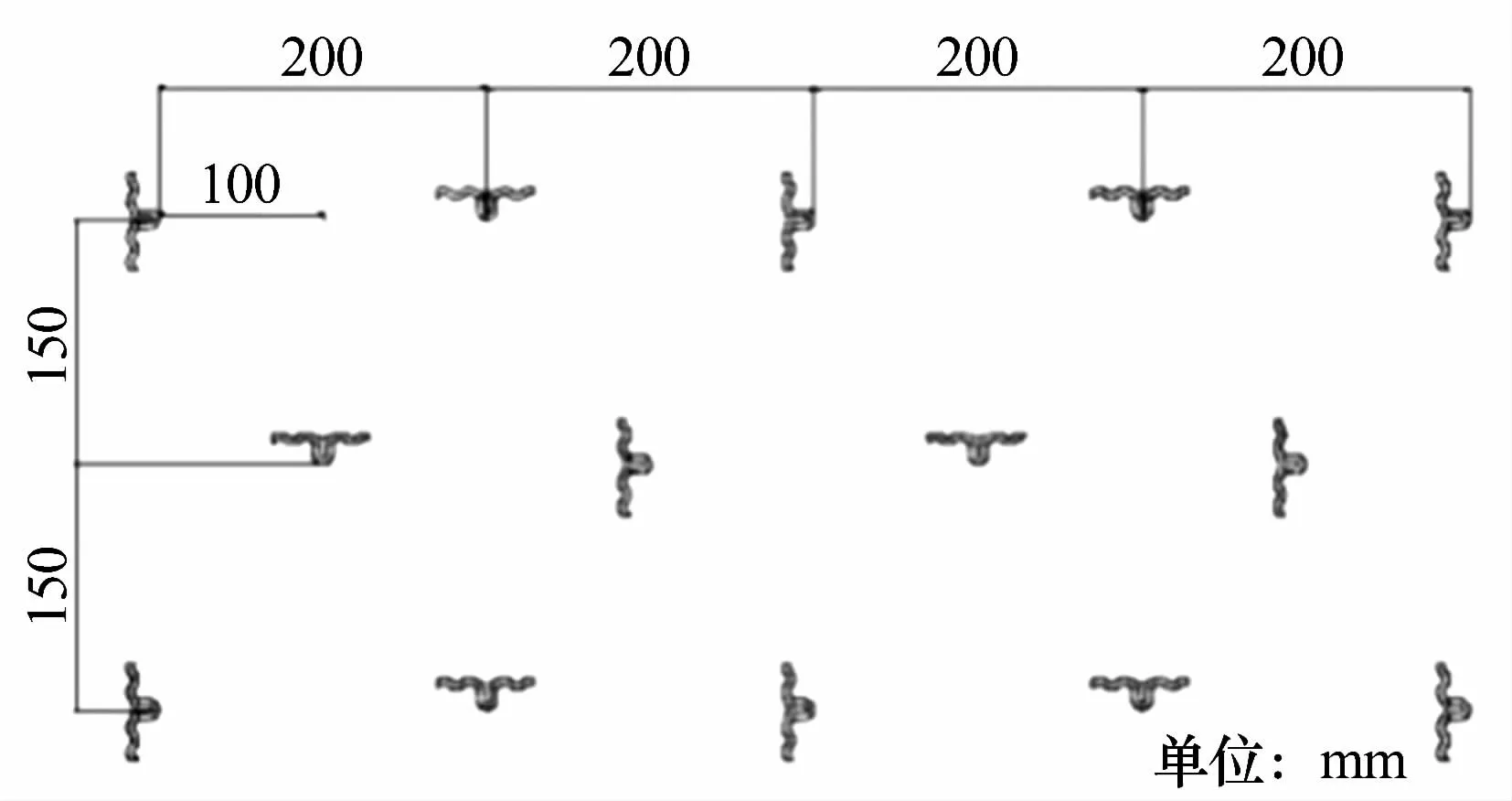

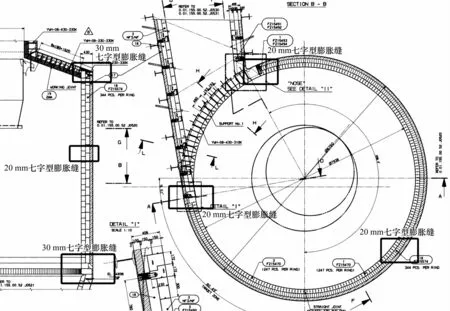

金屬錨固件既作為爐墻內襯的質量支撐件又起到了水平抓固的作用,將不定形耐磨保溫材料牢固固定于分離器殼體上,有效防止耐磨材料脫落。金屬錨固件采用了材質為310S、尺寸395 mm×40 mm×4 mm、規格為Y型扁鋼連體抓釘,典型部位每平方米33件,上下排錯列排布,轉角部位加密布置。錨固件典型布置圖見圖1。在分離器殼體內壁按150 mm×200 mm典型間距焊接材質310S Y395型耐熱抓釘,要求雙面焊接,焊縫高4 mm。

圖1 金屬錨固件典型布置圖

3.3 內襯施工

(1)內襯結構:保溫層施工250 mm厚的輕質保溫可塑料,耐磨層施工150 mm厚的SiC耐磨可塑料。靶區區域耐磨層采用加鋼纖維的SiC耐磨可塑料。可塑料必須逆氣流方向施工,防止施工縫和氣流貫穿沖刷。

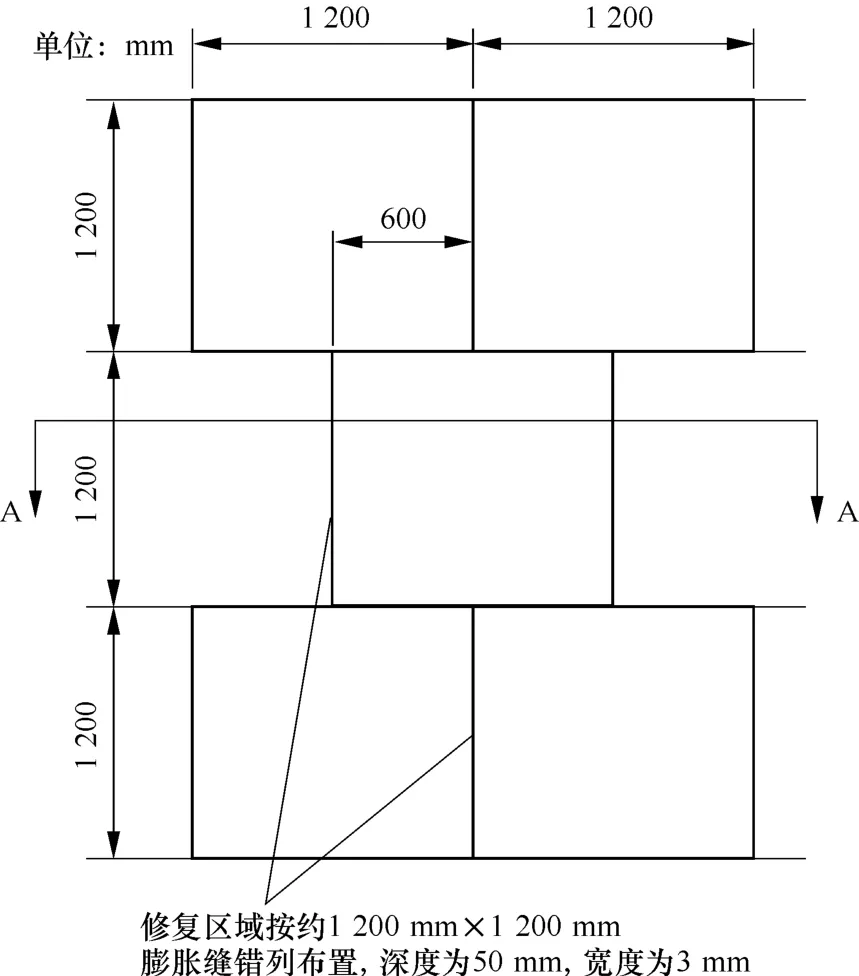

(2)膨脹縫設置:耐磨可塑料的修復區按1 200 mm×1 200 mm切割膨脹縫,膨脹縫錯列布置,深度為50 mm,寬度為3 mm。

(3)排汽孔:用針按300 mm×300 mm間距在耐磨可塑料刺扎全厚深度150 mm的排汽孔。

(4)外側鋼板排濕孔:在檢修部位外側鋼板處開設排濕孔,排濕孔數量為每平方米4個。烘爐結束后對該排濕孔進行封焊處理。

3.4 分離器各區域膨脹縫設置

分離器膨脹系統分為兩大類:一類是爐墻內襯與相鄰的爐墻內襯之間的膨脹,此類膨脹需將鍋爐的膨脹與耐火材料爐墻的膨脹綜合考慮,確定科學、合理的膨脹縫形式及尺寸;另一類是耐火材料自身的膨脹,如磚墻或不定形耐火材料,此類膨脹需耐火材料供應商基于所選耐火材料內襯的理化特性、試驗數據等,確定精確、恰當的膨脹縫形式及尺寸。

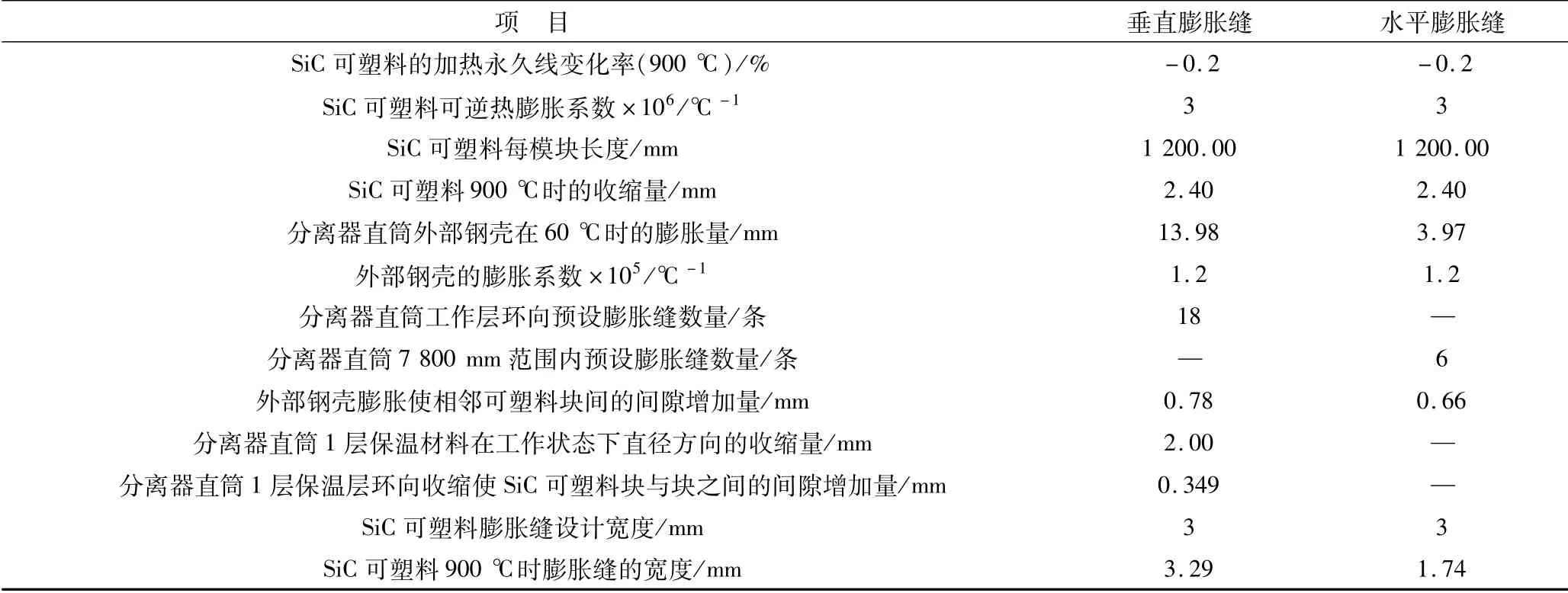

分離器直段與頂部、入口煙道等區域接口處為膨脹集中區域,該區域膨脹縫設計很重要,垂直膨脹縫及水平膨脹縫計算見表3,其膨脹縫的設計見圖2。

表3 分離器直段與頂部、入口煙道等區域接口處膨脹縫的計算

圖2 分離器直段與頂部、入口煙道等區域接口處膨脹縫設置

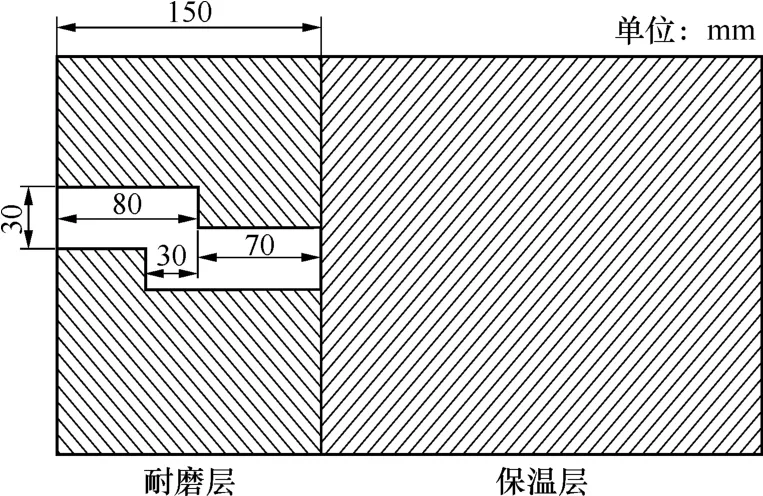

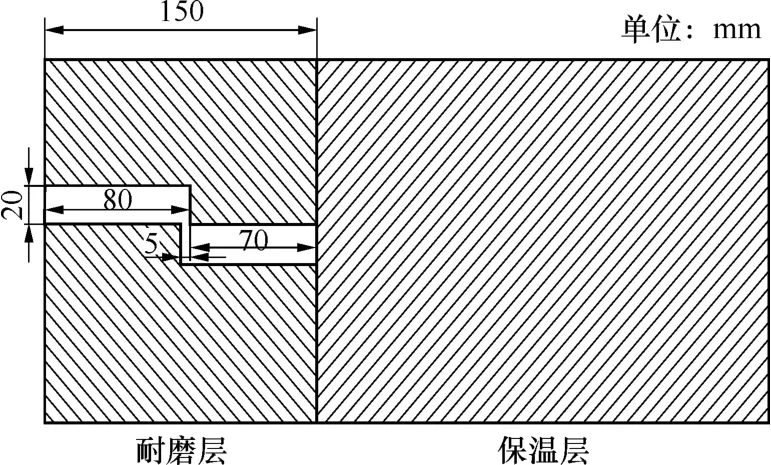

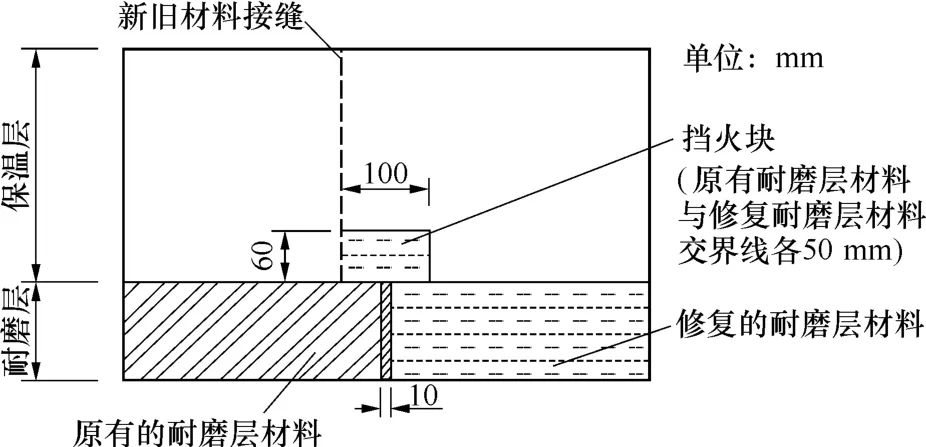

各膨脹縫設計如下:1)分離器直段墻體與頂部的膨脹縫為七字型,縫寬為30 mm,見圖3所示的墻與頂部膨脹縫設置圖,縫內填充陶瓷纖維制品。分離器頂部一般采用耐磨澆注料或耐磨噴涂料,該區域磨損量少,頂部耐磨層更換修復量少。2)直段處直徑方向設置三道膨脹縫,均為七字型。第一處膨脹縫在老鷹嘴相鄰邊,縫寬20 mm,第二處在長墻切線處,縫寬20 mm,第三處在一與二中間位置設置,縫寬為20 mm。七字型膨脹縫見圖4所示的分離器直段中間及直徑方向膨脹縫設置圖。3)高度方向中部設置一道寬20 mm的七字型膨脹縫。4)典型膨脹縫的留設:為了防止施工中大面積耐火材料在受熱后因膨脹不均而造成不規則的裂縫,耐磨可塑料修復區域按1 200 mm×1 200 mm切割膨脹縫,膨脹縫錯列布置,深度為50 mm,寬度為3 mm,見圖5所示的典型膨脹縫設置圖。典型膨脹縫寬度計算也參考表3。新舊材料接縫寬度10 mm,填充陶瓷纖維制品,在其后部設計擋火塊,形成折縫,見圖6所示的新舊材料接縫設置圖。

圖3 墻與頂部膨脹縫設置圖

圖4 分離器直段中間及直徑方向膨脹縫設置圖

圖5 典型膨脹縫設置圖

圖6 新舊材料接縫設置圖

3.5 內襯烘烤

烘烤工作通過分階段加熱、恒溫烘烤,蒸發耐磨保溫材料中的游離水和結晶水,從而使耐火材料達到設計的性能[10]。為防止烘爐和點火啟動過程中升溫過快,由于產生的水蒸氣不能及時排出,造成耐磨層爆裂破壞;為防止耐磨層內溫度梯度大,產生巨大的熱應力,造成耐磨層開裂和脫落。必須嚴格按烘爐升溫曲線進行烘爐,嚴格按點火啟動升溫曲線進行點火啟動。制定的內襯烘烤程序為:1)低溫階段,即自室溫至350℃,控制升溫速率≤30℃·h-1,降溫速率≤30℃·h-1,并分階段長時間保溫烘烤,完成耐磨耐火材料的初步固化。2)中、高溫階段,自350℃至800℃,可以通過試投燃料煤加熱爐膛,升溫速率達80℃·h-1,使耐火材料進一步固化和燒結,性能趨于穩定。

4 使用效果

針對白馬300 MW 高溫絕熱式分離器長時間運行,墻體的膨脹縫和耐火磚縫間隙增大,造成耐火磚大面積脫落問題,工作層采用SiC質耐磨可塑料,保溫層采用輕質保溫可塑料。先在外筒壁上焊接耐熱錨固件,再敷設輕質保溫可塑料和SiC質耐磨可塑料,這樣就解決了大面積使用耐磨磚造成磚墻垮塌而引起的外筒發紅等問題。同時,采用可塑料搗打施工,工序簡單、水分少,在保證使用效果的前提下盡可能地縮短檢修周期和烘烤養護時間。經改進后的高溫絕熱式分離器使用5年,再無殼體發紅現象,內部耐火材料無脫落、垮塌情況,改進效果明顯。