大型復合肥裝置尾氣深度治理技改總結

王禮龍,張兵印,楊振軍,周劍波,關鳳禹,王亞生,王云超

(中國-阿拉伯化肥有限公司,河北 秦皇島 066003)

0 引言

中國-阿拉伯化肥有限公司(以下簡稱公司)地處旅游城市秦皇島市,復合肥裝置煙囪距居民區只有900多米。公司復合肥二期裝置尾氣產生量高達55萬m3/h,來源為造粒、干燥、冷卻和通風4股尾氣,成分復雜,含有粉塵、氨和氟。該裝置引進法國AZF技術,尾氣采用除塵器和噴淋塔兩級洗滌,排煙顆粒物質量濃度小于100mg/m3。濕法洗滌后煙氣處于飽和狀態,煙囪排氣形成白色煙羽,造成不好的影響。本次技改的思路為,針對濕法洗滌無法去除的細微粉塵,增設濕式靜電除霧器,尾氣達到超凈排放;排煙前加熱尾氣降低相對濕度后排空,消滅大白煙現象。

1 復合肥裝置尾氣深度治理技改目標設定、內容及設計參數

1.1 技改目標設定

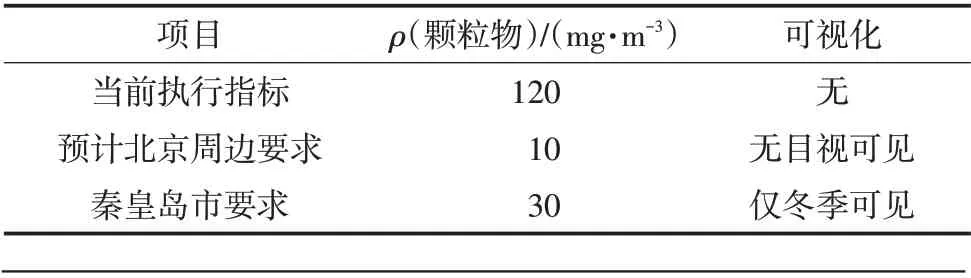

根據尾氣排放現狀,本次尾氣深度治理指標參照標準見表1。考慮到環保要求將越來越嚴,環保投入一次到位為宜,將技改目標設定為ρ(顆粒物)小于10mg/m3,消除煙氣拖尾。

表1 煙氣治理項目指標標準

1.2 技改內容

復合肥行業無現成超低排放范例,在比較管束除塵、濕式靜電除霧器(簡稱濕電)除塵、冷卻再混除塵3種技術路線后,選定除塵效率高、投資中等的濕電除塵方案[1]。

改造流程為二級洗滌尾氣在原有煙囪截斷,經新增管道引入濕電,除塵除霧后再進行加熱,然后經新增管道返回原煙囪上部排空,洗滌系統由二級變為三級。尾氣進入濕電后,顆粒物和霧滴在電場中荷電,被陽極管吸附,含塵液體在自身重力作用下沿陽極管表面流下,匯入下殼體后自流到沖洗液槽。為防止陽極管結料,定期對其進行噴淋沖洗。濕電除下液送到原洗滌系統作為補充工藝水,就地消化。濕電系統新增壓降:電除霧器500 Pa、管道及彎頭210 Pa,合計710 Pa。原裝置尾洗系統富裕壓力不足,拆除原尾氣洗滌塔旋流板后可以不要增壓風機,大幅度降低濕電系統電耗。

1.3 設計參數

(1)濕電主要設計參數:單臺尾氣處理能力為55萬m3/h,進口尾氣ρ(顆粒物)≤115mg/m3,處理后尾氣ρ(顆粒物)≤10mg/m3;除塵效率≥91.6%,設計尾氣溫度30~60℃,壓力降300~500 Pa,本體漏風率≤1.5%;上下殼體材質為316L,電除霧器外形尺寸為20.0m×13.7m×29.0m,總質量(含操作臺)320 t,設計使用壽命20年;氣流分布均勻性≥92%,尾氣流向為下進上出;陽極管1 140個,陽極管為內切圓直徑360mm的正六邊形,陽極管材質為導電玻璃鋼,陽極管模塊12個;電場氣速1.19m/s;噴淋沖洗系統1套,噴淋水壓0.2~0.5MPa,最大瞬時沖洗水量2.5m3/min;總流通面積127.9m2;電除霧器用電功率200×2 kW;氣體分布裝置為兩級,導流裝置+布風格柵;沖洗裝置為不銹鋼材質,間斷沖洗;沖洗噴頭40個,陰極線總長度7.6 m;高壓機組型號為100 kV/2 000 mA,控制型式為恒流源。

(2)用電設計參數:新增用電設備5臺,其中濕電、洗滌液泵及濕電配套風機為常開設備,濕電沖洗泵為間歇運行設備。濕電本體運行最大功耗為400 kW,實際平均運行功耗為180~240 kW。濕電系統總裝機容量為464 kW。

1.4 濕電系統施工

為盡快投入使用,將技改實施時間壓縮到最短。龐大的濕電本體設備現場組裝,支架為鋼結構。鋼結構上部與濕電設備安裝交叉施工,現場組焊不銹鋼上下殼體,配裝陽極管模組。通過精心組織施工,從設計到投產,實際技改工期僅為5個月。濕電系統實景見圖1。

圖1 濕電系統及進出風管

2 消除大白煙技改

濕電利用電場除去液態水,但對尾氣中攜帶的氣態水無能為力,濕電出口尾氣屬飽和煙氣,直接排放會有氣態水冷凝,導致大白煙現象。消除大白煙需要降低煙氣中氣態水量、煙氣相對濕度。技改前進行了脫白試驗,技改時根據實驗結果進行針對性設計。

2.1 脫白試驗

技改前公司成立煙氣脫白技術攻關小組,進行調研、小試和中試,確定先冷凝后加熱原則,措施為先冷卻尾氣以去除部分水,再加熱部分尾氣進行混風以降低排放煙氣相對濕度。在生產裝置進行了試驗,造粒和干燥尾氣管道里面增設換熱器來降低尾氣溫度,減少水分;在冷卻尾氣管道里面增設蒸汽換熱器來加熱升溫,再送入排氣煙囪與造粒、干燥尾氣混合,降低煙氣相對濕度。冷卻和升溫設施投用后,效果明顯,夏季幾乎看不到煙囪冒煙,實現夏季煙氣脫白。試驗成功后確定了本項技改的技術路線:前端采用冷卻措施降溫除去部分水,中端用濕電除塵除霧凈化尾氣,后端加熱升溫消除白煙。

2.2 風管特殊設計

本次技改在原有煙囪中間增設隔板,在隔板前將所有煙氣引入新增濕電,然后再返回隔板進入煙囪排放。由于風量較大,煙氣管道直徑為3.4m,考慮利用管道給尾氣降溫。風管后端15m采用316 L不銹鋼圓管,以起到換熱作用,相當于一臺換熱面積為160m2的空氣冷卻器。風管的特殊設計,使得尾氣降溫冷凝析出水分,投料后在進風管排液管觀察到明顯的水流,管道冷卻取得實際除水效果。析出形成的水霧,進入濕電后脫除。

2.3 蒸汽換熱器

在濕電出口增設蒸汽換熱器以提升尾氣溫度,從而降低煙氣相對濕度,減少煙囪排出氣冷凝產生的白煙。換熱器采用翅片式,以低壓蒸汽為熱源。換熱器由8組換熱管組成,分成2個獨立個體,4組為一個整塊,換熱管采用不銹鋼管,上部掛鋁翅片,換熱器面積2 686m2。換熱器設計可將尾氣溫度由35℃提高至65℃,最大蒸汽消耗量7.6 t/h。換熱器阻力降約400 Pa。加熱后煙氣相對濕度由100%降為27%,有效消減尾氣排放大白煙現象,視覺觀感明顯改善。

3 長周期運行措施

3.1 濕電布風系統

投料后發現尾氣粉塵含量超過設計指標,濕電除塵效率不足。實測濕電內部各處氣速,發現有1/3區域氣速超標,不能穩定在設計氣速1.19 m/s范圍。氣速高低不一說明氣流分布不均,氣流局部超速,通過電場時間不足導致除塵效率降低。布風系統設計為先經氣體導流裝置,再到氣體分布格柵。首先改進導流裝置,經計算機模擬氣流分布,在低速區增加出氣口,超速區增加折流板。結果,超速區減少1/2。再改進分布格柵,在格柵上增加30 cm填料層,提升布風性能。選用的填料增加阻力很小,布風效果好。增設填料后氣流超速現象全部消除,除塵效率達標。

3.2 濕電沖洗液過濾

濕電投料后馬上出現故障,開車檔位達不到設計最高20檔,經常在高檔位出現放電現象,電場不穩,被迫降低到5~12檔運行,尾氣粉塵超標。檢查發現陰極線芒刺上掛雜物,導致放電現象。被迫停車逐根檢查陰極線,清理懸掛雜物。檢查雜物為玻璃纖維絲線,必須加以清理。玻璃絲線為玻璃鋼尾氣管道施工遺留物,多次用清水置換沖洗液槽,一個月后玻璃纖維絲消除。

投料后發現噴淋沖洗管線螺旋噴頭嚴重堵塞,影響清洗效果。清理后又出現堵塞,反復多次無法消除。堵塞噴頭的雜物為編織袋絲線,為化肥原料編織袋破包中產生,混入系統隨尾氣帶入濕電。這是復合肥廠特有工序導致的噴嘴堵塞。找出原因后,在濕電沖洗泵前增設過濾器,阻擋編織袋絲線并定期清理。結果未再發生噴頭堵塞故障。幾個月后,雜物故障消除,濕電可以穩定在高檔位運行。

3.3 濕電清理周期調整

濕電陽極管內壁易結垢,必須定期進行噴淋沖洗。濕電設計清理周期為7 d清理1次,每次清理10~15min。同類濕電在貴州使用經驗是每班清洗1次,每天清洗3次[2],使用2年后仍發生嚴重的結垢現象,以致需要在大修時進行專門的除垢作業。公司將濕電清理周期定為每天1次,每次15min,觀察清理效果。

濕電實際運行一年半后,實測濕電除下洗滌液量為1.64m3/h,陽極管內壁僅有一層很薄的結垢,運行良好。當沖洗液相對密度達到1.04后,則進行一次清水置換作業,實測工藝水消耗量為0.18m3/h。實際開車證明,每天1次的清洗頻率可以保證濕電長周期運行。

4 技改后運行效果

本技改項目于2018年投入使用,至今已連續穩定運行兩年多,運行效果總結如下。

4.1 尾氣超凈排放

濕電運行二次電壓60~81 kV,二次電流900~1 700mA,檔位10~18,粉塵低則降低濕電檔位以節能。視鏡觀察濕電內部通透性良好,內件清晰可見。濕電除下液進入沖洗液槽,并連續輸出到原有洗滌系統進行消化。

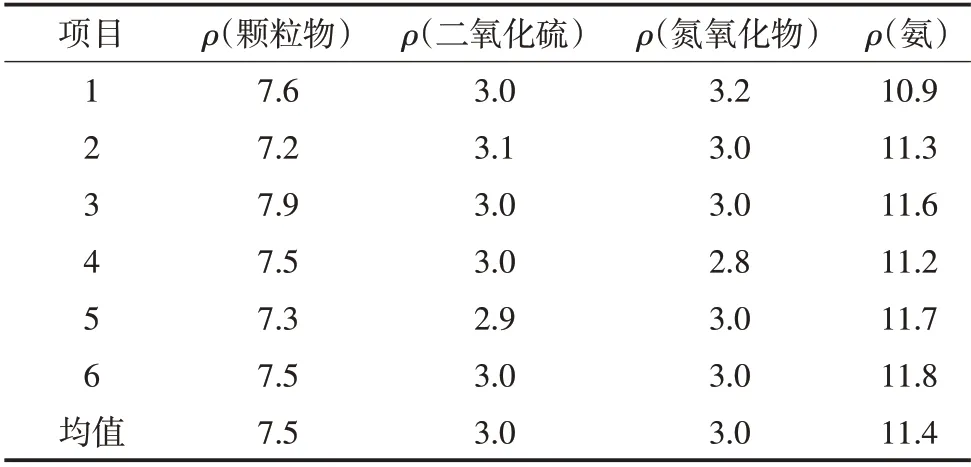

濕電投用后,秦皇島市環保局組織濕電項目竣工環境驗收,委托第三方檢測機構對排放尾氣進行6次檢測,結果見表2。

表2 公司濕電技改后尾氣檢測結果 mg/m3

檢測表明尾氣ρ(顆粒物)下降到7.2~7.9mg/m3,平均值7.5mg/m3。環保局尾氣在線監測系統實時監測顆粒物含量,1—6月實測ρ(顆粒物)月平均值為3.9、2.7、4.4、4.2、2.9、2.2 mg/m3,平均值3.3 mg/m3,達到超凈排放水平。

4.2 排煙視覺效果改善

本次技改為消除“大白煙”,在濕電出口設置蒸汽加熱器,運行表明,技改后春季、夏季和秋季無可視排煙,做到“無煙生產”。

技改前居民多次投訴公司煙氣,技改后排煙視覺改善,環保投訴未再出現。公司在廠區大門口樹立電子大屏幕,向社會公示在線實時監測尾氣顆粒物含量等數據。本次技改成功,讓公司有底氣接受社會監督。

5 尾氣深度治理效益評估

5.1 濕電系統運行成本

濕電的主要運行成本為設備電費和加熱蒸汽費用。

(1)實測濕電系統用電設備負荷為126 kW,年電費為126×7 000×0.6元=52.9萬元。

(2)加熱蒸汽冬季消耗量較大,其余3季消耗量較小,實測平均生產每噸復合肥消耗加熱蒸汽34 kg,外購蒸汽價格為200元/t,則每年增加蒸汽消耗費用為0.034×200×40萬元=272萬元。

濕電系統年運行費用合計為324.9萬元。

5.2 經濟和社會效益

直接經濟效益來自濕電對粉塵(復合肥)的回收。技改前尾氣ρ(顆粒物)平均100mg/m3,技改后降至6mg/m3,則每年回收的顆粒物為296 t。復合肥成本按2 750元/t計,則回收復合肥價值為296×2 750元=81.4萬元。濕電系統每年產生直接經濟效益為81.4萬元。

本次濕電技改項目立項快,建設快,效果顯著,再一次引領了復合肥行業在尾氣治理方面的發展。濕電投用后,公司從秦皇島市環保整改重點單位變為煙氣治理先進單位,解除了企業外遷威脅。同時,受到社會各界廣泛關注與好評,多次接待相關企業參觀。公司尾氣深度治理技術樹立了復合肥行業環保新典范,在國內有廣泛的應用空間。