一種涼米倉動態倉容管理系統

曹 峰

(無錫中糧工程科技有限公司,江蘇 無錫 214035)

稻谷經過礱谷機脫殼后變成糙米,再經過碾米機將糙米碾成白米。為了提高碾白后大米的外觀、食用品質和儲藏性能,碾米后還需經過涼米、拋光、分級、色選等工藝才能加工出高品質的成品大米。

在碾米機組后段,采用垂直風選器、涼米分級篩進行多段動態涼米,使米溫接近室溫;然后將大米放入涼米調質倉存放一段時間 (通常為1 d),使米粒充分收縮,恢復到原始質地,再進行拋光,不僅可提高拋光精度,光澤度穩定性變好,而且使拋光工序的增碎可降低1~3個百分點[1]。涼米主要是降低米溫,兼有散濕 (降低水分)和吸除米流中浮糠的作用[2]。 因此,碾白米經過涼米后可有效提升大米的感官品質,降低大米的爆腰和破碎,有效提高米廠的經濟效益。

1 傳統涼米倉進、出倉工藝

傳統的稻谷加工工藝中,進、出涼米倉一般不單獨設置流量秤,只是在涼米倉上、下合適的部位設置高、低料位器。當進倉大米快裝滿時觸發高料位器報警,顯示滿倉狀態;或者倉內大米快排空時觸發低料位器報警,顯示空倉狀態。該工藝流程簡單、設備配置成本低,能實現基本的空倉和滿倉報警功能;缺點是只能顯示滿倉和空倉兩個狀態,物料沒有裝滿或排空時不知道實際倉容狀態,不能實時、動態地了解倉內實際存儲值,無法給生產提供準確的倉容信息,不利于現代化稻米加工廠對生產數據統計、成本精確計算和追溯查詢的要求。

2 涼米倉動態倉容管理系統工作原理

涼米倉動態倉容管理系統在涼米倉前、后各設置一臺流量秤,實時采集進兩個流量秤的瞬時流量值和累計值,通過PLC、WINCC上位機系統進行數據傳輸和連續運算,可以動態顯示涼米倉內大米的實際存儲值,不僅能滿倉、空倉報警,通過數據庫還能實時記錄每次進、出倉時間和數量,每班結束自動生成倉容報表數據,極大地提高生產效率和生產數據精確性;便于生產成本精確計算和后期的追溯查詢。

涼米倉動態倉容管理系統通過485通訊采集進倉、出倉兩個流量秤的累計值和瞬時流量,再通過PLC計算進倉、出倉的實際值,以及涼米倉現有的存儲量,最終將倉的實際存儲量實時顯示在上位機WINCC上,并通過數據庫自動記錄以備追溯查詢。具體工作原理是:當開始進糧的瞬間,PLC記錄流量秤當前累計值作為秤初始值,倉當前的存儲值作為倉初始值;進糧一段時間經過一個PLC掃描周期后,流量秤累計值增加,再記錄下此時的累計值;該累計值減去秤初始值就是進倉值,進倉值加上倉初始值就是倉的實時值,同時顯示在上位機WINCC上。當開始出糧的瞬間,PLC記錄下流量秤當前累計值作為秤初始值,倉當前的存儲值作為倉初始值;出糧一段時間經過一個PLC掃描周期后,流量秤累計值增加,再記錄下此時的累計值;該累計值減去秤初始值就是出倉值,倉初始值減去出倉值就是倉實時值,同時顯示在上位機WINCC上。每一次進倉、出倉操作完成后數據庫可以產生一條記錄,包括進出倉時間、倉初始值、倉增加值(減少值)、倉當前存儲值。

3 涼米倉動態倉容管理應用示例

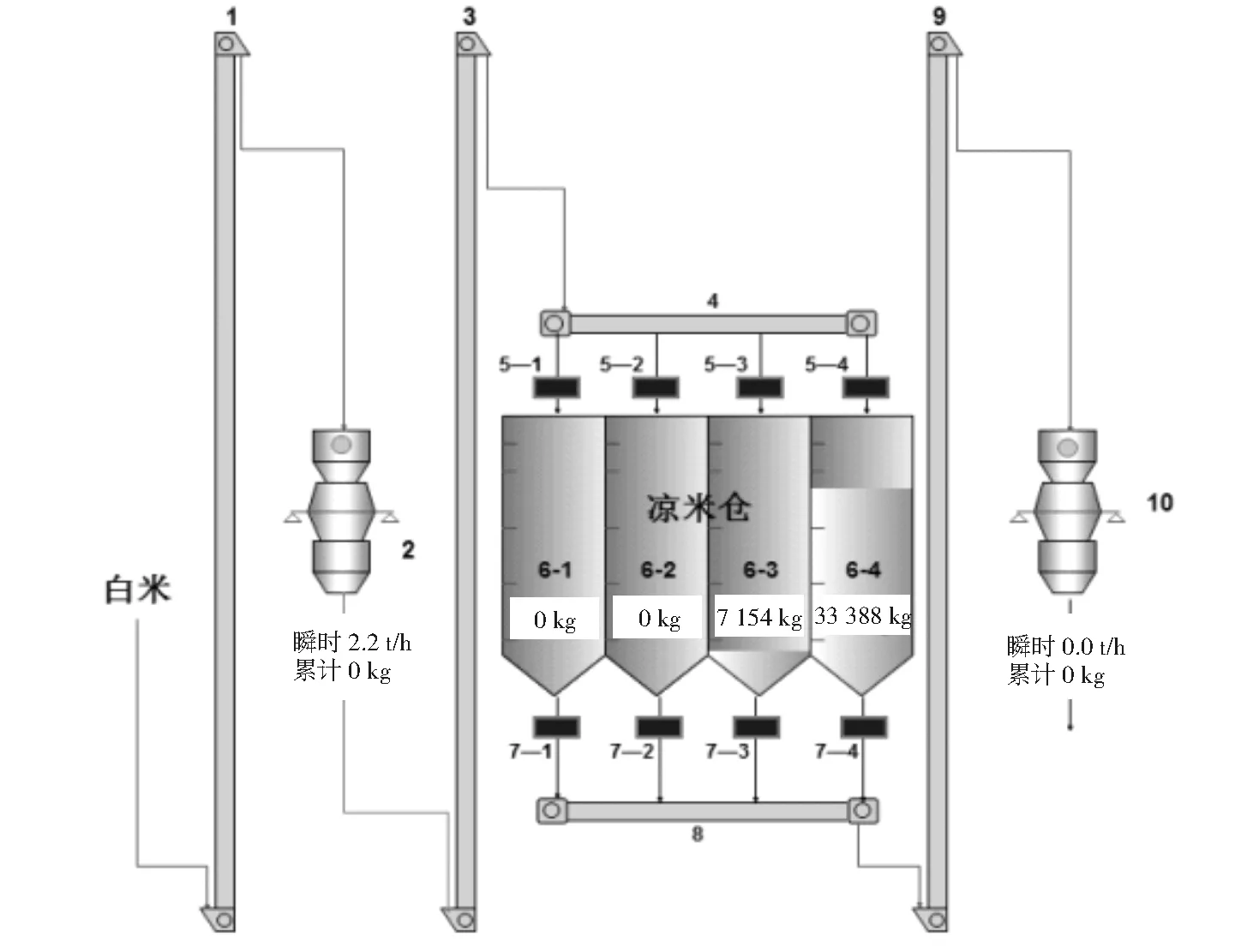

涼米倉動態倉容管理工藝流程圖見圖1。

圖1 涼米倉動態倉容管理工藝流程圖

由圖1可見,提升機為1、3、9;流量秤為2、10;進倉刮板機為4;倉上閘門為5-1至5-4;涼米倉為6-1至6-4;倉下閘門為7-1至7-4;出倉刮板機為8。

該工藝流程中涼米倉6有4個。進倉時,開啟不同的閘門5,大米就進入不同的倉存儲;出倉時,開啟不同的閘門7,大米就從不同的倉流出進入下一道工序。

碾白后的大米經過提升機1提升進入流量秤2計量入倉值,再經過提升機3提升至進倉刮板機4,通過閘門5選擇進入1~4#涼米倉6,完成進倉過程。經過24 h存儲降溫后,根據需要的倉打開對應的閘門7,出倉大米流進出倉刮板機8,再經過提升機9提升至流量秤10計量出倉值,完成出倉過程。

流量秤2在計量時顯示累計值和瞬時流量值,并且會將累計值算到倉容的增加值上;流量秤10在計量時顯示累計值和瞬時流量值,并且會將累計值算到倉容的減少值上;通過計算初始值、增加值、減少值可以動態得到倉容的實際存儲值,并實時顯示在上位機WINCC上,完成一次完整的進、出倉過程。

4 應用與展望

目前,涼米倉動態倉容管理系統已成功應用在江蘇射陽大米集團有限公司年產15萬t大米生產線和徐州佳盛源農業科技有限公司10萬t大米生產線,取得了滿意的效果,給企業的生產數據統計和管理帶來高效和便利。

隨著我國經濟的高速發展,人民生活水平不斷提高,帶來國內勞動力成本不斷上升,加上進口糧食價格沖擊國內市場,糧食加工企業利潤非常微薄。尤其是在“稻強米弱”的大形勢下,大米加工企業更應該注重提高生產線設備的智能化和先進性,有效地降低企業生產成本[3]。涼米倉動態倉容管理系統可以更好地提高大米加工企業的自動化程度,提升生產管理水平,降低企業生產成本,具有很好的應用前景。