某核電廠一回路管道機械性能研究

宋晨陽, 王瑋潔, 王 臣, 劉 暢

(機械科學研究總院 中機生產力促進中心, 北京 100044)

0 引言

眾所周知能源問題關系到國家穩定、 人民幸福。 目前,在我國的能源結構中,包括煤炭、石油和天然氣在內的化石能源的比重已達到91%,而清潔能源如水電、核電以及可再生能源等的占比僅有9%,這種能源結構很不合理[1]。近年來,由于大量煤炭等化石燃料的使用,環境問題已經面臨到必須解決的地步。 因此大力發展風能、水能、太陽能、潮汐能和核能已成為必然趨勢。 而核燃料能量密度比起化石燃料高上幾百萬倍,故核能電廠所使用的燃料體積小,運輸與儲存都很方便,一座100 萬kW(或者1000MW)的核能電廠一年只需30 噸的鈾燃料。 另外核電不會產生大氣污染。 因此大力發展核能成為一種必然選擇。

但核電一回路管道在運行狀態下,會受到溫度、壓力及中子輻照等因素的影響, 因此在核電廠運行一定時間后需要對核電廠一回路管道進行機械性能測試, 以此來評估其本身的運行狀態, 判斷其是否滿足安全運行的條件。 其中俄羅斯某些核電機組也曾開展過機械性能試驗,按照10 萬小時的周期,采用有損或無損的方法進行。 有損檢驗方法是指從管道或設備上切割部分金屬, 加工包括拉伸、沖擊等試驗在內的試樣進行力學性能測試分析,也曾有過沿主管道橫截面切割環形試件坯料的經驗。 有損檢驗對設備和管道的破壞顯而易見, 但由于當時俄羅斯尚未發布包含無損方法機械性能試驗的標準大綱,這些核電機組不得不按照標準大綱采用有損的方法進行試驗。 當俄羅斯發布了包含采用無損方法進行試驗的標準大綱后的機械性能試驗均按照無損方法, 通過硬度測試并轉化為其他機械性能指標的方式進行。 目前俄羅斯核電機組均采取不切割管道而通過硬度測定管道金屬機械性能的方式對管道金屬狀態進行評估。 而且,俄羅斯某些核電機組已經進行了3 次管道金屬機械性能檢查,結果表明,在機組運行30 萬小時后,材料性能沒有明顯劣化,管道金屬在正常工況下可以滿足核電廠長期運行的需求。

對核電廠一回路管道進行機械性能測試時, 需使用破壞性和(或)非破壞性方法監測管道金屬的機械性能[2]。然而, 使用傳統的在管道上切割樣品的機械性能測定方法,對于核電廠反應堆材料來說是不可靠的,故采用非破壞性方法進行機械性能的測定。 本文針對某核電廠一回路管道機械性能研究, 通過現場硬度測定的方法,根據硬度和機械性能的換算關系,從而確定機組長時間運行后管道金屬的機械性能,驗證其是否符合技術要求,以評價其繼續運行的安全性。

1 設備簡介

核電廠一回路管道主要包括冷卻劑主管道、中壓安注系統管道和穩壓系統管道(波動管、噴淋管、泄壓管), 對反應堆的安全和正常運行起著重要的保障作用,是機組正常運行的安全相關設備。 一回路管道在運行時受溫度、 壓力及中子輻照等因素的影響,要求管道材料具有良好的力學性能以及組織穩定性,其損傷機理主要有疲勞、熱老化以及輻照脆化等。

1.1 主管道

冷卻劑主管道連接反應堆、蒸汽發生器以及反應堆冷卻劑泵組,形成反應堆冷卻劑回路,是反應堆冷卻劑系統(一回路)的重要組成部分,并承擔著將反應堆產生的熱量傳遞給二回路工質的功能,對反應堆的安全和正常運行起著重要的保障作用,是機組正常運行的安全相關設備。

1.2 中壓安注系統管道

中壓安注系統管道連接ECCS 安注箱和反應堆,是應急堆芯冷卻系統的重要組成部分, 承擔著將硼酸水輸送給反應堆的功能, 以保證在最短時間內冷卻堆芯并將其淹沒, 對反應堆的安全和正常運行起著重要的保障作用,是機組正常運行的安全相關設備。

中壓安注系統管道正常運行時溫度和壓力都比較高,在事故情況下,傳輸硼酸水流量較大,這就要求管道材料具有良好的力學性能以及組織穩定性, 其損傷機理主要有機械損傷和變形,以及腐蝕失效等。

1.3 穩壓系統管道

穩壓系統管道由波動管、噴淋管、泄壓管組成。 波動管用于保證冷卻劑從一回路管道溢流到穩壓器, 和在一回路冷卻劑溫度與容積發生變化時反方向流回。 這條管道連接穩壓器下半部分與主冷卻劑管道第四環路熱段。噴淋管連接主冷卻劑管道第三回路冷段與穩壓器的蒸汽室。泄壓管連接穩壓器蒸汽室和泄壓箱,它用于導閥控制減壓閥工作時排放蒸汽。

2 材料特性

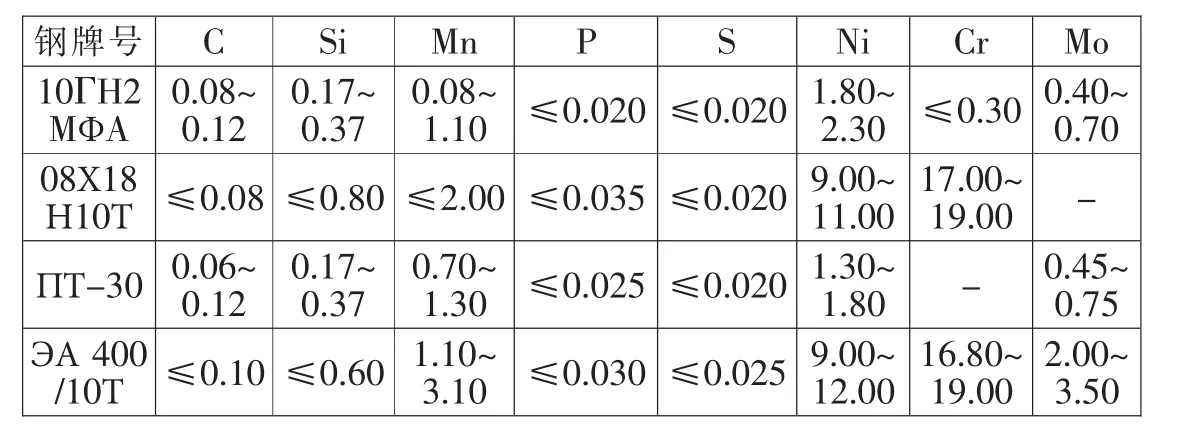

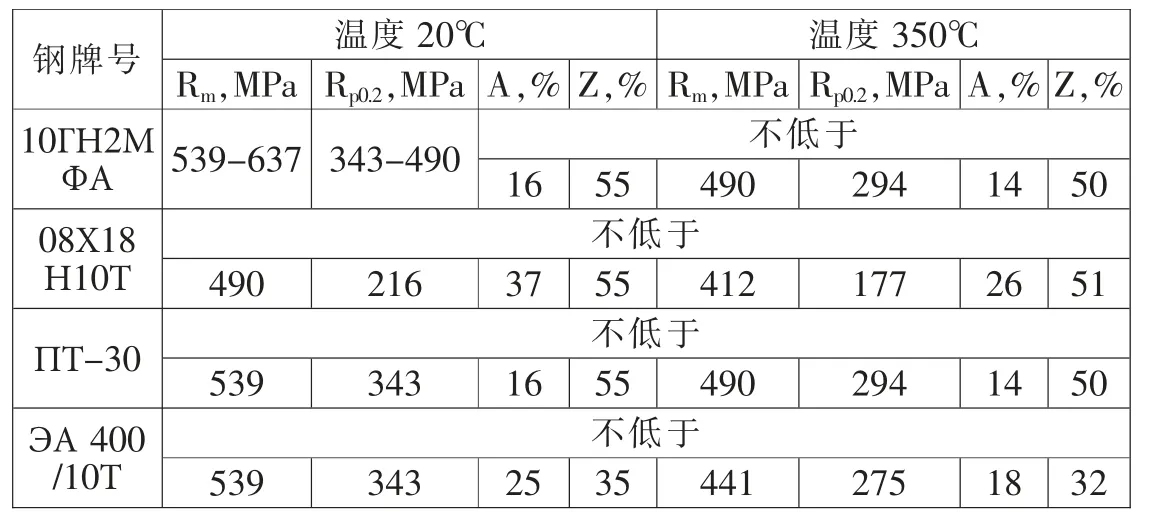

本論文所研究的某核電廠一回路管道金屬材料的化學成分見表1, 其原始機械性能見表2。 其中管道母材10ГН2МФА 為低合金結構鋼,具有令人滿意的焊接性能和抗腐蝕性, 還具有良好的延展性和高的機械性能;08Х18Н10Т 為鈦穩定奧氏體不銹鋼, 在冷卻劑介質中不易遭受晶間腐蝕。

表1 管道材料的化學成分Tab.1 Chemical composition of pipe materials

表2 管道材料的機械性能Tab.2 Mechanical properties of pipe materials

3 試驗過程

3.1 試驗方法

硬度測試在我國電站的檢測領域有十分廣泛的應用。 在核電行業中對于回路管道檢測首先要考慮的是管道的安全性, 及不能采用破壞性的方法對管道進行檢測。管道檢測方法的選擇通常選用無損檢測,硬度測試等對管道損傷較小的方法。 眾多研究表明,硬度因其與強度之間存在一定的正比關系,常被用來衡量設備性能的優劣[3]。

里氏硬度計數字顯示硬度值,其體積小、重量輕、測試簡單,具有攜帶方便、檢測效率高、對試驗表面損傷輕微等優點,同時其特別適用于測定大型、重型、不宜拆卸、空間狹小、不同方向、特殊部位等工件的硬度檢測[4]。

對于管道的現場硬度的檢測普遍選用便攜式里氏硬度計對金屬設備有關部位進行硬度測定。 便攜式里氏硬度計因具有體積小、重量輕、測試簡單、攜帶方便、測量范圍廣、檢測效率高、對試驗表面損傷輕微、可換算成各種硬度制式的測值等特點, 在實際工作中D 型沖擊裝置是常用的測試方法,測試時可直接讀取HB 值。 管道的現場硬度測試采用便攜式里氏硬度計按照GB/T 17394.1-2014 《金屬材料里氏硬度試驗 第1 部分:試驗方法》測量獲得里氏硬度數據[5]。

3.2 試驗位置的選擇

根據管道的材料、結構、運行時間及溫度分布等因素中選取相應的載荷最大和最容易受運行失效的彎頭和焊縫進行檢查。 參照我國電力行業標準DL/T 438-2016《火力發電廠金屬技術監督規程》 對管道等高溫承壓部件金屬監督的相關規定, 確定被檢管道彎頭和焊縫的硬度檢驗部位,具體檢驗原則如下:

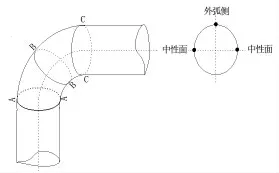

(1)彎頭。 彎頭位置檢驗部位如圖1 所示。 檢驗時避開彎頭兩側焊縫影響的區域, 在0°(A 截面)、45°(B截面)、90°(C 截面) 選 三 個 截面,每一截面至少在外弧側和中性面測3 個部位,每個部位至少測量5 點。

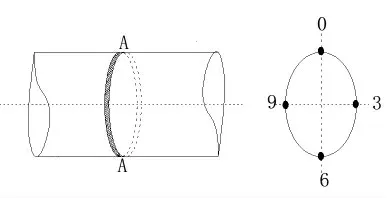

(2) 焊縫。 焊縫位置檢驗部位如圖2 所示。檢驗時在每道焊縫上盡可能在圓周四等分的位置。 若由于場地限制,可不在四等份位置,但至少在圓周測3個區域;且每個區域硬度測量值應包括焊縫和兩側近縫區的母材共3 個部位,每個部位至少測量5 點。

圖1 彎頭檢驗示意圖Fig.1 Elbow inspection diagram

圖2 焊縫檢驗示意圖Fig.2 Weld Inspection Diagram

4 試驗結果與分析

硬度和抗拉強度對應關系描述硬度和抗拉強度都是材料在外力作用下抵抗變形和破壞的能力的反映。 眾多研究表明,金屬硬度與抗拉強度之間存在正相關性。國標GB/T1172-1999《黑色金屬硬度及強度換算值》中通過給出洛氏、維氏、布氏硬度與抗拉強度之間的關系[6]。

參考俄羅斯VVER 核電機組通過硬度測定管道金屬機械性能的方法,根據РДЭО0027-2005 《按硬度特性無樣本方法測定核電站設備金屬機械性能的特性》 規程給出的硬度與機械性能的換算關系式[7],將得到的管道金屬材料的硬度數據換算得出機械性能數據, 與相應的設計要求進行對比,從而評價管道金屬狀態。

規程РДЭО 0027-2005 適用于核電機組設備和管道常用金屬材料,包括珠光體類的碳鋼(20、20К、22К、15Л),合金鋼(16ГНМА、16ГНМ、10ГН2МФА),鉻鉬釩鋼(12Х1МФ、15Х1М1Ф、12Х2МФА、15Х2МФА), 硅錳鋼(15ГС、16ГС),以及奧氏體類高合金鉻鎳耐腐蝕鋼(08X18H10T、12X18H10T、08Х18Н12ТФ)等。由于該規程把材料和工藝因素限制在相對較小的范圍內, 因此通過規程中硬度與機械性能的關系式可以獲得相對比較準確的換算結果。

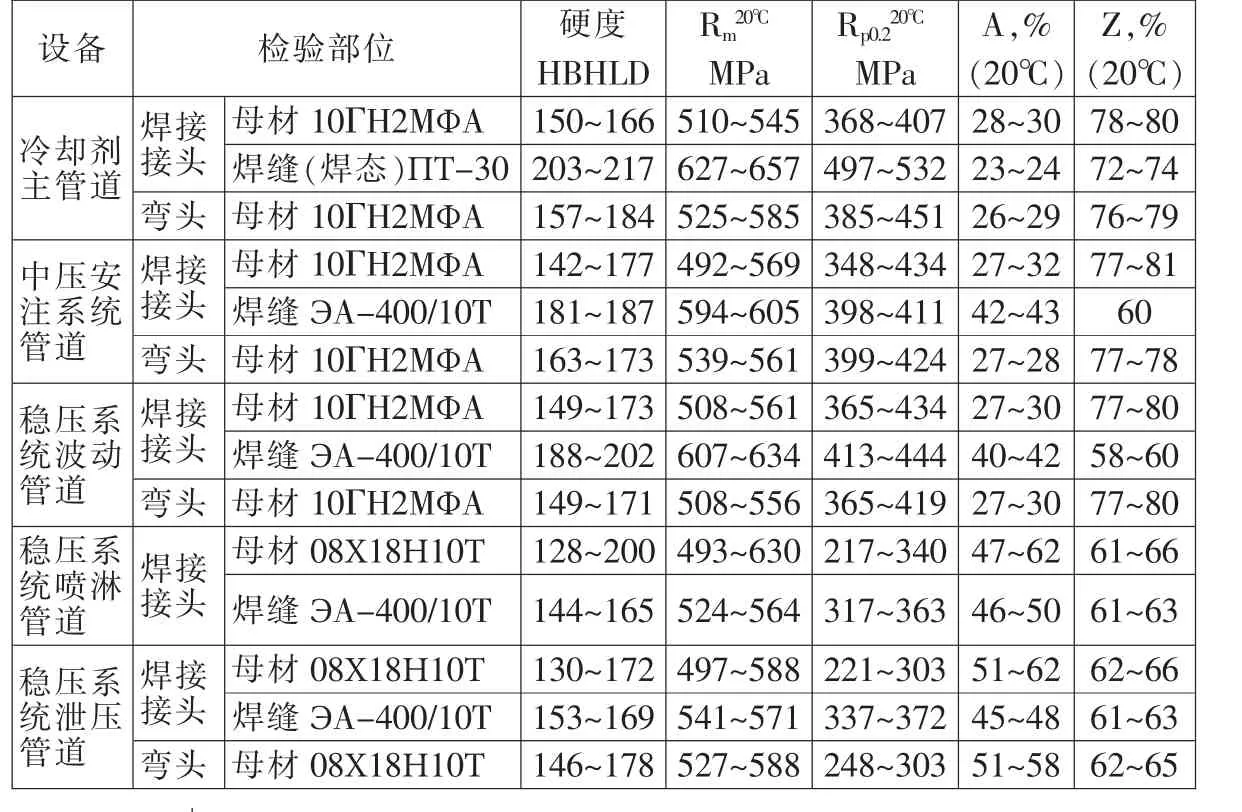

本論文中硬度測試的管道金屬硬度及根據РД ЭО 0027-2005《按硬度特性無樣本方法測定核電站設備金屬機械性能的特性》 規程給出的硬度與機械性能的換算關系式獲得的管道金屬機械性能結果見表3。

結果表明根據硬度測定的管道金屬機械性能基本符合管道金屬材料的設計要求[8],個別數據出現偏離的情況,可能與現場硬度測試的不確定性有關,但均在誤差范圍內。

表3 硬度與機械性能換算結果Tab.3 Hardness and mechanical properties conversion results

5 結論

某核電廠一回路管道主要包括冷卻劑主管道、中壓安注系統管道和穩壓系統管道(波動管、噴淋管、泄壓管),運行時受溫度、壓力及中子輻照等因素的影響,要求管道材料具有良好的力學性能。核電廠一回路管道是核電廠安全運行的生命線,因此保證其機械性能滿足運行條件是核電廠安全運行所必須的。

根據機械性能測試結果表明, 某核電廠一回路管道金屬機械性能符合管道金屬材料的設計要求, 可以滿足正常運行工況下安全使用的要求, 能保證核電廠系統長期穩定運行的需要。