基于RFID 的MES 在智能工廠中的應(yīng)用

師 寧, 劉 輝, 陳容紅

(1.北京電子科技職業(yè)學(xué)院汽車工程學(xué)院, 北京 100176;2.中國(guó)航空制造技術(shù)研究院裝備中心食藥機(jī)械產(chǎn)品部, 北京 100024)

0 引言

十九大報(bào)告中提出“從2020 年到2050 年,我國(guó)要從全面建成小康社會(huì)到基本實(shí)現(xiàn)現(xiàn)代化, 再到全面建成社會(huì)主義現(xiàn)代化強(qiáng)國(guó), 這是新時(shí)代中國(guó)特色社會(huì)主義發(fā)展的戰(zhàn)略安排”。制造業(yè)作為國(guó)民經(jīng)濟(jì)主體,是立國(guó)之本、興國(guó)之器、強(qiáng)國(guó)之基,在實(shí)現(xiàn)現(xiàn)代化的道路上必定要發(fā)揮重要作用。 “工業(yè)4.0” 自2011 年由德國(guó)率先提出之后,美國(guó)、歐洲以及我國(guó)都相繼提出了相關(guān)的發(fā)展規(guī)劃,到今年2021 年正好是“工業(yè)4.0”提出的第十個(gè)年頭,在這十年里,智能制造得到了蓬勃的發(fā)展機(jī)遇,工業(yè)智能化不僅提高了工廠的生產(chǎn)效率,而且降低了生產(chǎn)成本,為企業(yè)帶來更多利益。

當(dāng)今全球經(jīng)濟(jì)競(jìng)爭(zhēng)如此激烈,要讓企業(yè)保持競(jìng)爭(zhēng)力,只有加快企業(yè)信息化、 智能化進(jìn)程, 讓信息化推動(dòng)工業(yè)化,來加速企業(yè)的智能化,實(shí)現(xiàn)社會(huì)生產(chǎn)力的持續(xù)發(fā)展。在企業(yè)信息化發(fā)展初期, 用的最多的信息管理系統(tǒng)就是企業(yè)資源計(jì)劃(ERP),但是在實(shí)際應(yīng)用中ERP 卻沒有達(dá)到起初預(yù)想的效果, 歸其根源就在于它對(duì)生產(chǎn)車間的底層數(shù)據(jù)很難準(zhǔn)確獲取和控制, 為了解決企業(yè)管理層與生產(chǎn)現(xiàn)場(chǎng)之間的數(shù)據(jù)交換, 提高生產(chǎn)計(jì)劃的實(shí)時(shí)性、 靈活性,美國(guó)先進(jìn)制造研究中心AMRC Advanced Manufacturing Research) 最早在90 年代初提出了制造執(zhí)行系統(tǒng)(Manufacturing Executing System)的概念[4]。

MES 的出現(xiàn)給制造業(yè)信息化帶來了蓬勃的發(fā)展,但是MES 的基礎(chǔ)是底層生產(chǎn)線及企業(yè)管理過程中產(chǎn)生地大量的基礎(chǔ)數(shù)據(jù),而這些數(shù)據(jù)必須通過先進(jìn)的、可靠的數(shù)據(jù)采集技術(shù)才能準(zhǔn)確實(shí)時(shí)獲得和傳輸, 只有實(shí)時(shí)和準(zhǔn)確地獲取傳輸基礎(chǔ)數(shù)據(jù), 才能保證企業(yè)生產(chǎn)管理系統(tǒng)的可靠有效運(yùn)行,才能實(shí)現(xiàn)對(duì)設(shè)備、物料、員工、產(chǎn)品及其生產(chǎn)過程等的有效監(jiān)管和控制。所以,制造業(yè)底層車間的數(shù)據(jù)采集技術(shù)不僅是MES 的數(shù)據(jù)支持,也是制造業(yè)信息化建設(shè)的重要基礎(chǔ)。

目前, 在底層車間數(shù)據(jù)采集技術(shù)中應(yīng)用最為廣泛的是條形碼技術(shù)和RFID 技術(shù)(射頻識(shí)別技術(shù))。 其中,條形碼易于制作,使用成本低、可靠性高、靈活實(shí)用,多用于近距離數(shù)據(jù)采集,但是數(shù)據(jù)存儲(chǔ)量小、保密性差、抗惡劣環(huán)境能力差、使用周期短,在圖書館、物料管理等方便使用較多。 而RFID 是一種非接觸式數(shù)據(jù)自動(dòng)識(shí)別技術(shù),讀取速度快,利用無線射頻方式對(duì)記錄媒體(電子標(biāo)簽或射頻卡)進(jìn)行讀寫,從而達(dá)到識(shí)別目標(biāo)和數(shù)據(jù)交換的目的,標(biāo)簽數(shù)據(jù)存儲(chǔ)量大、可多次讀寫、安全保密性高、可用在惡劣生產(chǎn)環(huán)境中[1]。

RFID 技術(shù)作為一種先進(jìn)的自動(dòng)識(shí)別數(shù)據(jù)采集技術(shù),數(shù)據(jù)存儲(chǔ)量大、可非接觸式讀寫、可遠(yuǎn)距離識(shí)別、環(huán)境適應(yīng)能力強(qiáng),將其運(yùn)用到MES 中,并結(jié)合條形碼在制造業(yè)物料管理中的應(yīng)用優(yōu)勢(shì), 這不僅有效為系統(tǒng)提供數(shù)據(jù)支撐,而且極力地促進(jìn)了信息技術(shù)、自動(dòng)化技術(shù)、現(xiàn)代管理技術(shù)與制造技術(shù)的結(jié)合[4]。 本文以我校“基于工業(yè)4.0 的數(shù)字化工廠實(shí)訓(xùn)室”設(shè)備為載體,介紹了基于RFID 技術(shù)的MES 管理信息系統(tǒng)在數(shù)字化工廠中的應(yīng)用,該實(shí)訓(xùn)平臺(tái)可以完成從下單、智能存儲(chǔ)、產(chǎn)品追蹤、生產(chǎn)及數(shù)據(jù)管理的全自動(dòng)化過程。

1 MES 系統(tǒng)

2015 年國(guó)務(wù)院發(fā)布的中國(guó)制造2025,部署了全面推進(jìn)制造業(yè)升級(jí)的戰(zhàn)略, 這是我國(guó)實(shí)施制造業(yè)強(qiáng)國(guó)戰(zhàn)略的第一個(gè)十年行動(dòng)綱領(lǐng)。 作為制造車間的數(shù)字信息管理平臺(tái),MES 是實(shí)施中國(guó)制造2025 戰(zhàn)略的關(guān)鍵支持工具,是實(shí)現(xiàn)數(shù)字化工廠的關(guān)鍵技術(shù)之一[5]。

介于管理層和控制層之間的MES 生產(chǎn)信息化管理系統(tǒng),主要服務(wù)于企業(yè)的生產(chǎn)現(xiàn)場(chǎng)管理和調(diào)度指揮。它從生產(chǎn)計(jì)劃開始,包括之后的生產(chǎn)統(tǒng)計(jì)、生產(chǎn)調(diào)度,再到產(chǎn)品跟蹤、質(zhì)量管理、設(shè)備管理,最后到生產(chǎn)的數(shù)據(jù)管理及采集、 通信接口及數(shù)據(jù)分析等整個(gè)生產(chǎn)及管理過程都離不開它的身影。它還通過網(wǎng)絡(luò)聯(lián)接使用統(tǒng)一的數(shù)據(jù)庫(kù),并同時(shí)強(qiáng)調(diào)制造過程的整體優(yōu)化從而達(dá)到了完整的閉環(huán)生產(chǎn),從而建立了一體化和實(shí)時(shí)化的全方位信息體系。 MES為用戶提供一個(gè)反應(yīng)快、有彈性、精細(xì)化的制造業(yè)環(huán)境,幫助企業(yè)降低成本、提高設(shè)備利用率、提高產(chǎn)品的質(zhì)量和為企業(yè)考核都提供了可靠的依據(jù)[6]。

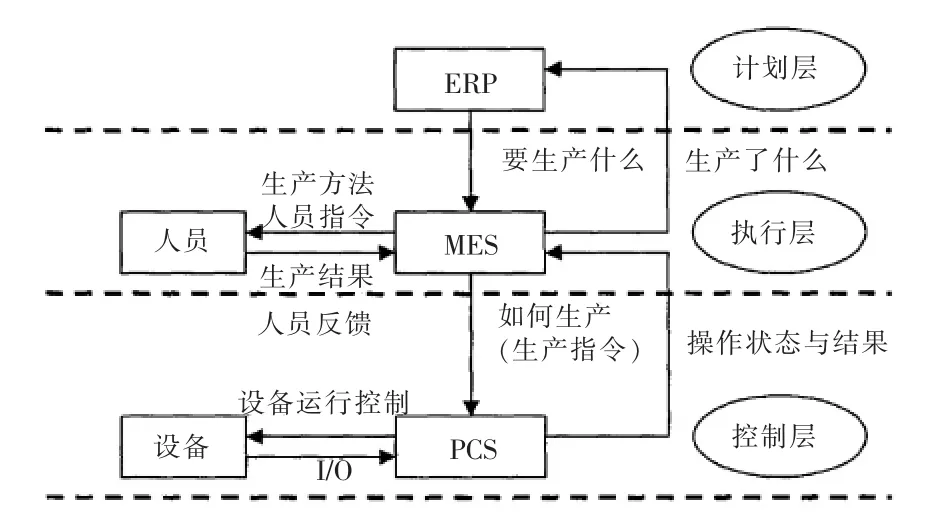

1990 年,制造執(zhí)行系統(tǒng)(Manufacturing Executing System)最早由美國(guó)先進(jìn)制造研究機(jī)構(gòu)AMR(Advanced Manufacturing Research)提出,它將MES 定義為“位于上層的計(jì)劃管理系統(tǒng)與底層的工業(yè)控制之間的面向車間層的管理信息系統(tǒng)”,它為操作人員/管理人員提供計(jì)劃的執(zhí)行、跟蹤以及所有資源(人、設(shè)備、物料、客戶需求等)的當(dāng)前狀態(tài)。 AMR 還提出了MES 三層結(jié)構(gòu)集成模型,見圖1。

圖1 MES 三層結(jié)構(gòu)模型

該模型形象具體地描繪出了MES 在企業(yè)系統(tǒng)中具體對(duì)應(yīng)的位置。

(1)計(jì)劃層(ERP):位于最頂層,它關(guān)注整個(gè)企業(yè)的管理和計(jì)劃。 它根據(jù)市場(chǎng)和客戶需求來制定企業(yè)生產(chǎn)計(jì)劃,給下一層執(zhí)行層下訂單,告訴需要生產(chǎn)什么。 該層的主要任務(wù)是解決企業(yè)資源的合理利用, 完成生產(chǎn)計(jì)劃的編制。 如ERP/MRP 等從生產(chǎn)管理的角度來看,屬于企業(yè)的計(jì)劃層。

(2)執(zhí)行層(MES):位于模型的中間層,它的主要任務(wù)是監(jiān)控企業(yè)生產(chǎn)計(jì)劃的執(zhí)行,并動(dòng)態(tài)管理生產(chǎn)過程。本層接收上層下達(dá)的計(jì)劃任務(wù)并按此執(zhí)行, 同時(shí)接收底層生產(chǎn)線反饋的結(jié)果,并根據(jù)接收信息來優(yōu)化企業(yè)管理,解決生產(chǎn)過程中遇到的不確定性。通過MES 把ERP 與企業(yè)的生產(chǎn)現(xiàn)場(chǎng)控制有機(jī)地集成起來。

(3)控制層((PCS):位于模型的最底層,它執(zhí)行上一層下達(dá)的指令,主要是對(duì)設(shè)備進(jìn)行操作控制,并將操作狀態(tài)與結(jié)果反饋給上一層。 主要包括典型的生產(chǎn)過程中的控制方法,比如PLC,DCS,SCADA,DNC 等,進(jìn)而解決設(shè)備的控制過程中出現(xiàn)的問題來提高產(chǎn)品質(zhì)量[1]。

除此之外,制造執(zhí)行系統(tǒng)協(xié)會(huì)(Manufacturing Execution System Association,MESA)也對(duì)MES 下了定義,它指出:“MES 能通過信息傳遞對(duì)從訂單下達(dá)到產(chǎn)品完成的整個(gè)生產(chǎn)過程進(jìn)行優(yōu)化管理。 當(dāng)工廠發(fā)生實(shí)時(shí)事件時(shí),MES能對(duì)此及時(shí)做出反應(yīng)、報(bào)告,并用當(dāng)前的準(zhǔn)確數(shù)據(jù)對(duì)它們進(jìn)行指導(dǎo)和處理。 這種對(duì)狀態(tài)變化的迅速響應(yīng)使MES 能夠減少企業(yè)內(nèi)部沒有附加值的活動(dòng), 有效地指導(dǎo)工廠的生產(chǎn)過程,從而使其既能提高工廠及時(shí)交貨能力,改善物料的流通性能,又能提高生產(chǎn)回報(bào)率。MES 還通過雙向的直接通訊在企業(yè)內(nèi)部和整個(gè)產(chǎn)品供應(yīng)鏈中提供有關(guān)產(chǎn)品行為的關(guān)鍵任務(wù)信息。 ”

在這個(gè)定義中,我們可以看到MES 不是用來解決某一個(gè)生產(chǎn)瓶頸,而是用來優(yōu)化整個(gè)生產(chǎn)過程;同時(shí)可以實(shí)時(shí)采集生產(chǎn)過程中的數(shù)據(jù), 并根據(jù)這些數(shù)據(jù)來分析、處理,給企業(yè)的生產(chǎn)管理的優(yōu)化提供可靠的依據(jù)。在整個(gè)生產(chǎn)過程中,MES 通過實(shí)時(shí)采集的數(shù)據(jù)流與上層和下層進(jìn)行信息交換,來實(shí)現(xiàn)企業(yè)信息全集成。

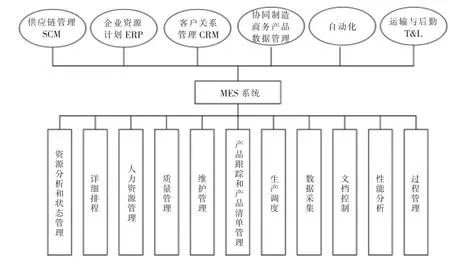

在此定義的基礎(chǔ)上,MESA 也給出了MES 主要的功能模塊,它包含了11 個(gè)內(nèi)容[3],見圖2。

圖2 MES 功能模型

從該模型中我們可以看出,MES 在整個(gè)企業(yè)信息系統(tǒng)集成中起著承上啟下的作用,它涵蓋了從采購(gòu)、生產(chǎn)、維護(hù)、到運(yùn)輸與后勤、客戶管理等企業(yè)的整個(gè)管理過程,能根據(jù)數(shù)據(jù)采集和分析, 對(duì)產(chǎn)品的整個(gè)生產(chǎn)過程進(jìn)行及時(shí)優(yōu)化管理,有效的指導(dǎo)了生產(chǎn)過程,提高了企業(yè)的生產(chǎn)效率及收益。 企業(yè)通過建立MES 管理信息化系統(tǒng),可以為用戶提供一個(gè)安全可靠、靈活高效的制造業(yè)生產(chǎn)環(huán)境,從而幫助企業(yè)節(jié)約成本、提高產(chǎn)品質(zhì)量、優(yōu)化生產(chǎn)管理及服務(wù)質(zhì)量。

2 RFID 溯源技術(shù)

MES 系統(tǒng)主要運(yùn)用在企業(yè)底層車間, 作用是對(duì)生產(chǎn)過程進(jìn)行實(shí)時(shí)調(diào)度, 所以對(duì)生產(chǎn)控制底層的設(shè)備運(yùn)行狀態(tài)數(shù)據(jù)進(jìn)行實(shí)時(shí)采集是MES 系統(tǒng)的基礎(chǔ)。 在目前所有的數(shù)據(jù)信息采集技術(shù)中,RFID 技術(shù)通過射頻信號(hào)來自動(dòng)識(shí)別物體,并獲取相關(guān)信息,同時(shí)與該產(chǎn)品進(jìn)行綁定,進(jìn)而實(shí)現(xiàn)對(duì)其的跟蹤控制以及管理,為RFID 在離散企業(yè)生產(chǎn)現(xiàn)場(chǎng)的應(yīng)用提供了技術(shù)支撐。 隨著信息技術(shù)的發(fā)展,將RFID 與物聯(lián)網(wǎng)技術(shù)有效的結(jié)合,可以實(shí)時(shí)采集生產(chǎn)車間的現(xiàn)場(chǎng)數(shù)據(jù), 并把此數(shù)據(jù)通過指定路徑傳遞給上層系統(tǒng)來處理,來完成對(duì)整個(gè)車間的生產(chǎn)現(xiàn)場(chǎng)的數(shù)據(jù)處理。以此來取代過去的手工記錄方式, 并解決企業(yè)需投入很大的人力進(jìn)行繁瑣的統(tǒng)計(jì)錄入工作的弊病。 所以,RFID 為MES 提供了可靠的數(shù)據(jù)依據(jù)。

RFID 是一種利用射頻通信實(shí)現(xiàn)的非接觸式自動(dòng)識(shí)別技術(shù), 該技術(shù)被廣泛應(yīng)用在企業(yè)倉(cāng)儲(chǔ)管理系統(tǒng)當(dāng)中。RFID 讀取速度快,可靠性高,非接觸識(shí)別,標(biāo)簽內(nèi)容可以修改,而且可以多標(biāo)簽可同時(shí)讀取,安全保密性較高。 隨著RFID 技術(shù)與互聯(lián)網(wǎng)、通訊等相關(guān)技術(shù)相結(jié)合,它已被應(yīng)用于物流、供應(yīng)鏈管理、工業(yè)自動(dòng)化、公共信息服務(wù)、商業(yè)自動(dòng)化、交通運(yùn)輸?shù)缺姸囝I(lǐng)域,進(jìn)而實(shí)現(xiàn)全球范圍內(nèi)信息共享,來降低企業(yè)成本,提高企業(yè)管理與運(yùn)作效率[3]。

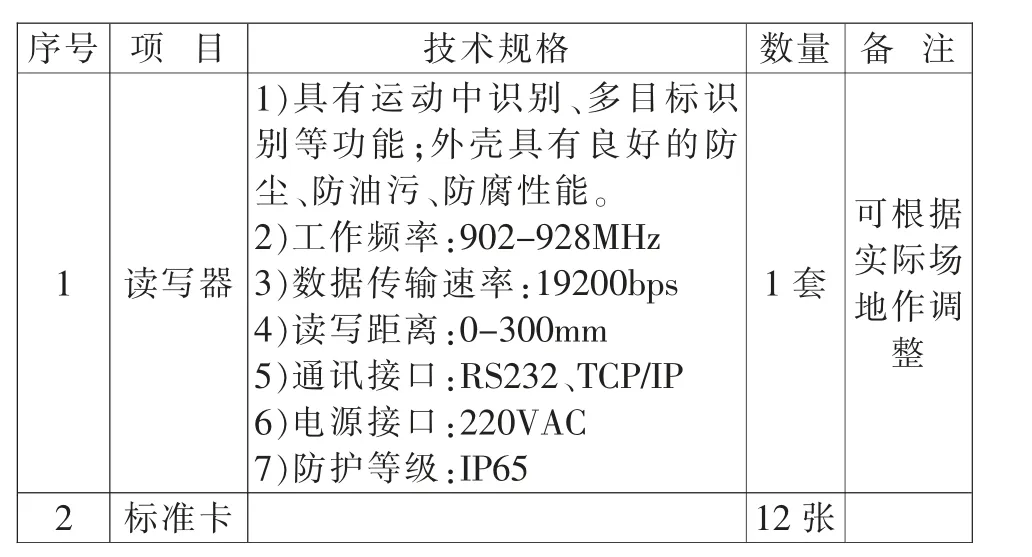

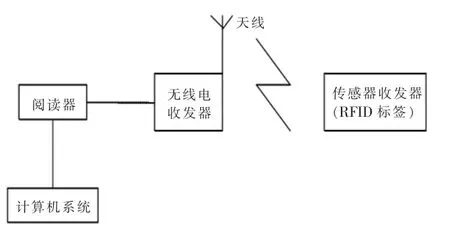

RFID 系統(tǒng)由射頻標(biāo)簽(Tag)、識(shí)讀器和計(jì)算機(jī)網(wǎng)絡(luò)等三部分組成。 射頻標(biāo)簽由可存儲(chǔ)數(shù)據(jù)的芯片及天線構(gòu)成,根據(jù)計(jì)算機(jī)網(wǎng)絡(luò)的指令,保存在芯片中的數(shù)據(jù)可由識(shí)讀器來進(jìn)行讀取或擦寫工作。

表1 RFID 主要部件

RFID 系統(tǒng)的基本工作原理是電子標(biāo)簽進(jìn)入天線磁場(chǎng)后,若接收到讀寫器發(fā)出的特殊射頻信號(hào),就能憑借感應(yīng)電流所獲得的能量發(fā)送出存儲(chǔ)在芯片中的產(chǎn)品信息(無源標(biāo)簽),或者主動(dòng)發(fā)送某一頻率的信號(hào)(有源標(biāo)簽),讀寫器讀取信息并解碼后,送至中央信息系統(tǒng)進(jìn)行有關(guān)數(shù)據(jù)處理。

圖3 RFID 工作原理[2]

3 基于RFID 的MES 生產(chǎn)管理系統(tǒng)

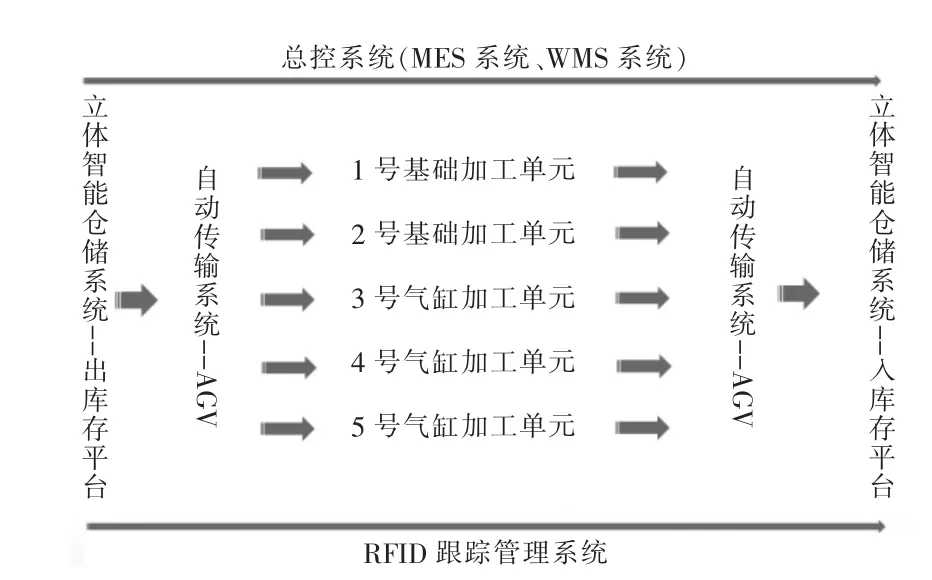

智能工廠實(shí)訓(xùn)平臺(tái)是我校引進(jìn)的智能制造生產(chǎn)線實(shí)訓(xùn),它可以實(shí)現(xiàn)多個(gè)產(chǎn)品共同生產(chǎn),利用管理信息化系統(tǒng)根據(jù)生產(chǎn)指令控制系統(tǒng)進(jìn)行產(chǎn)品的生產(chǎn)。 按照現(xiàn)代智能工廠的生產(chǎn)模式, 根據(jù)用戶需求通過MES 系統(tǒng)軟件,實(shí)現(xiàn)從毛坯件出庫(kù)至成品入庫(kù)全過程的生產(chǎn)及生產(chǎn)節(jié)拍的智能調(diào)度。該生產(chǎn)線整個(gè)生產(chǎn)過程全部實(shí)現(xiàn)自動(dòng)控制,不需人工干預(yù),生產(chǎn)過程中的每個(gè)環(huán)節(jié)均通過RFID 進(jìn)行數(shù)據(jù)采集與記錄,全程追蹤產(chǎn)品的生產(chǎn)過程,從訂單下發(fā)、物料傳輸,再到物料加工、物料入庫(kù)等所有環(huán)節(jié),生產(chǎn)管理系統(tǒng)記錄每一個(gè)生產(chǎn)過程數(shù)據(jù),可產(chǎn)品追溯[6]。 該生產(chǎn)線整個(gè)工藝流程,見圖4。

(1)MES 方案結(jié)構(gòu)。MES 上位系統(tǒng)采用B/S 的多層結(jié)構(gòu),采用瀏覽器操作應(yīng)用系統(tǒng),無須安裝客戶端程序,方便用戶操作;使用IE6.0 以上的瀏覽器上網(wǎng),都可以使用本系統(tǒng)處理業(yè)務(wù);系統(tǒng)結(jié)構(gòu)簡(jiǎn)便,維護(hù)量小;可以共享數(shù)據(jù)、多人協(xié)同工作;采用多層結(jié)構(gòu)的服務(wù)器,將業(yè)務(wù)邏輯處理和WEB 服務(wù)分開,可以明顯提高應(yīng)用服務(wù)的性能。

圖4 工藝流程

MES 下位系統(tǒng)采用C/S 結(jié)構(gòu), 主要應(yīng)用于數(shù)據(jù)采集監(jiān)控系統(tǒng),保證數(shù)據(jù)的實(shí)時(shí)性;數(shù)據(jù)采用跟上位系統(tǒng)共享方式;實(shí)現(xiàn)立體倉(cāng)庫(kù)等附屬自動(dòng)設(shè)備的控制。

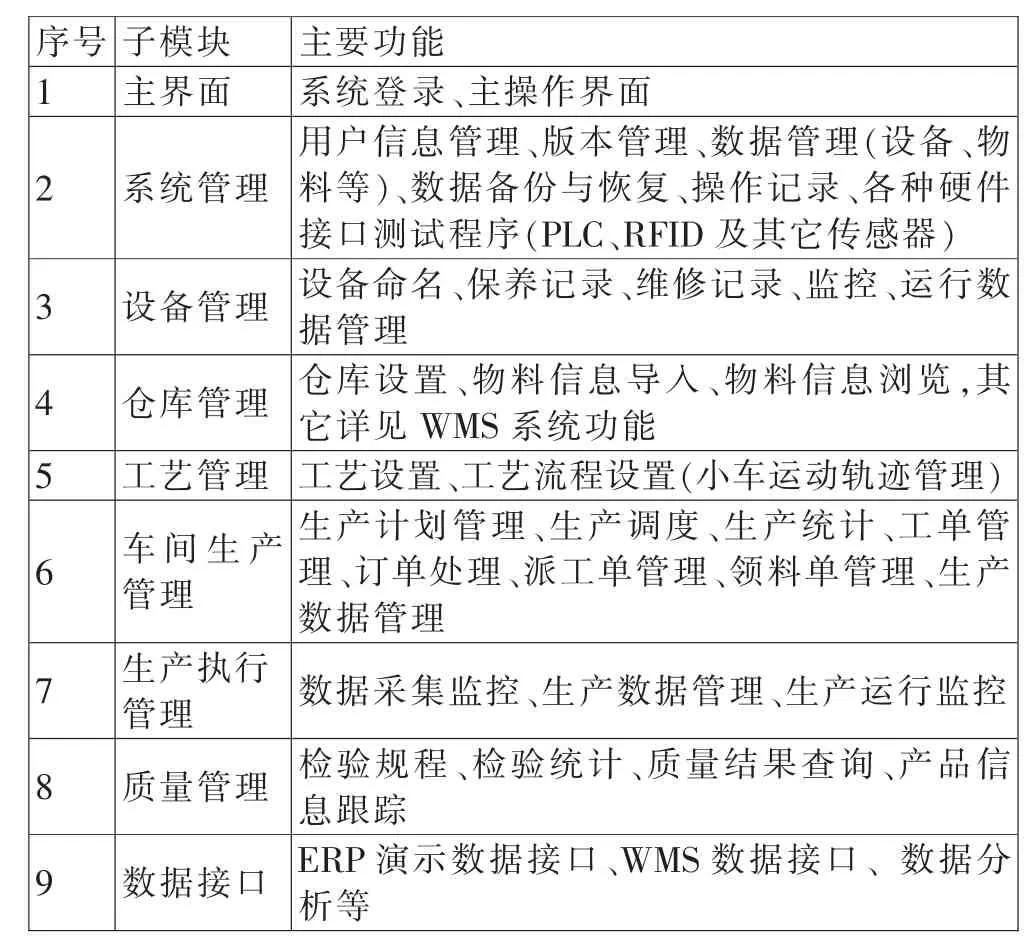

(2)MES 功能描述。 該智能生產(chǎn)線的MES 的包括用戶管理、數(shù)據(jù)備份、設(shè)備維修等功能,具體見表2。

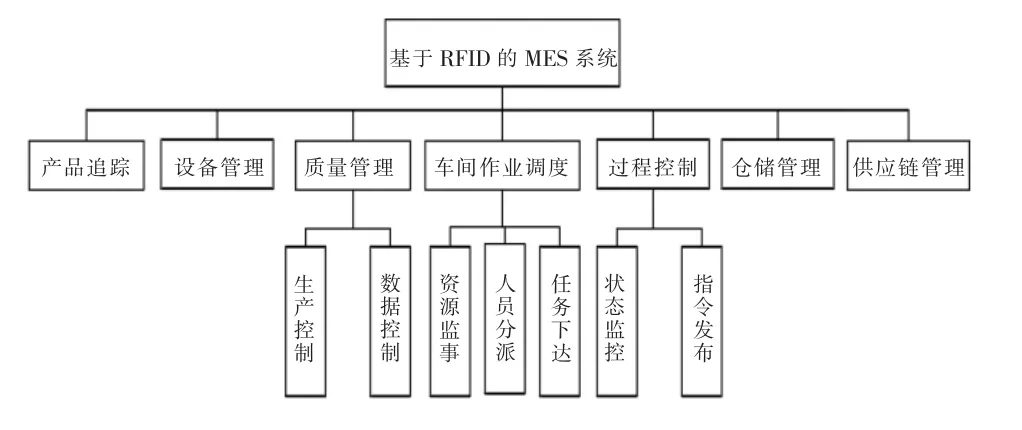

(3)RFID 自動(dòng)跟蹤系統(tǒng)。 RFID 自動(dòng)溯源子系統(tǒng)由標(biāo)準(zhǔn)卡、電子標(biāo)簽、讀寫器、RFID 管理軟件等組成,當(dāng)工作站與工業(yè)4.0 可視化工廠聯(lián)機(jī)運(yùn)行時(shí), 可以對(duì)生產(chǎn)過程中的工位和工序完成情況, 以及對(duì)產(chǎn)品的出入庫(kù)及托盤信息進(jìn)行及時(shí)記錄,以便能實(shí)時(shí)的采集產(chǎn)品數(shù)據(jù)信息,通過與生產(chǎn)線聯(lián)網(wǎng)通信,實(shí)現(xiàn)與生產(chǎn)線的信息交換。最終數(shù)據(jù)全部發(fā)送給總控制系統(tǒng)保存[6],見圖6。

表2 MES 總體功能

圖5 MES 系統(tǒng)界面組成及監(jiān)視畫面

圖6 RFID 讀寫卡一體機(jī)

把RFID 技術(shù)應(yīng)用于MES 管理系統(tǒng)中,給MES 系統(tǒng)提供準(zhǔn)確、可靠的數(shù)據(jù)信息。在倉(cāng)庫(kù)的入口和出口分別放置兩個(gè)RFID 讀寫卡一體機(jī), 在所有產(chǎn)品上貼上識(shí)別標(biāo)簽, 當(dāng)由毛坯件出庫(kù)時(shí),RFID 讀寫卡一體機(jī)會(huì)采集到毛坯件出庫(kù)信息, 并把給信息傳遞給MES 系統(tǒng),MES 系統(tǒng)根據(jù)這些實(shí)時(shí)數(shù)據(jù)來優(yōu)化整個(gè)生產(chǎn)過程, 進(jìn)而提高管理效率和生產(chǎn)效率,來增加企業(yè)的核心競(jìng)爭(zhēng)力。

圖7 基于RFID 的MES 功能架構(gòu)[3]

4 結(jié)論

企業(yè)通過建立MES 管理信息化系統(tǒng),可以為用戶提供一個(gè)安全可靠、靈活高效的制造業(yè)生產(chǎn)環(huán)境,從而幫助企業(yè)節(jié)約成本、 提高產(chǎn)品質(zhì)量、 優(yōu)化生產(chǎn)管理及服務(wù)質(zhì)量。介紹了通過RFID 技術(shù)采集物品信息,為WES 提供數(shù)據(jù)基礎(chǔ),不僅為生產(chǎn)提供實(shí)時(shí)數(shù)據(jù)信息,同時(shí)也為產(chǎn)品的全生命周期管理提供了一個(gè)實(shí)時(shí)的移動(dòng)數(shù)據(jù)庫(kù)。 學(xué)生通過該平臺(tái)的學(xué)習(xí), 可以了解先進(jìn)技術(shù)在智能制造中的具體應(yīng)用,提高了學(xué)生多技術(shù)綜合應(yīng)用的能力,同時(shí)也培養(yǎng)了學(xué)生數(shù)字化和信息化思想。