大直徑穿層卸壓鉆孔抽采效果考察與分析

何 勇 徐燕飛

(1、淮南礦業(集團)有限責任公司,安徽 淮南232001 2、平安煤炭開采工程技術研究院有限責任公司,安徽 淮南232001)

作為煤層群開采的礦井,要依據煤層群條件的特點,推廣循環卸壓,追求卸壓效果最大化的卸壓開采理念[1]。礦山巖層移動理論研究,煤層在開采過程中,頂底板巖層冒落、移動,產生裂隙,開采煤層和卸壓煤層內的瓦斯卸壓、解吸。由于瓦斯具有升浮移動和滲透特性,來自于大面積的卸壓瓦斯沿裂隙通道匯集到裂隙充分發育區,即匯集到環形裂隙圈內,在環形裂隙圈內形成瓦斯積存庫[2],把抽采鉆孔和巷道布置在環形裂隙圈內,能夠獲得理想的抽采效果[3-5]。卸壓開采措施包括開采保護層和預抽煤層瓦斯2 類[6],而保護層開采獲得卸壓效果最大,因此也要求具備開采保護層條件的突出危險區必須開采保護層,并做到連續化、規模化開采,同時抽采被保護層和鄰近層瓦斯[7]。而利用鉆孔抽采卸壓瓦斯是煤礦目前最為常用的方法之一,技術上也較為成熟。

1 新莊孜礦井概況

新莊孜礦屬于近距離突出煤層群開采,可采煤層7 層,均為突出煤層。礦井采取區域瓦斯治理措施,選擇瓦斯含量較小、煤層相對較薄、突出危險性較低[8]的10 煤層作為關鍵保護層開采,實現“中間來一刀、上下都解放”[9],對上保護11 煤、開采11煤保護13 煤,對下保護8 煤、開采8 煤保護7 煤、開采7 煤保護6 煤。通過多重開采上部煤層下向卸壓,在被卸壓煤層底板巷,施工鉆孔與被卸壓煤層卸壓瓦斯富集區連通,抽采被卸壓煤層瓦斯[10]。立體式瓦斯抽采,有效解決了保護層開采期間防突和瓦斯治理難題,使得被保護層既消除了突出危險,又處于低瓦斯狀態下安全采掘,從源頭上消除礦井安全威脅,治理模式在66110、62110、62210 等工作面應用后效果明顯,已形成規模化、連續化、安全高效開采。但由于礦井瓦斯地質條件復雜,瓦斯災害嚴重,在卸壓開采抽采瓦斯技術成功的同時,面臨鉆孔施工工程量大所帶來的突出問題。如何以最小的投入獲得最大化效果,技術上先進、效果上顯著,既安全可靠又高效經濟,是實現技術經濟一體化,推動企業高質量運行的關鍵。為此,我們從卸壓鉆孔設計、施工、封孔、抽采等多環節進行技術攻關,提高了卸壓鉆孔的孔徑,并對抽采效果進行全面考察分析,達到了預期目的,取得了理想效果。

2 瓦斯治理巷道、大直徑卸壓鉆孔設計與施工

2.1 瓦斯治理巷道情況

62210 關鍵工作面走向長1250m,傾斜長195m,平均煤厚1m,煤層傾角25°,原始瓦斯壓力為1.7MPa,原始瓦斯含量為10.7m3/t。工作面采取“一面六巷”[11]瓦斯治理技術,即10 煤高抽巷、13煤底板巷抽采上覆11 煤卸壓瓦斯,6 煤底板巷穿層抽采6、7 煤卸壓瓦斯,10 底板巷抽采8 煤卸壓瓦斯。

62206 底板巷,標高-812m,全長1300m,巷道寬×高為4.6m×3.4m,采用錨網噴支護,底板巷下幫每20m 布置一個鉆場,鉆場寬×深×高=4m×4m×3m,用于施工6 煤與7 煤穿層卸壓鉆孔,鉆孔孔徑為Ф94mm,卸壓抽采半徑為10m,鉆孔布置20m×20m。6 煤與7 煤層間距8~11m,7 煤與8 煤層間距10~15m。6 煤平均煤厚3.5m,瓦斯壓力3.4MPa,瓦斯含量13m3/t;7 煤平均煤厚4.0m,瓦斯壓力1.8MPa,瓦斯含量11m3/t;8 煤平均煤厚2.0m,瓦斯壓力2.6MPa,瓦斯含量12.5m3/t。6 煤層底板為深灰色薄層狀砂質泥巖,頂板深灰色薄層狀砂質泥巖,7 煤層底板為深灰色薄層狀砂質泥巖,頂板為灰色中厚層狀砂質泥巖,8 煤層底板為灰色薄層狀砂質泥巖,頂板灰色厚層狀泥質粉砂巖。

2.2 大直徑卸壓鉆孔設計與施工工藝

2.2.1 大直徑卸壓鉆孔設計

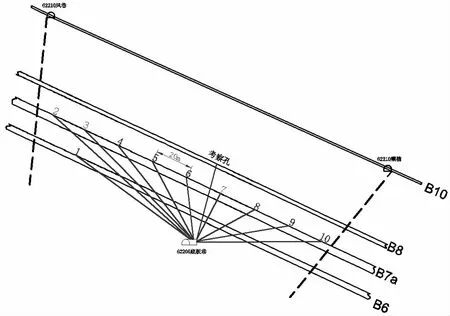

在62206 底板巷13#鉆場,對B8 煤層布置一個大直徑考察孔,孔徑為Ф153mm,鉆孔布置在保護范圍內的8 煤層中段位置(如圖1)。

圖1 62206 底板巷大直徑考察孔布置圖

2.2.2 鉆孔施工工藝

采用Φ153mm 鉆頭施工0.5~1m,到位后安裝簡易防噴。為確保鉆孔軌跡不彎曲,盡可能保直鉆進,使用Φ94mm 鉆頭開孔,開孔時要輕壓慢進,鉆進中要給壓均勻,終孔孔深為穿過8煤層并進入頂板0.5m。巖石段采用清水排渣方式鉆進,預計見6煤前2m 換壓風排渣方式施工至終孔。鉆孔到位后,換Φ113mm鉆頭、Ф153mm 鉆頭逐級擴孔,終孔孔徑為Ф153mm。鉆孔施工過程中,防噴裝置正常規范使用,抽采旁通處于連續抽采狀態。

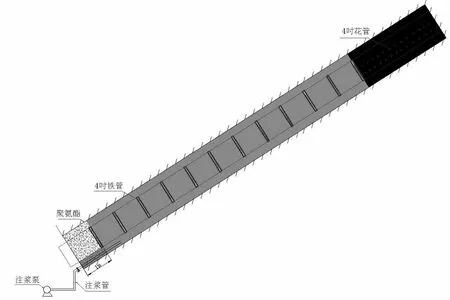

2.2.3 鉆孔封孔

鉆孔全程下4 吋套管,6~8 煤段下4 吋花管。套管下到位后,先對套管進行固定,然后從套管與鉆孔間隙之間下一根4 分輔助管作為注漿管,孔口采用聚氨酯、麻袋片封堵,封堵長度不小于1m。用注漿泵從4 分輔助管注漿,水灰比0.7:1 的水泥漿。鉆孔采用二次注漿方式封孔,第一次注漿結束后,間隔約15~30min 后,進行第二次注漿,再從套管返漿后注漿結束。注漿壓力均不小于4Mpa。(圖2)

圖2 62206 底板巷大直徑考察孔封孔示意圖

3 卸壓抽采效果分析

3.1 卸壓抽采效果

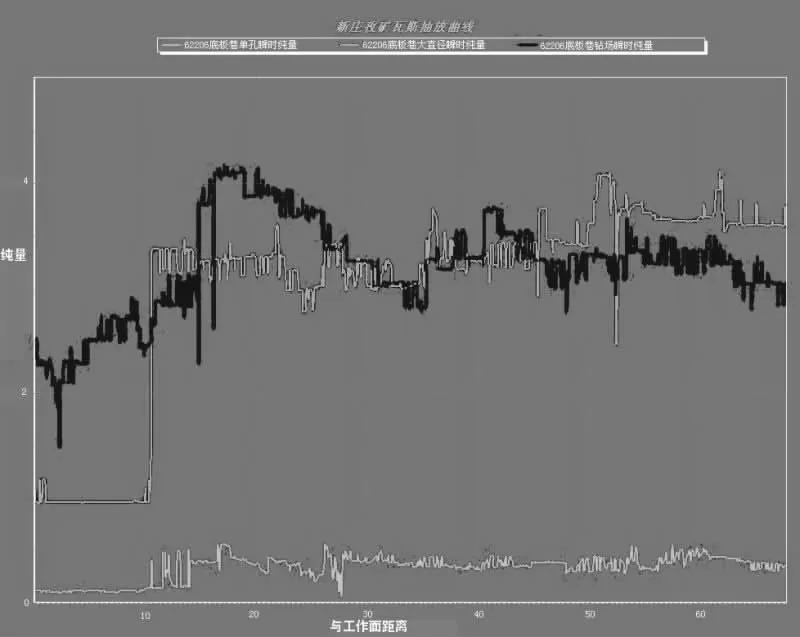

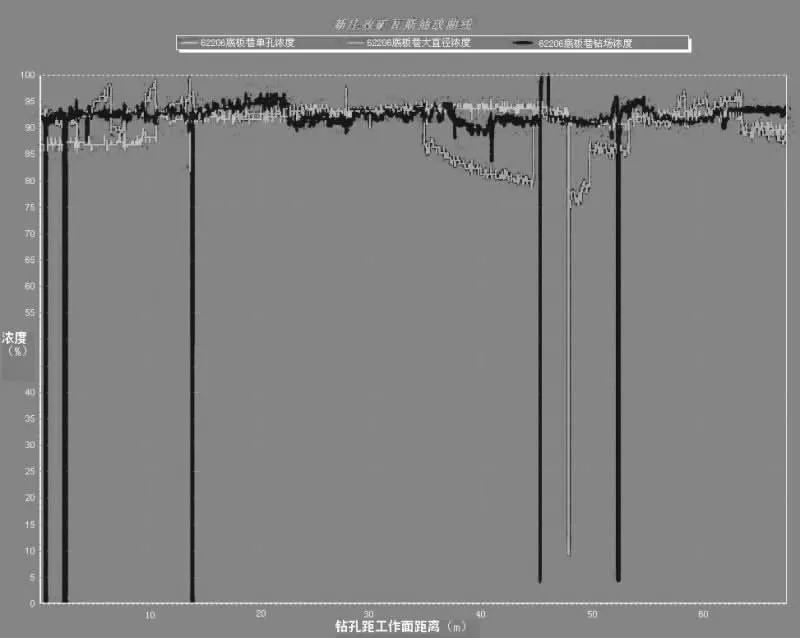

為了考察大直徑鉆孔抽采效果,在62206 底板巷13#鉆場大直徑鉆孔(Φ153mm)、12# 鉆場及小直徑鉆孔(Φ91mm)單孔分別安裝了1 套漩進漩渦流量計與管道甲烷傳感器,鉆孔合茬抽采后開始計量。瓦斯濃度、瓦斯抽采量變化情況如圖3、圖4所示。

圖4 62206 底板巷大直徑考察孔抽采純量曲線圖

由圖3 抽采數據分析知:在抽采負壓均為30KPa 時,大直徑鉆孔(Φ153mm)、12#鉆場及小直徑鉆孔(Φ94mm),從超前工作面10m 開始抽采,至工作面推過鉆孔60m 時,抽采濃度基本穩定在90%以上。

圖3 62206 底板巷大直徑考察孔抽采濃度曲線圖

由圖4 抽采數據分析知:小直徑鉆孔(Φ94 mm)從超前工作面10m 開始抽采,剛開始抽采量很小,在工作面推過鉆孔10m 左右時,抽采量大幅度增加,最大達0.4m3/min,工作面推過鉆孔20m 左右時基本穩定0.3m3/min。12#鉆場從超前工作面10m 開始抽采,剛開始抽采純較低,隨著工作面推進,抽采量逐漸增加,最大達4.1m3/min,在工作面推過鉆場10~60m 之間,抽采量穩定在3.2m3/min。大直徑鉆孔(Φ153mm) 從超前工作面10m 開始抽采,剛開始抽采量也較低,在工作面推過鉆場10m左右時,抽采量也大幅度增加,最大達4.0m3/min,在工作面推過鉆場10~60m 時,抽采量穩定在3.0m3/min。

3.2 抽采情況分析

大直徑鉆孔和小直徑鉆孔,從超前工作面10m 開始抽采,至工作面推過鉆孔60m 時,在抽采負壓相同的情況下,小直徑鉆孔和大直徑鉆孔, 抽采濃度基本穩定在90%以上,無較大差別。

大直徑鉆孔單孔平均抽采純量約3.0m3/min,小直徑鉆孔單孔平均抽采純量約0.3m3/min,鉆場平均抽采純量約3.2m3/min,說明大直徑鉆孔的抽采瓦斯量是小直徑鉆孔的10 倍,也相當于鉆場的抽采瓦斯量。

4 結論

4.1 卸壓抽采效果取決于是否長時間抽出高濃度、大流量的瓦斯,卸壓抽采鉆孔應布置在上覆巖層瓦斯富集區內,一般在超前工作面10m 至工作面之后60m 范圍內,抽采效果最佳,有利于抽出高濃度、大流量瓦斯。

4.2 大直徑卸壓鉆孔抽采效果是小直徑鉆孔的近10 倍,大直徑卸壓鉆孔的應用可大大減少鉆孔施工工程量,實現成本最小化和抽采效果最大化,該技術的應用是卸壓抽采技術的發展方向。

4.3 鉆孔施工過程中,防噴裝置應正常規范使用,抽采旁通處于連續抽采狀態,以防止鉆孔噴孔造成瓦斯事故或傷人;同時要盡可能保直鉆進,確保鉆孔軌跡不彎曲,以確保鉆孔按設計要求施工到位。