鐵路客站裝配式鋼筋混凝土雨棚發展與適用性分析*

陳月平,溫 愷,周大興

(中鐵建設集團有限公司,北京 100040)

1 鐵路客站裝配式雨棚發展現狀

大中型鐵路客站無站臺柱雨棚多采用裝配式鋼結構+鋁鎂錳合金板屋面,小型客站多采用現澆鋼筋混凝土結構、鋼結構+彩鋼板屋面。鋼結構裝配式雨棚在實際使用過程中易生銹、屋面抗風性差、列車通過風鳴振顫嚴重,所以近年中小型鐵路客站建設中,站臺雨棚基本以鋼筋混凝土現澆結構為主。但現澆鋼筋混凝土結構雨棚施工存在與站前交叉作業多,單層結構腳手架用量大、周轉少,混凝土罐車進場對場地道路要求高,占用大量人力不環保,總體施工成本高等問題。

近年來,綠色環保成為建筑業發展必須貫徹的新時代發展理念,中國建筑業勞動力越來越緊缺,人力成本越來越高,裝配式建筑結構工廠化生產、現場施工機械化、節能環保等優越性得以體現,并越來越被認可,建筑工業化、機械化是新時代建筑施工發展的必然方向[1-10]。同時,鋼筋混凝土結構站臺雨棚裝配化理念也得以提出,實心疊合板裝配整體式混凝土體系、空腔疊合板裝配整體式混凝土雨棚體系、全裝配式混凝土雨棚體系可進行標準圖編制,具有推廣意義。

2019年12月在懷來站完成了非實體試驗段施工,并作為永久性建筑保留;2020年7月在長治東站基本站臺完成了雙柱雨棚裝配式實體試驗段施工,驗證了裝配式雨棚的可行性。

2020年8月,中國國家鐵路集團有限公司《新時代交通強國鐵路先行規劃綱要》明確提出,到2035年,中國鐵路網將達到20萬km左右,其中高鐵約7萬km。這意味著中國高鐵運營里程將是目前運營里程的近2倍。到2035年,50萬人口以上城市高鐵通達,全國形成1,2,3h高鐵出行圈。目前,我國100萬人口以上城市高鐵通達率已達94%,未來高鐵客站的建設以中小型客站為主,客站站臺雨棚將以鋼筋混凝土結構為主。加上高鐵海外市場越來越大,使裝配式雨棚的研究具有更高價值,意義更大。

2 裝配整體式混凝土雨棚體系應用

裝配整體式混凝土雨棚體系分為實心疊合板裝配整體式混凝土雨棚體系和空腔疊合板裝配整體式混凝土雨棚體系。

1)實心疊合板裝配整體式混凝土雨棚體系

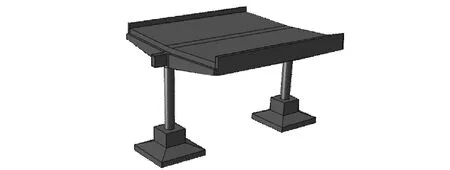

進行實心疊合板裝配整體式混凝土體系縮尺結構試驗,如圖1所示。

圖1 單柱Y形梁+屋面上返梁結構雨棚結構試驗

通過實驗室縮尺試驗,驗證了裝配整體式鋼筋混凝土雨棚結構的受力性能與撓度滿足現行規范要求。采用強連接方案,輔以適當的新型裝配式混凝土結構施工技術,連接可靠、穩定,方便現場施工。但構件吊裝連接過程中需有足夠承載力的支撐體系保證現場構件連接施工,現場濕作業多,工序多,工期較長。

2)空腔疊合板裝配整體式混凝土雨棚體系

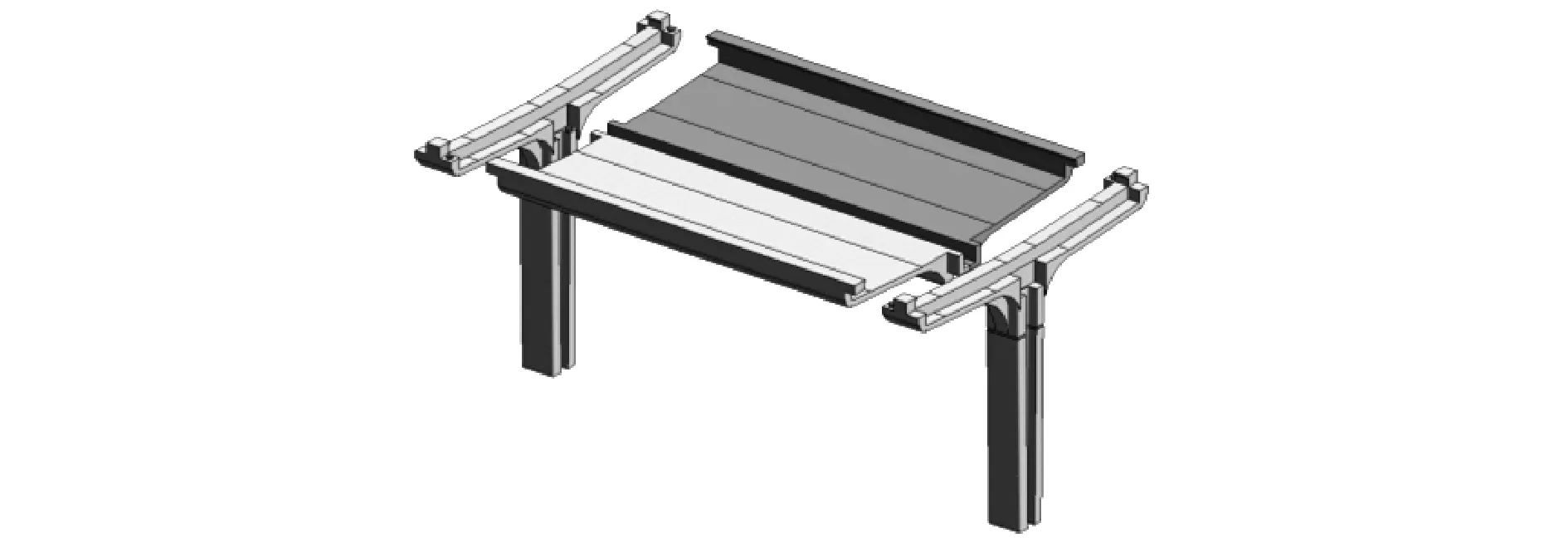

對空腔疊合板裝配整體式雨棚體系進行理論驗算(見圖2,3),認為該體系自重小、跨度大、分塊靈活,可直接順軌設置,支撐于雨棚柱垂軌支撐梁上。

圖2 TCS內模及預制邊梁安裝完成

圖3 預制空腔疊合板現澆部分澆筑完成

該體系通過縱梁及邊梁傳遞屋面荷載,相比于實心屋面框架結構,傳遞路徑較小,吊裝方便,雖然有濕作業,但空腔疊合板起到了模板體系支撐作用,現場不需另外進行模板支撐體系施工,安裝完成后,可進行大面積屋面混凝土澆筑,工期占用不大,結構整體性較好。

3 全裝配式混凝土雨棚體系應用

全裝配式混凝土雨棚體系是指所有受力構件都由工廠預制,運輸至現場拼裝,形成全裝配式結構。

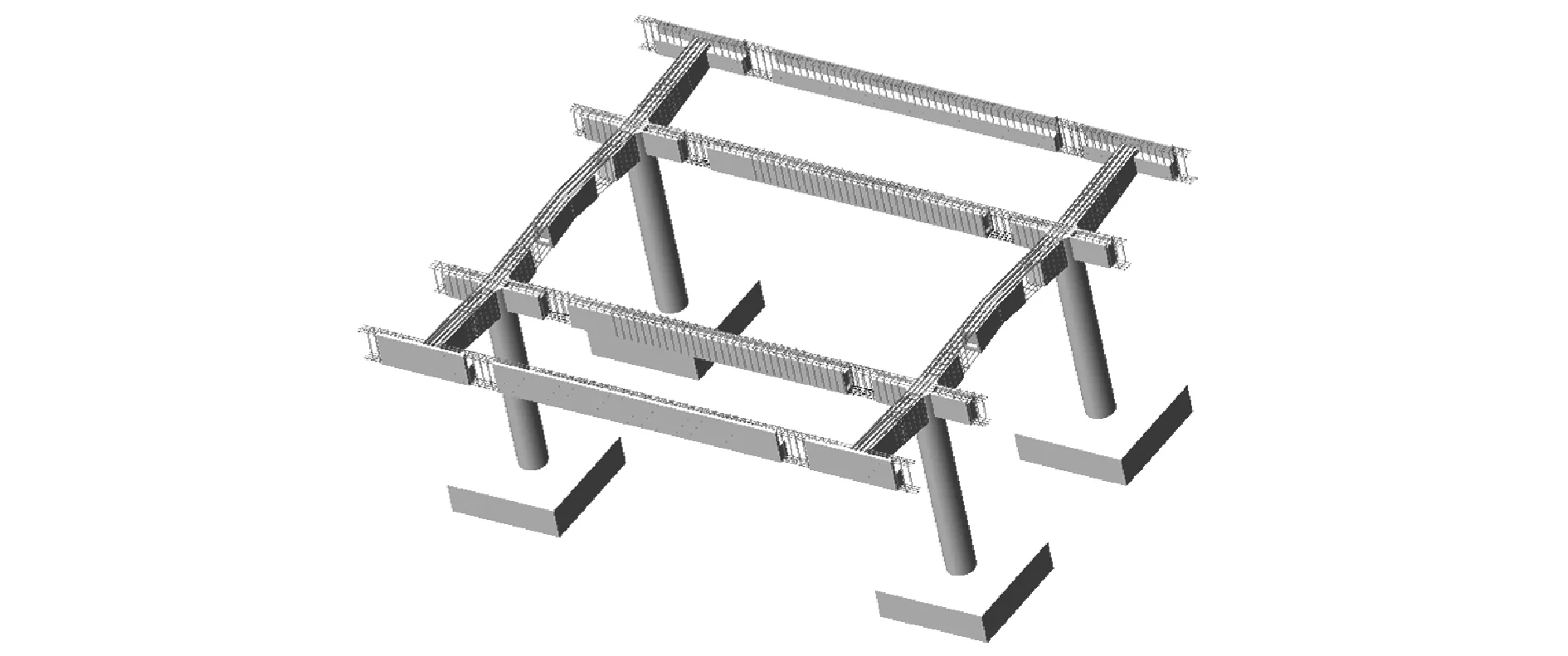

懷來站非實體全裝配式雨棚樣板在站臺雨棚基礎上,柱間距從9m減為6m,其余Y形梁及挑板與原結構設計一樣,在原設計基礎上分為柱、Y形梁及板3部分進行裝配式分拆組拼,如圖4所示。現場吊裝順利,工藝成熟可行。

圖4 懷來站非實體樣板單柱Y形梁+屋面上返梁結構雨棚分拆示意

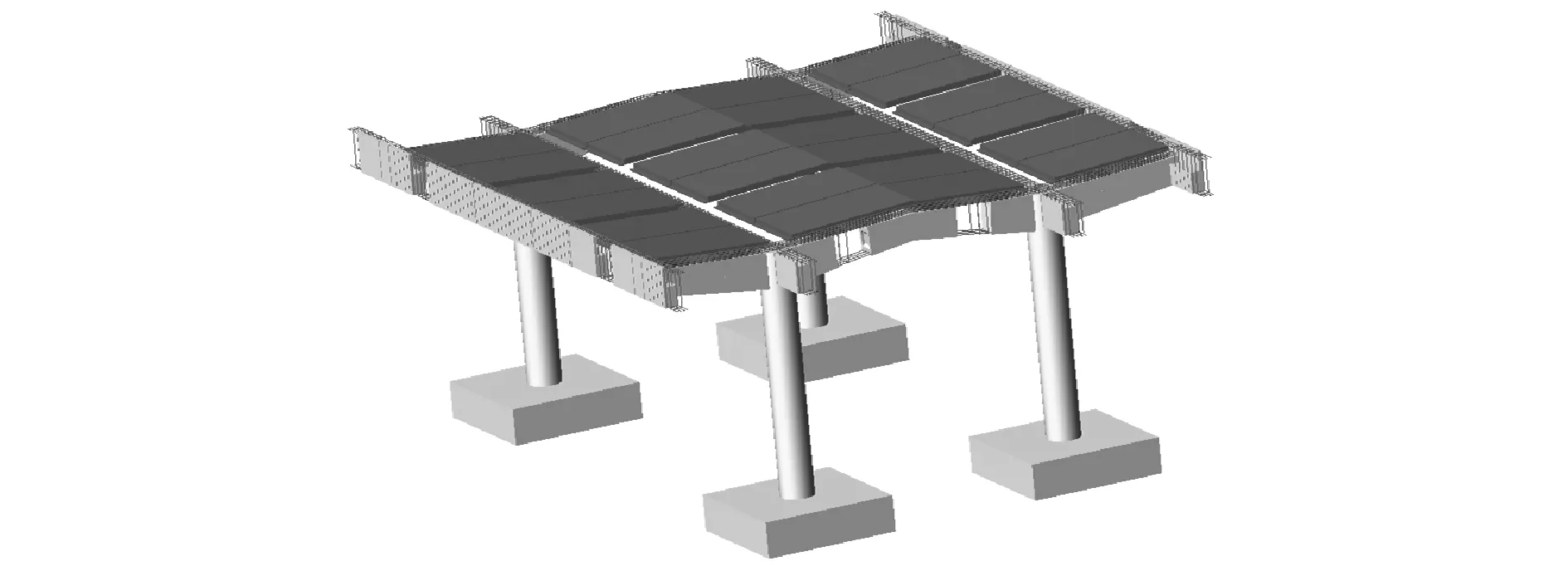

長治東站站臺雨棚全裝配式實體試驗段選擇1排柱、2榀梁、3跨板,在站臺原設計基礎上,進行原位裝配式分拆拼裝設計。現場吊裝順利,濕作業較少,工藝成熟可行。但受限于區域資源及原設計結構造型,裝配式拆分的最大板塊屋面中板重達30t,加上側線下站,護坡寬度>10m,需采用350t大噸位起重機吊裝(見圖5)。雖然吊裝過程快速便捷,但大噸位起重機租賃費相對較高,經濟性略差。在規模化施工、吊裝位置合適的情況下,經濟性與房建裝配式建筑接近。

圖5 長治東站實體裝配式雨棚屋面板現場吊裝

4 裝配式混凝土雨棚適用性分析

站臺雨棚寬度一般與站臺寬度相同,站臺分為基本站臺和中間站臺。基本站臺一般寬12m,中間站臺一般寬9m,也有寬8,11.5m的中間站臺。基本站臺雨棚一般采用雙柱π形梁結構;寬度<9m 的中間站臺多采用單柱Y形梁結構,9m以上的中間站臺多采用雙柱π形梁結構。縱向跨度多為9,12m。鋼筋混凝土站臺雨棚屋面多為下返梁及上返梁結構。

4.1 裝配式分拆方式

4.1.1雨棚柱分拆

柱分為梁底、柱底兩點分拆及柱頂、梁底單點分拆2種方式。即使采用裝配式雨棚,雨棚柱基礎也須現澆,雨棚柱模單一、周轉性強、所需工人少,現場場地要求較低;早期也有相對充足的時間進行雨棚柱現澆,且不受站臺其他相關專業施工影響。所以,雨棚柱與基礎一起現澆,在梁底單點分拆更經濟合理。

4.1.2雨棚支撐梁與實心(疊合)屋面框架梁板結構分拆

1)支撐梁與實心屋面框架梁、板預留支座分拆(見圖6)

圖6 長治東站實體樣板段雙柱π形梁+屋面上返梁結構雨棚分拆

Y形或π形支撐梁梁底在對應屋面框架梁部位加支座與上部屋面梁板拆分。若支撐梁太重,可采取縱向整體雙梁拆分。

上返梁結構造型雨棚較下返梁屋面結構分拆難度大,且上返梁結構分拆后,與Y形梁或π形梁接口處為梁底縫,屋面防水處理難度加大。下返梁結構分拆后,與Y形梁或π形梁接口處為梁頂縫,屋面防水難度相對較小。

在與支撐梁分拆的基礎上,屋面框架梁板按結構形式縱向分拆為2~4塊。

2)支撐梁與屋面梁板預留后澆帶分拆(見圖7,8)

圖7 雙柱π形梁結構雨棚框架梁預留后澆帶分拆

按房建框架結構拆分法,在相應位置預留后澆帶,加工構件,現場支撐好進行后澆帶施工。

圖8 雙柱π形梁+屋面下返梁結構雨棚預留后澆帶分拆

預留后澆帶分拆可使預制構件小型化,方便運輸與吊裝,后澆帶施工后結構整體性較好,但現場需另設大量支撐,成本較高且影響工期。支撐梁與屋面梁、板按支座連接分拆可直接吊裝就位,相對更快速方便。因拆分質量較大,需選擇更大噸位的起重機,還需考慮增加抗震防落梁措施。

4.2 工廠化加工運輸方式

1)火車運輸 只有線下施工單位的構件加工廠方便進行裝配式雨棚構件加工且具備鐵路運輸條件時,才可實現;鐵路運輸及軌道車吊裝須在線路鋪裝完成、接觸網安裝前進行。構件加工場地與運輸時間均受限制。

2)汽車運輸 對加工場地及運輸時間限制較小。

4.3 節點形式

1)柱根節點 柱采用工廠化加工時,柱根節點可采用杯形基礎及后注漿植筋連接。采用杯形基礎連接,現場吊裝就位固定相對容易,杯形周邊灌漿施工簡單。下插式坐漿植筋施工簡單,但吊裝過程中,下插式預留鋼筋易破壞,造成對位困難;上插式注漿植筋需后注漿。

2)柱頂節點 柱頂與雨棚支撐梁節點采用注漿植筋連接,下插式坐漿植筋施工簡單,但吊裝過程中,上部支撐梁下插式預留鋼筋易破壞,造成對位困難;上插式注漿植筋需后注漿。法蘭連接方便,但費用相對較高。

3)支撐梁與屋面結構連接節點 ①鉸接連接包括牛腿連接(明牛腿與暗牛腿連接)、預埋鋼板連接,牛腿連接傳力路線明確,施工簡單;②半剛性連接包括螺栓連接、預留鋼板連接,施工難度大,費用高;③剛性連接包括法蘭連接、焊接連接,施工難度大,費用高。

4.4 吊裝位置

基本站臺和中間站臺最佳吊裝位置為站臺旁線路路基上,基本站臺外段條件具備,也適合吊裝。

4.5 交叉作業

站臺雨棚施工早期與線路路基、線路、站臺擋墻、出站通道、行包通道、站臺回填及電氣化專業分項工程存在交叉作業。

如果站臺雨棚采用裝配式結構,在線路路基施工過程中可啟動裝配式工廠化加工及現場雨棚柱基礎施工(單點分拆時,雨棚柱也可同步施工)。在線路路基完成或路基施工過程中,具有交叉作業吊裝,可與線路路基施工單位協商,在最短時間內分段完成雨棚柱、梁、屋面結構的吊裝。該方式可充分利用早期時間,完成雨棚施工,避免站臺墻、站臺面回填,站臺面墊層施工等專業的交叉作業,可縮短工期,也可緩解勞動力不足給工期造成的壓力。

如果有條件采用線路工程運輸及軌道式起重機吊裝,則可選擇在站臺墻及站臺面墊層、線路初鋪(滿足軌道工程車運行)完成后,以最短時間在接觸網安裝前,運輸到現場完成裝配式雨棚吊裝。該方式可給前期站臺擋墻施工、站臺回填、站臺面墊層施工留出充足時間,緩解雨棚施工搶工時勞動力不足的壓力。

4.6 優化方式建議

1)加工方式 優先選擇就近工廠化加工,考慮裝配式施工發展還不充分,構件加工廠布局較少,采用現場有條件的場地或現場附近進行半工廠化加工在較長時間內較適合。

2)運輸方式 如果可選擇線路橋梁或隧道用構件廠作為裝配式雨棚加工廠,同時具備鐵路線工程車運輸及軌道式起重機吊裝條件,鐵路工程車運輸是首選,在線路鋪設完成、鐵路接觸網施工前快速完成雨棚安裝。缺乏鐵路線工程車運輸條件的,只能選擇重型板車運輸,重型板車運輸須在線路軌道板或道碴鋪設前完成雨棚安裝。

3)雨棚柱 在柱頂、梁底進行裝配式雨棚拆分,或柱底采用杯形基礎連接,更方便現場施工,經濟性更優。

4)下返梁屋面結構更方便拆分,經濟性更好。

5)雨棚Y形梁及π形梁裝配式對接,采用下插式植筋對接(就位時提前向孔中灌漿,免除后注漿),經濟性最好,預留鋼筋的保護措施要到位。上插式植筋對接避免了梁吊裝運輸過程中對預留鋼筋的碰撞,但需后注漿。

6)空腔疊合板屋面結構拆分更靈活,施工更方便,可用于全裝配式鋼筋混凝土結構設計。

5 裝配式鋼筋混凝土雨棚發展方向分析

實心疊合裝配整體式混凝土雨棚施工工序多、工期長、推廣應用難度較大。空腔疊合裝配整體式混凝土雨棚,屋面分隔靈活、構件相對較小、吊裝方便,雖有濕法施工,但空腔疊合板自體支撐體系完善,混凝土為大面施工,工期可控,整體性好,有推廣應用價值。全裝配式鋼筋混凝土雨棚,構件分拆上略有難度,分拆構件偏重,但完全實現了工廠化加工,現場干法連接,施工方便快捷,工期可控,整體性滿足要求,具有較大推廣應用價值。

5.1 全裝配式鋼筋混凝土雨棚優點

1)在既有車站改造項目中,能縮短工期,減小現場施工的不可控性,提高施工效率。

2)新建車站雨棚施工中,構件工廠化預制,標準化程度高,可利用高強度等級混凝土、預應力技術增加結構剛度,減小構件截面尺寸,通過清水混凝土技術,減少現場二次裝修,實現節材節能。

3)現場安裝簡捷快速,可緩解現場交叉作業相互干擾,響應綠色施工理念,提高機械化程度,緩解用工難的困境。

4)裝配式結構安裝、維護方便,利于車站后期的部分工程改造。

5)相對于鋼結構雨棚,其耐久性更好,可有效減少后期的維護工作,確保車站和鐵路運營不受影響。

6)利于雨棚風格統一,并向海外鐵路推廣,更好地服務于“一帶一路”建設。

5.2 裝配式雨棚目前存在的問題

1)裝配式雨棚設計標準仍在研究階段,驗收標準還不完善。

2)整體裝配式建筑仍在推廣,普及度低,構件加工廠配置少,構件加工費單價較高,概算定額造價比現澆結構略高。出于成本考慮,在原現澆結構設計下進行裝配式分拆施工,施工單位接受度較低。

6 結語

在最優化條件下,與現澆結構相比,裝配式雨棚經濟成本的增加可控制在30%以內。裝配式鋼筋混凝土雨棚施工成本雖短期內不占優勢,但在建筑工業化發展大趨勢下,鋼筋混凝土全裝配式雨棚體系將會進一步完善,得到推廣應用。隨著綠色建造理念的大力貫徹,全裝配式鋼筋混凝土雨棚將迎來很好的推廣應用前景。