預制裝配式混凝土構件密集套筒并聯連接技術

劉永鋒,黃國忠,周翰斌

(中交四航局第一工程有限公司,廣東 廣州 510310)

0 引言

傳統的橋梁混凝土墩柱和工民建墻柱多采用現澆施工。隨著施工技術的發展和對環保要求的提高,預制裝配化施工越來越普遍。橋梁混凝土墩柱和工民建墻柱也可采用預制裝配化施工。預制混凝土構件和現澆構件,預制混凝土構件間常采用灌漿套筒連接。

套筒連接鋼筋分為2種:①鋼筋兩端均采用灌漿連接;②一端與鋼筋機械連接,另一端與鋼筋灌漿連接。

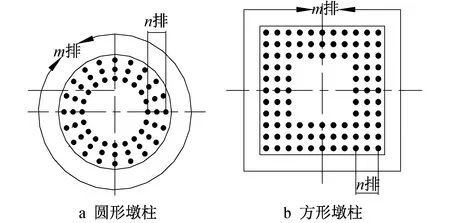

現在普遍使用的鋼筋套筒連接方式,從墩柱表面算起都只有單排鋼筋(見圖1),每個灌漿套筒有1個入漿孔、1個出漿孔。這種連接方式只適用于小尺寸的墩柱和薄壁構件,已在工民建、港口和橋梁施工中廣泛應用。

圖1 1排鋼筋墩柱

對于較大尺寸墩柱,從墩柱表面算起布置多排多列鋼筋(見圖2,3),對應需多排多列灌漿套筒,若每個套筒都需1個單獨出漿口,會導致出漿孔過多,從而削弱混凝土整體性,影響墩柱外觀質量。

圖2 多排多列鋼筋墩柱

圖3 2,3排鋼筋墻體

為此,將多排灌漿套筒并聯連接,減少入漿通道和出漿通道長度,使漿液流動更加順暢,提高構件整體性。同時采用隔漿板,避免灌漿料堵塞通道,防止灌漿產生孔洞。

該技術既適用于鋼筋一端機械連接、一端灌漿連接套筒,也適用于兩端灌漿連接套筒。

1 密集套筒并聯連接技術

裝配式結構密集套筒并聯灌漿系統通過水平連接管連接同一列套筒,減少灌漿通道和出入口。并聯連接一列套筒的同時供應灌漿料,因此稱為并聯灌漿系統。

并聯灌漿系統最大的問題是砂漿從套筒流出時會互相干擾,堵塞通道,從而影響某處的灌漿質量。為此設計隔漿板,隔漿板上的孔隙可通過空氣,也可被砂漿中的骨料堵塞,從而阻止砂漿的流動,按次序一個套筒一個套筒進行灌漿,保證灌漿質量。

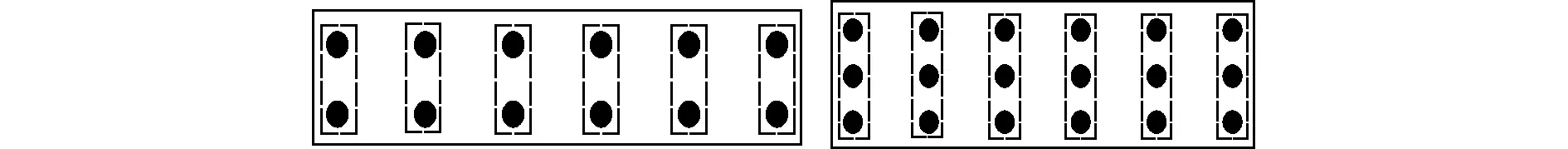

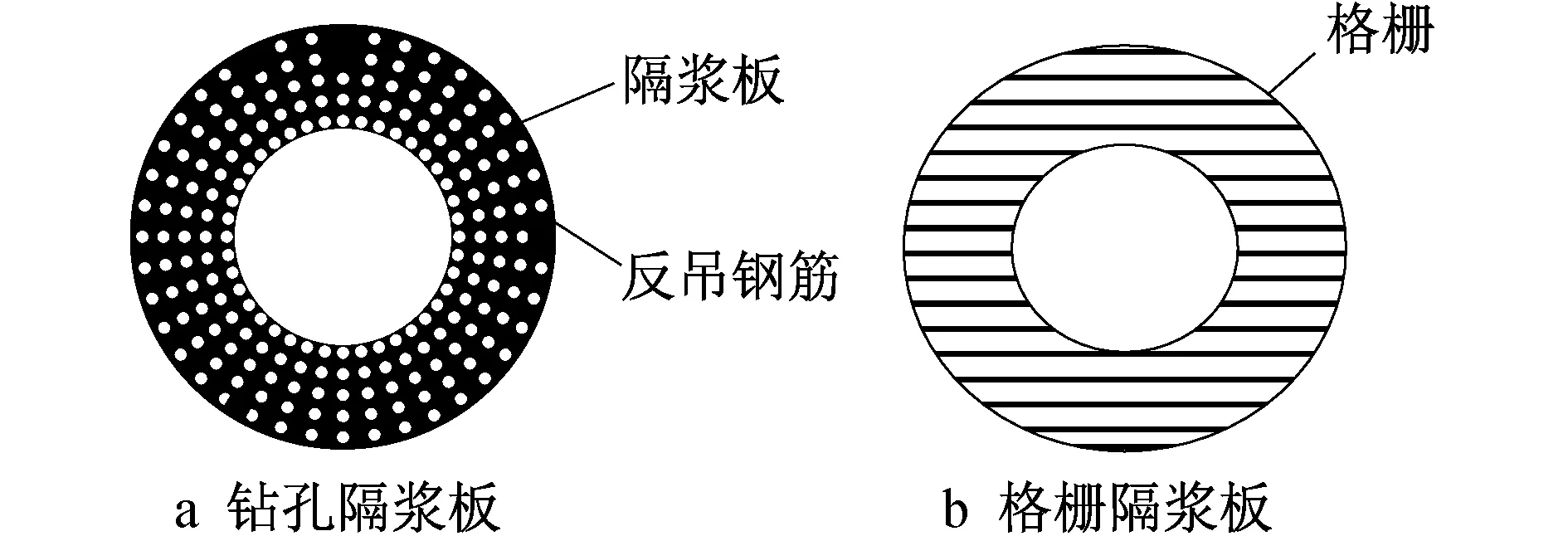

隔漿板可采用鋼板制作,設孔徑小于灌漿骨料粒徑的排氣孔。排氣孔采用機械方法鉆孔或制成格柵狀,如圖4所示。隔漿板可采用反吊的方式掛在套筒口,也可從套筒底部塞入,停止在限位器之前,限位器為灌漿套筒的一部分,在制作灌漿套筒時一并形成,如圖5所示。

圖4 隔漿板

圖5 隔漿板安裝示意

1.1 雙排鋼筋套筒連接

采用雙排鋼筋和灌漿套筒的預制墩柱和墻體,出漿口與入漿口在同側,適用于實心墩柱和墻體(見圖6a);出漿口與入漿口在異側,適用于空心墩柱(見圖6b)。為避免堵塞灌漿通道,需在靠近出漿口的位置設置隔漿板。

圖6 雙排鋼筋套筒并聯連接

1.2 多排鋼筋套筒連接

采用多排鋼筋和套筒并聯連接的大型預制混凝土墩柱,上下水平連接管連接同列套筒,且只有1組灌漿出口和入口,如圖7所示。

圖7 多排鋼筋套筒并聯連接

最末排套筒不設置隔漿板,其他各套筒均設置隔漿板。灌漿從入漿口最近的套筒開始,灌漿飽滿后,骨料堵塞隔漿板,該套筒灌漿結束,進行下一個套筒的灌漿。灌漿有序進行,直至將所有套筒灌滿。

1.3 套筒分組設置

采用多排鋼筋和套筒的大型墩柱,可分組進行灌漿,以使灌漿通道更加通暢。如圖8所示,一組出漿口和入漿口在預制構件的同側,另一組在異側。

圖8 多排鋼筋套筒并聯分組連接

除最末排套筒外,第1組其他各排套筒均需設置隔漿板。第2組首排套筒不設隔漿板,其他各排套筒均設置,這樣可保證灌漿有序進行,且每個套筒灌漿飽滿。

2 密集套筒并聯連接應用

新技術在深圳某裝配式橋梁工程中得到部分應用。該工程采用1.6m方形預制墩柱,雙排鋼筋,采用鋼套筒連接。施工分預制廠制作和現場安裝兩部分。

1)預制廠制作 鋼筋和套筒在胎架上綁扎成型,隔漿板安裝于套筒內;水平連接管采用與套筒相同的材料,與套筒緊密連接,并用鋼筋綁扎;將鋼筋籠吊入墩柱模板內,澆筑混凝土并養護,形成預制墩柱。

2)現場安裝 先進行墩柱預安裝,再鋪砂墊層,吊裝墩柱到位,采用千斤頂調整垂直度。灌漿料使用前需進行堵塞試驗,保證骨料能夠堵塞隔漿板孔洞。現場將灌漿料注入入漿口,出漿口保持開啟以排出空氣。由于靠近出漿口的套筒設置了隔漿板,氣體能從套筒內經隔漿板向上排出,但漿料受阻不會流出隔漿板,從而繼續流向第2排套筒直至注滿該套筒。砂漿從出漿口流出,檢查出漿質量合格后,停止灌漿。

通過采用該技術,減少41%灌漿時間,節省約11%灌漿材料和8.7%管材,改善了預制構件外觀,提高了墩柱整體性。

3 結語

預制裝配化施工的混凝土構件常采用鋼套筒連接。對于大型混凝土構件,如大型橋梁墩柱和大型工民建墻柱,鋼筋會有多排,若每個套筒都設單獨出漿口和入漿口,則會影響混凝土表面的外觀和耐久性。采用套筒并聯連接方式,可減少灌漿套筒通道和出入口,改善預制構件的外觀和整體性,提高構件耐久性。