全牙型螺紋工藝在連接器螺紋零件加工中的應用

康克勇,劉 明,廖龍彬,李君華

(1.四川華豐科技股份有限公司,四川綿陽,621000;2.空裝成都局駐綿陽地區第二軍代室,四川綿陽,621000)

1 引言

螺紋零件是連接器中廣泛使用的功能結構件,螺紋加工是連接器零件機械加工中最重要的工序之一。傳統螺紋加工方法如螺紋車削、攻絲套絲、螺紋滾壓和螺紋磨削。螺紋的車削加工采用標準螺紋車刀或采用磨刃的高速鋼刀具加工,存在牙型角度不標準、牙型肥瘦偏差、變異、牙型面粗糙度、毛刺、旋和緊澀、順暢性不好等缺陷,螺紋加工過程中的工藝尺寸設計、加工參數設定、牙型分刀次數、機床參數等要素也存在較大不確定性,從而導致螺紋質量一致性和功能性缺陷問題,在螺紋產品應用和裝配環節造成質量問題。

2 全牙型螺紋加工工藝

全牙型螺紋加工工藝是一種螺紋車削成型工藝方法。是通過采用全牙型螺紋刀具,對螺紋工藝尺寸設計、螺紋加工參數、螺紋牙型分刀、槽工藝線路、機床主軸參數等確定性因素設定與控制,實現螺紋加工工藝因素的確定性,通過完善可控的工藝使螺紋制造的一致性提升,減少螺紋質量波動,提高連接器螺紋的牙型形貌、尺寸精度,從而提高連接器產品的質量。

3 工藝驗證

3.1 螺紋刀具特征

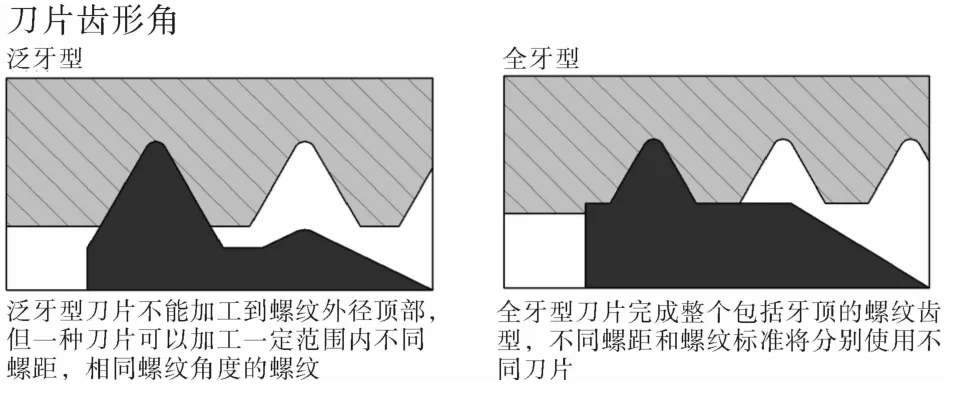

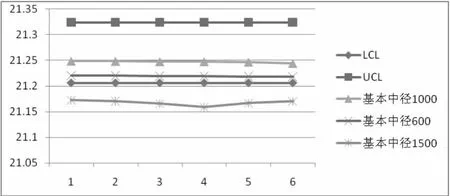

全牙型螺紋刀具、泛牙型螺紋刀具特征示意見圖1。

圖1 全牙型和泛牙型刀片示意圖

A泛牙型

●可加工角度為55°或60°的不同標準的螺紋螺距。

●根部有小圓弧的刀片適用于小螺紋范圍的螺紋加工。

●徹底完成內外螺紋加工,需附加操作。

●不推薦用于批量生產。

●減少所需適用的刀片型號。

B全牙型

●可加工出完整的螺紋形狀。

●根部有小圓弧的刀片僅適用于相關螺距范圍的螺紋加工。

●推薦用于批量生產。

●限用于加工一種螺紋形狀。

3.2 在相同加工工藝分別采用全牙型和泛牙型螺紋刀具加工連接器螺紋零件樣本試驗

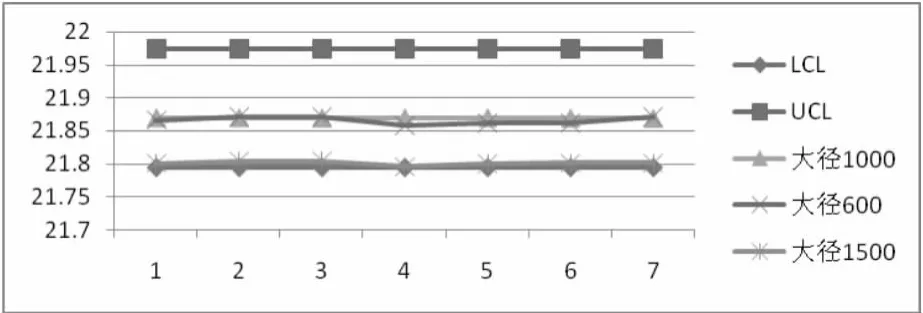

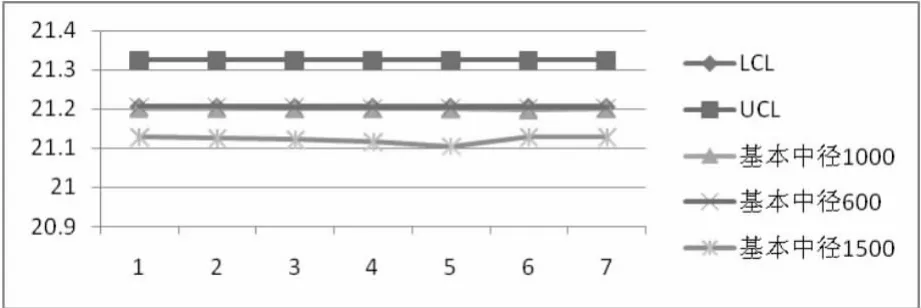

1)不同轉速參數下采用全牙型螺紋刀具和泛牙型螺紋刀具加工螺紋樣本,通過樣本螺紋三徑、螺距、牙型角檢測評估螺紋加工情況包括螺紋牙型和螺紋尺寸。以M22*1-6g型號螺紋樣本檢測情況:

圖2 M22*1.0全牙型加工螺紋大徑尺寸

圖3 M22*1.0泛牙型加工螺紋大徑尺寸

圖4 M22*1.0全牙型加工螺紋中徑尺寸

圖5 M22*1.0泛牙型加工螺紋中徑尺寸

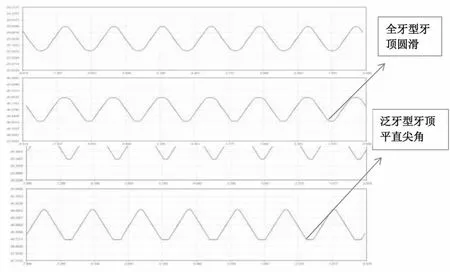

2)全牙型與泛牙型螺紋刀具加工螺紋樣本牙尖形狀對比:

全牙型加工的牙頂平滑,泛牙型牙頂平直尖角。

圖6 M22*1.0全牙型與泛牙型牙尖形狀

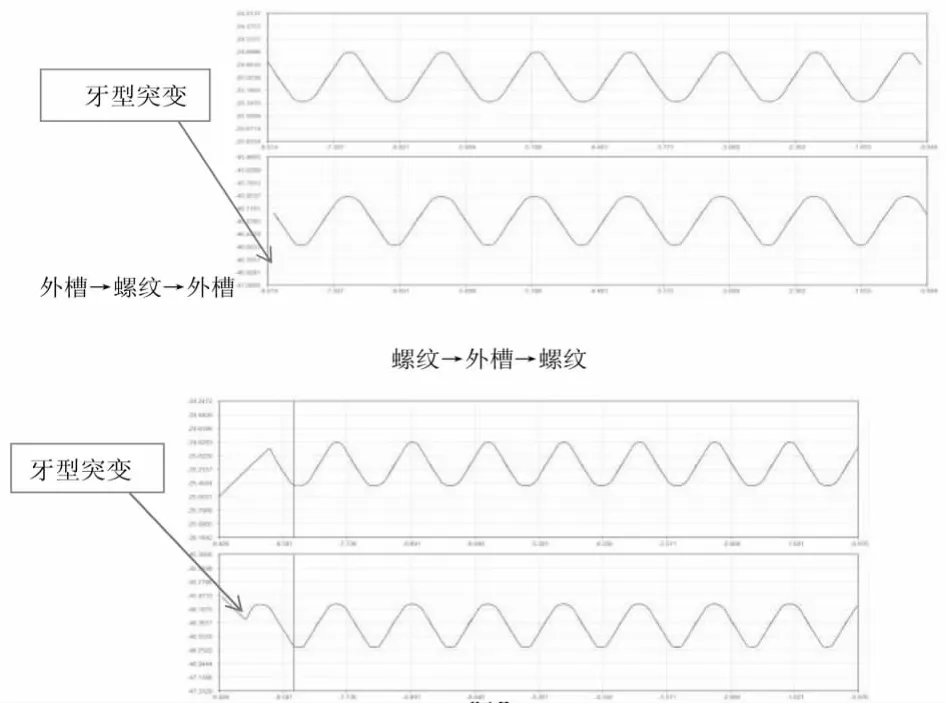

3)采用不同螺紋尾部退刀槽的加工線路加工帶退刀槽的螺紋樣本,比較其對螺紋尾部成型牙型差異。分為“螺紋→外槽→螺紋”和“外槽→螺紋→外槽”兩種工藝線路.其成型螺紋牙型對比:

圖7 不同加工線路螺紋尾部牙型比較

螺紋尾部槽加工線路的不同導致螺紋尾部收尾的差異,都會產生突變,但是先槽后螺紋線路方式“螺紋→外槽→螺紋”的尾部牙型螺紋收尾平穩。先螺紋后槽方式“螺紋→外槽→螺紋”螺紋尾部突變大。

通過全牙型和泛牙型螺紋刀具加工連接器螺紋零件的螺紋質量對比,在直徑尺寸精度、牙型形狀,槽尾部斷面兩種工藝加工螺紋會出現不同的特征。牙頂的尖平直、尾部斷面突變嚴重時會導致螺紋旋和順暢差,也會造成電鍍螺紋鍍層質量問題。

4 螺紋制造工藝導致螺紋質量波動差異的主要問題分析

1)工藝技術文件中未對螺紋加工工藝參數、程序等主要工藝要素明確,現場加工人員根據加工中對螺紋量具滿足情況作為過程加工的唯一判據來確定相應參數和加工線路,螺紋加工因素的差異會造成螺紋質量一致性差異。

2)切削加工刀具的泛化使用,螺紋型號對應的刀具采用泛牙型螺紋,刀具每種規格適應的螺紋型號可以有多種,刀具型號的泛化會造成加工螺紋質量的波動。

3)根據螺紋精度等級其螺紋的直徑尺寸允許在一定范圍內波動,不同的工藝設計者在工藝尺寸確定時的不統一會造成加工螺紋的直徑差異,會造成螺紋特性要素包括螺紋牙型與直徑尺寸的波動。

4)螺紋加工中走刀路線、刀具分刀次數(即走刀量)的非確定性會導致螺紋牙型粗糙度和退刀槽斷面突變處牙型波動,造成螺紋質量波動。

5)螺紋加工中刀具的安裝誤差,包括刀具安裝后刀尖中心高差異、刀具中心線與產品螺紋軸線的垂直度差異等會造成螺紋加工質量差異。

6)螺紋加工工藝系統的剛度差異或變化,主軸的振顫、刀具的振顫、零件夾持偏差、螺紋基體基面與主軸中心線的不同軸度等會造成螺紋牙型面的粗糙度差異波動、螺紋牙型圓度波動。

7)連接器零件由于應用環境性能的要求,一般會在螺紋表面采用鍍層提高連接器的環境性能。因此鍍層要素會影響連接器螺紋零件的制造質量。螺紋電鍍層的設計對螺紋工藝尺寸確定、預留電鍍層與電鍍后實際鍍層的差異等都會造成螺紋零件的螺紋質量差異。

通過工藝試驗樣本可以發現:不同的轉速、加工線路、刀具類別等工藝要素對螺紋的質量有直接影響。當轉速超過一定范圍時螺紋的三徑尺寸會超出公差范圍。同時全牙型和泛牙型螺紋的牙尖形狀有較大差異,從螺紋旋合應用情況,泛牙型螺紋刀具加工的牙頂平直且尖銳,對螺紋電鍍鍍層的生成和螺紋旋合都會產生不良影響。

5 全牙型刀具加工螺紋的穩定工藝策略

結合全牙型螺紋工藝加工工藝試驗驗證情況,在連接器螺紋零件的加工中采用螺紋工藝尺寸再設計、刀具型號選擇、刀具參數控制、工藝參數、刀具安裝走刀方式、鍍層厚度等系列工藝措施提升螺紋加工質量。

5.1 螺紋工藝尺寸設計

螺紋工藝尺寸設計包括螺紋基體工藝尺寸、螺紋中經、螺紋大小徑。結合對螺紋直徑公差和螺紋加工工藝波動特征,全牙型螺紋工藝尺寸設計采用中值調整法確定中值計算:內螺紋中值=名義尺寸++EI);外螺紋中值=名義尺寸-

根據實驗驗證由于工藝系統誤差的原因設置螺紋中值漂移調整要素:

(1)螺紋中值漂移值:外螺紋-a.內螺紋+a.a值的確定應結合螺紋的精度等級和基體材料的切削特性確定。

(2)刀具修光刃修光量△修光量,此尺寸需要參考刀具參數;

螺紋基體尺寸:作為螺紋加工的基面工序工藝尺寸

外螺紋:d大徑基體尺寸 =(dmax+dmin)/2-a+2△修光量

內螺紋:D小徑基體加工尺寸 =(Dmax+Dmin)/2+a-2△修光量

螺紋完型尺寸:在螺紋基體尺寸通過分次進刀走完螺紋牙型高度及修光量后形成的尺寸,包括大徑、中徑、和小徑尺寸;完成螺紋加工后應能夠順利通過螺紋對應的通止規檢測;螺紋中徑千分尺檢測其尺寸應在中徑公差帶分布范圍。

綜合各方面因素,螺紋工藝尺寸計算方法為:

外螺紋:d小徑加工尺寸=(dmax+dmin)/2-a-2h刀尖高+2△修光量;

內螺紋:D大徑加工尺寸 =(Dmax+Dmin)/2+a+2h刀尖高-2△修光量;

5.2 刀具選擇和刀具精度控制

全牙型刀具的選擇,刀具有關尺寸的要求,包括螺紋刀具牙型角度、螺紋刀具牙尖高度h刀尖高、刀尖圓弧,修光刃高度及圓角。成型螺紋刀具有磨制成型(G)和壓制成型(M)方式,不同方式的螺紋刀具的精度會有差異。應結合加工工藝需要選擇。

5.3 工藝參數

主軸轉速設定、螺紋牙型高度分刀參數設定(包括分刀量和分刀次數)、進給速度等。在制定螺紋加工工藝時,應結合螺紋基體材料的切削性能將主軸轉速、分刀次數和每刀的切削量合理選擇。

5.4 刀具安裝

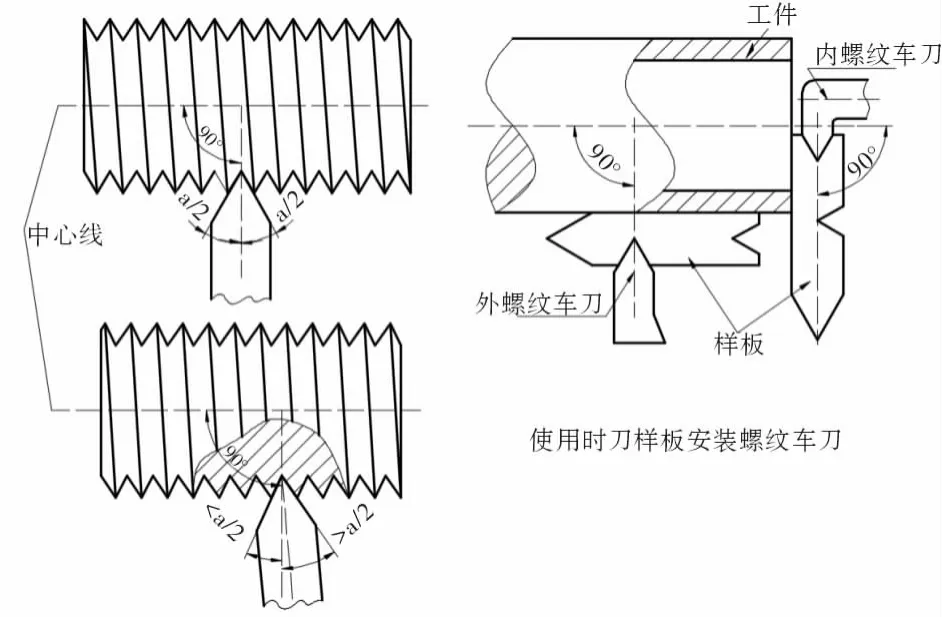

車螺紋時,為了保證牙型正確,對裝刀提出嚴格的要求。裝刀時刀尖高低應對準工件軸線,并且車刀刀尖角的中心線必須與工件軸線嚴格保持垂直,這樣車出的螺紋,其兩牙型半角才會相等;如果把車刀裝歪,就會產生牙型歪斜,如圖8所示。車削螺紋的牙型角的精度與刀具的牙型角度和刀具的安裝精度有著直接關系。

圖8 螺紋車加工刀具安裝角度示意圖

5.5 走刀方式

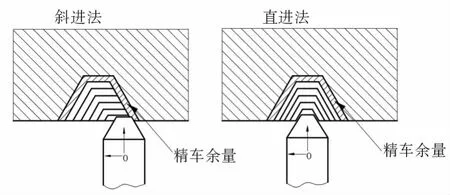

螺紋加工走刀路線有直進法和斜進法。直進法(徑向法、橫向法)就是在每次往復行程后車刀沿橫向進刀,通過多次行程把螺紋車削好。由于刀具兩側刃同時工作,切削力較大,但排屑困難,容易產生扎刀現象,但牙型正確,一般用于車削螺距小于3mm的螺紋。斜進法就是螺紋加工刀具沿著螺紋一側順次進刀,適用于大螺距螺紋加工,在螺紋精度要求不是很高的情況下加工更為方便,可以做到一次成型。加工螺紋刀具走刀示意圖如圖9。在加工較高精度螺紋時,可以先采用斜進法粗加工,然后用直進法進行精加工。但要注意刀具起始點定位要準確,否則會產生“亂牙”現象,造成零件報廢。

圖9 螺紋刀具走刀方法示意圖

5.6 鍍層厚度

普通螺紋可容納的鍍層厚度取決于螺距和螺紋公差帶的位置。鍍層厚度的設計在保證產品性能前提下,通過設計規范確定。在進行有鍍層厚度要求螺紋工藝尺寸設計時應考慮鍍層對其影響。

在預留厚度的同時還應該考慮因零件形狀不同而引起的鍍層厚度不均勻的問題,因鍍層厚度和均勻性控制不好引起公差配合問題,當螺紋零件進行電鍍時螺紋的牙尖和谷底的鍍層厚度是不一樣的,因此螺紋經電鍍后出現配合障礙原因包括鍍層厚度不均造成的牙型角變形,及鍍層厚度增厚造成螺紋直徑超差。

在實際生產過程中需要預留鍍層后和電鍍后實際情況進行分析,找出預留厚度取值范圍和鍍層實際厚度與均勻性波動的控制措施。

6 結論

全牙型螺紋加工工藝是通過對螺紋工藝尺寸的確定,采用全牙型螺紋刀具、準確控制螺紋刀具安裝精度、刀具走刀方式、分刀次數、機床主軸參數等工藝要素,實現連接器車削螺紋零件加工,實現螺紋成型精度(包括牙型形貌和尺寸精度)滿足螺紋量具檢測要求和使用功能,提高螺紋質量一致性。與采用試驗工藝尺寸、靠螺紋量具(通止規)來調整加工的泛牙型工藝方案相比較,全牙型螺紋制造工藝加工的車削螺紋更能滿足連接器的螺紋連接要求。

采用全牙型螺紋穩定性工藝策略加工多種螺紋規格批量樣本(包括僅螺紋要素及帶螺紋產品),經過6061鋁合金和316L不銹鋼多種型號螺紋樣本測量和實驗檢測,螺紋尺寸精度、旋和順暢性、牙型一致性等均能滿足要求。