客車車內轟鳴聲優化改進

陳海建

(廈門金龍聯合汽車工業有限公司, 福建 廈門 361023)

車輛在行駛過程中,由于車身板結構的模態頻率比較低,車身板模態很容易與車身的聲腔模態耦合,導致車內空氣產生體積變化,車內聲腔將會產生很高的壓力脈動,即轟鳴現象,引起明顯壓耳感覺,甚至出現頭暈、惡心等癥狀[1-3],嚴重影響車輛乘坐舒適性。近年來,隨著客車車身骨架輕量化的實施,在一定程度上降低了整車剛度,使整車NVH性能降低[4],這種行駛轟鳴聲問題越來越普遍。本文基于傳遞路徑分析方法,通過優化響應點振動和傳播路徑,降低各中間環節響應,并進行模態分離,有效降低車內轟鳴聲。

1 問題描述及改進思路

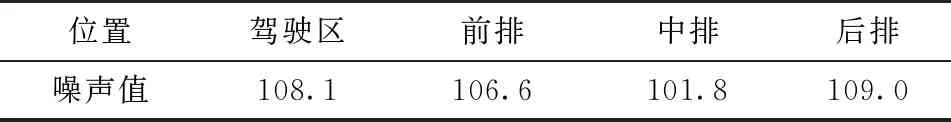

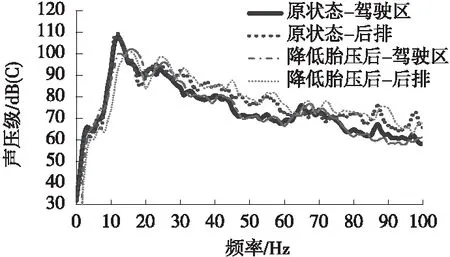

某公路客車在勻速行駛過程中,駕駛位置、前排以及后排位置出現轟鳴現象。車速越高,轟鳴聲越嚴重,且在壞路上這種轟鳴現象更為明顯。該樣車懸架為板簧結構。通過一系列測試發現,該車前軸簧下共振頻率11.3 Hz,與車廂前部頂蓋骨架一階呼吸模態頻率11.9 Hz基本一致,路面激勵導致頂蓋骨架產生共振,而頂蓋骨架模態又與聲腔模態耦合,車內頂蓋板件運動使車內空氣產生較高的壓力脈動,由此產生轟鳴聲。當以相同的車速行駛,壞路上的路面激勵更大,車內轟鳴現象就更嚴重。該車60 km/h勻速行駛為常用工況,客戶反映強烈,后續改進將以此作為評價工況,且測試路面保持一致。原狀態下,車輛在試驗用水泥路面(路況較差)以60 km/h勻速行駛、不開空調工況進行測試,車內C計權噪聲值見表1,噪聲頻譜如圖1所示。主觀感受該車行駛時轟鳴現象突出,有明顯壓迫耳膜的感覺。

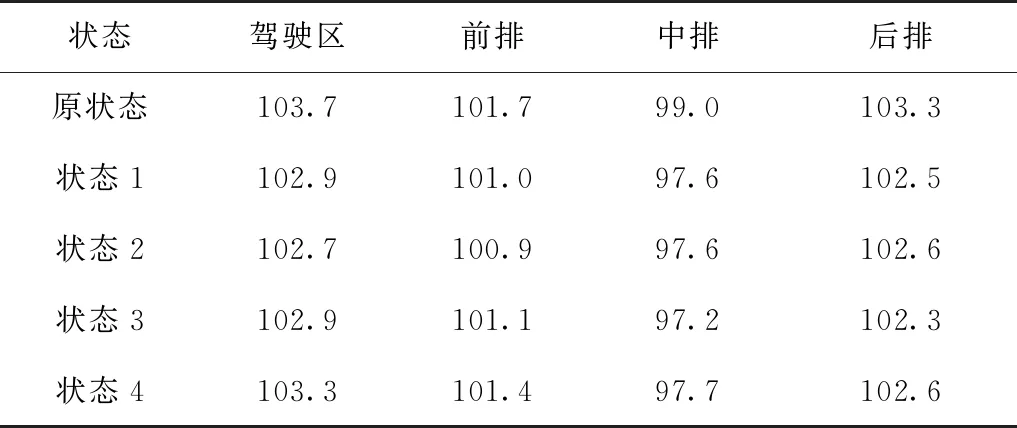

表1 原狀態車內噪聲測試值 dB(C)

圖1 車內噪聲頻譜

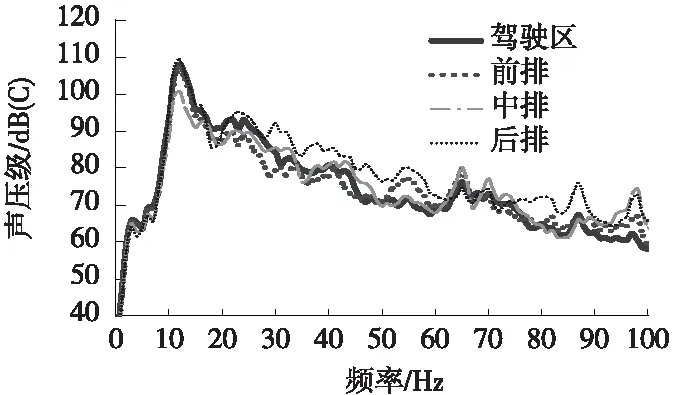

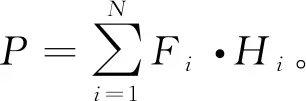

車內的噪聲振動傳遞過程可以描述為車外噪聲振動源通過車身傳遞到車內某個位置,該位置乘員感受到振動和噪聲的過程。這個過程可以簡化為“源-傳遞函數-響應”。如果車內響應點為噪聲,車身上第i個激勵源為Fi,該激勵點到噪聲響應點之間的傳遞函數記為Hi,車內噪聲響應Pi與激勵Fi和傳遞函數Hi之間的關系為Pi=Fi·Hi。

由上述數學模型可以看出,車廂內部最終的噪聲值是由不同路徑上的激勵大小和傳遞函數特性決定的[5]。要控制車內噪聲,可以通過降低激勵和優化傳遞函數入手。對于該車,在路面激勵-輪胎-懸架-頂蓋骨架-聲腔-人耳的傳遞過程中,中間環節輪胎、懸架和頂蓋骨架既是響應點又是激勵源。在路面激勵一定的情況下,可以通過模態分離、改進中間環節的傳遞特性、減小中間環節激勵等[6],實現降低轟鳴聲的目的。

2 改進方案

2.1 降低輪胎剛度

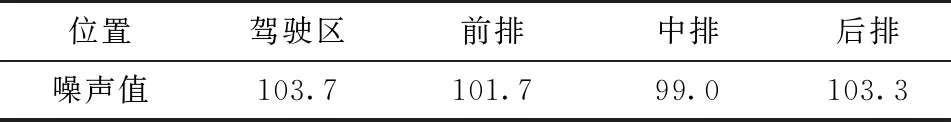

車內轟鳴聲屬于低頻次聲波,可能出現在怠速、勻速、加速、減速等各種工況。轟鳴噪聲的激勵源主要有發動機激勵、傳動軸一階和二階激勵、路面激勵等。簧下質量不變的情況下,可以通過改變輪胎剛度來改變簧下共振頻率,達到與頂蓋呼吸模態分離的目的,同時也能降低路面激勵的傳遞[7-9]。本文采用驗證性試驗,對兩個前輪進行放氣,通過降低胎壓減小輪胎剛度。實際設計時,可通過選擇不同輪胎規格進行剛度匹配。測試前軸簧下偏頻,降低胎壓后,前軸簧下偏頻由11.3 Hz下降為10.3 Hz。同樣以60 km/h勻速行駛、不開空調為評價工況,對降低胎壓后狀態噪聲進行對比測試,車內C計權噪聲測量值見表2;駕駛區和后排噪聲頻譜對比如圖2所示。對比表1和表2可知,降低胎壓后,駕駛區、前排及后排噪聲均有明顯下降,后排噪聲最大降低4.5 dB(C)。

表2 降低胎壓后噪聲測量值 dB(C)

圖2 降低胎壓前后噪聲頻譜對比

2.2 頂蓋骨架優化

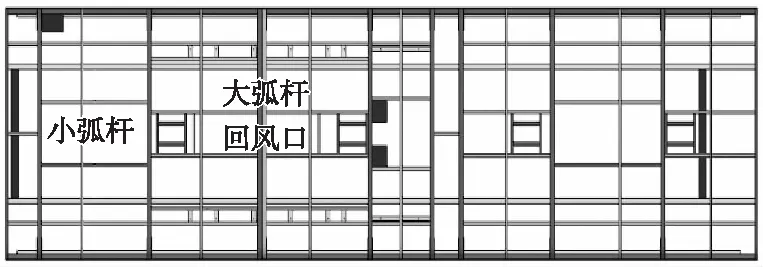

頂蓋骨架呼吸模態對車內行駛轟鳴產生直接影響,因此對頂蓋骨架進行優化,采用模態分離方法,使頂蓋呼吸模態與簧下共振頻率分離,并盡可能減小頂蓋骨架振動。考慮對頂蓋骨架進行加強,將模態頻率往上移。改進方案見圖3。方案1:增加1根大弧桿和2根小弧桿,即回風口大弧桿處增加1根同規格大弧桿(60 mm×40 mm×2.5 mm),與原大弧桿合并;兩邊相鄰大弧桿中間各增加1根小弧桿(40 mm×30 mm×2.0 mm);方案2:增加1根大弧桿和7根小弧桿,即回風口大弧桿處增加1根同規格(60 mm×40 mm×2.5 mm)大弧桿,與原大弧桿合并,整個頂蓋各大弧桿之間均增加1根小弧桿(40 mm×30 mm×2.0 mm);方案3:增加7根小弧桿,即整個頂蓋各大弧桿之間均增加1根小弧桿(40 mm×30 mm×2.0 mm)。

圖3 改進方案示意圖

原狀態頂蓋骨架一階呼吸模態實測值為11.9 Hz,仿真計算結果為11.84 Hz,說明仿真模型滿足精度要求。對以上3個方案進行仿真分析,有關仿真結果見表3。由表3可知,方案2的頂蓋骨架呼吸模態頻率與簧下共振頻率分離最徹底;方案3模態位移最小;關鍵點振動和噪聲響應結果中,方案2和方案3回風口加速度響應差別不大,且方案3綜合車內C計權噪聲響應最小。另外,考慮到成本及車身重量增加,最終采用方案3。

表3 CAE仿真結果

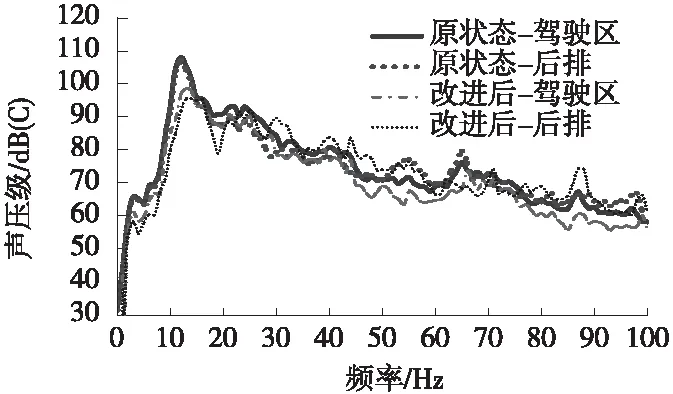

按照方案3,對頂蓋骨架進行整改后,同樣進行60 km/h勻速行駛、不開空調試驗,其噪聲測量結果見表4和圖4。頂蓋骨架整改后,車內各測點C計權總噪聲下降2.8~5.9 dB(C),低頻最大峰值明顯降低,峰值頻率由12.0 Hz變為13.5 Hz,總體降噪效果明顯。

表4 頂蓋骨架整改后噪聲測量值 dB(C)

圖4 骨架改進前后噪聲頻譜對比

2.3 懸架系統優化

懸架系統的改進主要是為了降低路面激勵對車身的沖擊。相同路面激勵情況下,空氣彈簧懸架對路面激勵的衰減比板簧結構懸架更有優勢,可以采用空氣彈簧懸架替代板簧結構懸架的方案,達到降低路面激勵對車身的影響[10]。但是由于成本及客戶需求,有時無法使用空氣彈簧懸架。為進一步降低車內轟鳴聲,在頂蓋骨架優化后的狀態下,對板簧懸架的優化進行了探索,匹配小剛度板簧,分別驗證60 km/h勻速行駛、不開空調時各狀態下車內C計權噪聲的變化情況,結果見表5。4種狀態分別為狀態1:小剛度板簧+輔助小氣囊結構+原減震器;狀態2:小剛度板簧+原減震器;狀態3:小剛度板簧+某液壓減震器;狀態4:小剛度板簧+某氣壓減震器。

表5 各懸架方案噪聲測試對比 dB(C)

由表5可知,4種狀態下,車內噪聲均有不同程度降低,通過減小懸架剛度,降低路面激勵對車內轟鳴聲的影響是有效的,與理論分析一致。由于車身穩定性要求,板簧剛度減小值受到限制。本次懸架優化后,60 km/h勻速行駛、不開空調工況,轟鳴聲最突出的駕駛區和后排最大降低了1 dB(C),狀態3綜合降噪效果最好,駕駛員和后排兩個位置噪聲分別降低0.8 dB(C) 和1.0 dB(C)。

3 結束語

本文基于傳遞路徑分析方法,改善輪胎、懸架、頂蓋骨架等激勵的傳遞,優化頂蓋骨架模態,使頂蓋骨架模態與車身聲腔模態盡可能分離,有效地降低了客車行駛轟鳴聲。在設計開發階段,建議頂蓋骨架一階呼吸模態頻率與簧下共振頻率至少相隔2 Hz,可有效降低行駛過程車內低頻轟鳴聲。