一種預制箱梁防端部張拉裂縫裝置的制作及應用

朱江

(中交四航局第三工程有限公司,廣東湛江 524005)

1 研究背景

近年來,預應力混凝土箱梁橋以其結構性能具有橫向抗扭剛度大、變形小、線性平順、行車舒適、施工工藝簡單、經濟指標合理等多重優點,在國內高速公路和城市道路高架橋建設中得到較為廣泛的應用[1-2]。早期的預應力箱梁橋在運營多年后普遍出現跨中下繞的問題,為了改善此類現象,許多工程師采用了增大預拋高和增加預應力度的方法來延長橋梁結構的使用壽命。但是預應力張拉產生應力集中,容易在薄弱位置產生裂縫,仍然不利于橋梁的正常和安全運營。

鑒于此,本文以廣東某高速公路橋梁成批預制出現裂縫的幾片箱梁為實際案例,研究預制箱梁防端部張拉裂縫的裝置,最終取得了良好的應用效果。

2 工程概況

某高速公路起訖里程為K67+060~K81+358.021,全長14.298km,線路內涉及路基、橋梁、涵洞相關結構等工程內容,無隧道施工。全線主線路基長度為9.371km,匝道路基長度為10.415km。涵洞51座。橋梁共27座,其中主線橋11座(其中特大橋1座、大橋4座、中橋5座、小橋1座,均為雙幅橋);匝道橋16座(包含合水服務區、合水互通、新民互通、南星樞紐互通,均為單幅橋)。全線共2217片箱梁、4個預制梁場,前期設計的制梁胎座梁端底模形式各異。先投產的1#梁場在預制過程中發現梁端出現裂縫。

3 現有技術及其缺點

預制箱梁施工的現有技術為臺座底模為混凝土-型鋼的剛性結構組合,在支座處設置臺階預防預應力張拉時造成下部混凝土受損的情況,箱梁模板制作出來就自帶封端段落,梁板澆筑完成拆模后僅留出錨具的預留孔洞的封端工藝。

當梁底模采用混凝土-型鋼的剛性結構組合和模板自帶封端段落的封端工藝時,主要存在以下兩個方面的缺點:①梁板張拉時梁體上拱出現拉應力,而剛性組合的臺座處梁端未有活動空間釋放拉應力,導致底腹板出現了較大的拉應力,在結構上設計拉應力主要是靠鋼筋承受的,不是靠混凝土來承受,混凝土受拉易出現裂縫;②箱梁模板自帶封端段落為薄壁結構,張拉過程中梁端部出現集中應力,傳統剛性底模無法釋放集中應力,使得錨具前端封端段落混凝土無法跟隨主體下降,造成端部裂縫。

4 預制箱梁防端部張拉裂縫裝置

4.1 預制箱梁防端部張拉裂縫裝置結構及組成材料

(1)結構組成。預制箱梁防端部張拉裂縫裝置由滑移裝置和升降裝置以及楔形塊裝置組成,具體如圖1所示。滑移裝置的作用是讓整個設備在張拉作業時能沿軌道8向跨中滑移少許釋放梁片起拱產生的拉應力,升降裝置的作用是張拉時讓封端段落預留混凝土能有下降空間來釋放壓應力,楔形塊的作用是精確調節梁片楔形塊坡度。

圖1 預制梁防端部張拉裂縫裝置

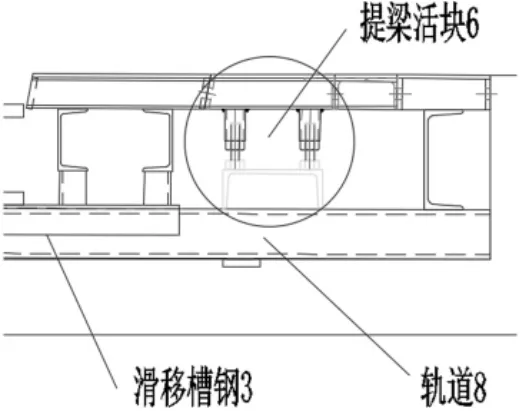

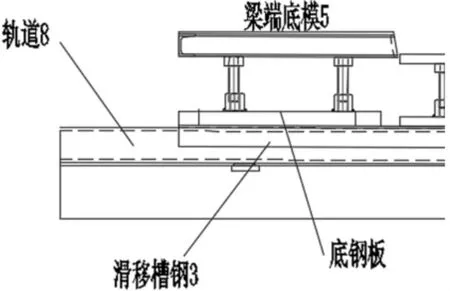

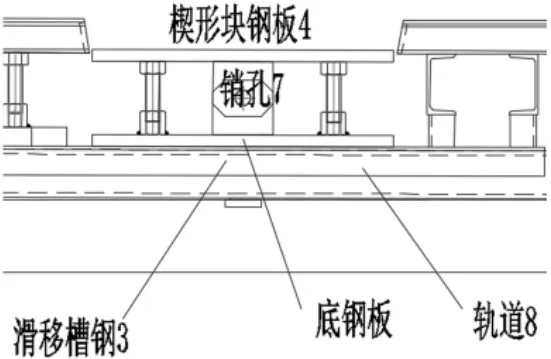

(2)組成材料。①滑移裝置由1個提梁活塊6和2條軌道以及2條槽鋼組成,具體如圖2所示,提梁活動塊6包含1塊鋼板、1條槽鋼和4個螺栓,其中鋼板位于螺栓頂部,槽鋼位于螺栓底部,螺栓布置2個在鋼板和槽鋼中間;②升降裝置由4個螺栓、2塊鋼板組成,具體如圖3所示。其中鋼板上下各布置1塊,螺栓每邊各布置2個位于兩塊鋼板中間;③楔形塊裝置由4個螺栓、2塊鋼板、1塊銷孔4耳板,其中2鋼板上下各布置1塊,具體如圖4所示。螺栓每邊各布置2個和銷孔耳板均位于兩塊上下鋼板中間。

圖2 滑移裝置

圖3 升降裝置

圖4 楔形塊裝置

4.2 預制箱梁防端部張拉裂縫裝置作業方法

(1)通過調節螺栓1的高度,使鋼板4的坡度達到設計楔形塊坡度,以及讓底模鋼板5和提梁活塊鋼板6的高度,使臺座反拱度達到施工梁片的設計要求,圖5為調坡操作示意圖。

圖5 調坡操作

(2)張拉施工前,下調滑移裝置的螺栓,取出提梁活塊6的上鋼板,釋放滑移空間,讓整個設備在拉應力作業下能沿軌道8滑移。

(3)下降升降裝置的螺栓,使梁端底模5與梁端封端段的混凝土脫離。

(4)張拉梁片,梁端下降釋放壓應力,整個設備向跨中滑移釋放拉應力。

5 與傳統工藝對比

與傳統工藝相比,本裝置具有以下幾個技術優點:

(1)整套設備采用鋼板、螺栓、槽鋼等組合而成,所有配件為市場常見產品,減少了器材及設備的投入使用,制造與施工成本又不高,因此帶來的經濟效益較高。

(2)解決了箱梁梁端張拉裂縫的難題,提高了箱梁質量。

(3)避免因預應力梁修補整改張拉裂縫而產生的連鎖反應,導致胎座生產功效降低,箱梁預制和安裝生產進度滯后,工期延長,成本增加。

(4)整套設備可以根據各種梁型的楔形塊不同而進行少許改動,從而適應各種橋梁形式,設備的適用性及實用性非常高。

(5)整套設備可批量制作安裝,一個項目做完后只需更換螺栓即可在下一個項目中循環使用,從而減少了器械及設備投入使用。

6 項目應用效果

(1)底模裝置改進后,開春項目1#、2#梁場共預制133片梁,無端部裂縫梁為125片,良品率為96%。可以明顯地看出改進后的效果,并且良品率顯著提高。

(2)預應力梁底模端部的改進與應用,為開春項目節省的直接費用約為24.8萬元。因預應力梁修補整改產生的連鎖反應,導致胎座生產功效降低,箱梁預制和安裝生產進度滯后,工期延長,該成本暫無法估計。傳統工藝與改進后的裝置應用效果對比如表1所示。

表1 傳統工藝與改進后的裝置應用效果對比

(3)改進后的預應力梁底模裝置,具有較高的推廣應用價值,目前已在開春、廣連、博賀油品碼頭等項目推廣使用,其效果顯著。

(4)改進后的端部底模,配件簡單、焊接方便、成本低。張拉后構件無端部裂縫,外觀質量好,良品率相對傳統底模顯著提高。后期構件基本無裂縫,修補成本低。

預應力混凝土箱梁是橋梁的承重結構,不允許出現裂縫等施工缺陷。在箱梁梁端由于應力集中,易出現裂紋,因此更應嚴格施工控制。在預制過程前,施工人員制定出施工工藝規程,掌握關鍵工序的技術要點,嚴格按規范要求檢測各項指標,一旦發現異常,需及時找出問題產生的原因,采取合理的處理措施加以解決,確保混凝土箱梁的預制質量。通過該工程改進底模裝置的辦法解決了梁端張拉開裂的問題,顯示出預制箱梁防端部張拉裂縫裝置在經濟效益和技術效果方面具有獨特的優越性,使其施工方便、快速、防裂效果好、有效降低了成本等,為類似項目箱梁施工工程提供參考。

7 結語

綜上所述,本文結合實際工程項目,通過運用預制箱梁防端部張拉裂縫裝置取得了良好的應用效果,希望能為相關工程提供參考。