后備箱密封系統失效原因分析

郭媛鈺,何妍

(北京奔馳汽車有限公司,北京 100176)

前言

作為客戶關注的熱點之一,后備箱密封系統以及后備箱漏水問題對于整車的評價結果尤為重要。良好的密封性成為檢驗汽車后背箱的一項重要功能性指標。然而,在整車的生產制造過程中經常會出現后備箱漏水的議題。因此,如何對漏水問題的根本原因進行高效分析,以及在今后的設計中如何降低此類風險成為了各個主機廠亟待解決的問題。

隨著汽車造型的不斷變化與發展,顧客對于后備箱開口尺寸提出了更大的需求。另外隨著汽車產業更高的柔性化生產的需求,以及爭取更高的效益,后備箱密封膠條的斷面設計也需要適應多種鈑金造型和不同的焊接結構。這對后備箱密封系統的設計及性能提出了更高的要求[1]。

1 密封系統失效的影響因素

本文討論可能導致后備箱密封系統失效的各項因素,旨在為后備箱漏水問題提供分析優化及解決方案。

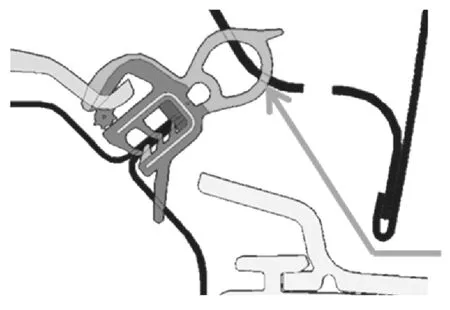

典型的后備箱密封結構由車身鈑金法蘭邊、密封膠條以及后備箱門內板組成,圖1 為此系統設計示意圖。箭頭所指示的為水流方向。

圖1 后備箱密封系統示意圖

常見的漏水失效模式分為兩種情況:(1)水流通過膠條泡管表面流入后備箱內;(2)水流通過膠條內齒結構從法蘭邊流入后備箱。基于這兩種不同的漏水情況,常見的可導致漏水的主要因素可分為三個方面:后備箱膠條、后備箱車身鈑金法蘭邊狀態以及裝配過程中對于漏水問題產生的不良影響[2]。

2 后備箱密封條

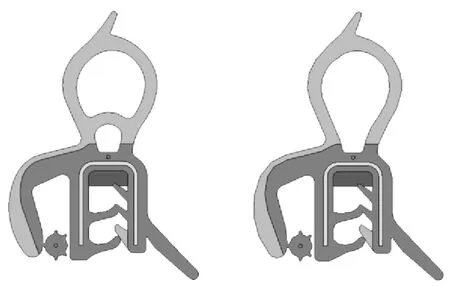

后備箱密封膠條是構成后備箱密封系統的重要零件,其典型的斷面結構如圖2 所示。

圖2 后備箱膠條典型斷面結構(左:雙腔,右:單腔)

通常此膠條結構由密實膠,發泡膠,密封劑,金屬骨架以及纖維線構成。其中密實膠主要分布在膠條開口、內齒以及擋水唇邊處,發泡膠主要分布在頂部泡管、裝飾唇邊以及部分內齒處。

2.1 插拔力

插拔力是衡量膠條裝配性的重要功能參數,其數值主要由金屬骨架的開口大小和膠條內齒長度、厚度、材料及角度決定。插入力主要影響了安裝的難易程度,插入力過大時會導致操作者難以將膠條安裝到位,通常情況表現為鈑金法蘭邊無法插入到一定深度的密封劑中,因而導致漏水問題。由于插拔力的大小通常是通過開口,齒形,材料的硫化程度而決定的,因此插入力與拔出力的數值具有相關性。插入力偏大時拔出力也會偏大,而插入力過小也會造成拔出力偏小,使膠條無法穩固地固定在鈑金上,進而導致膠條脫落而引發的漏水問題。

2.2 壓縮載荷

壓縮載荷簡稱CLD,指的是將膠條泡管壓縮到指定型變量時所受的力值。在膠條長度相同,后備箱內間隙相同的情況下,膠條的壓縮載荷越高,其與后備箱蓋的壓力就越大。較高的壓縮載荷對于漏水和顛簸路段后備箱的噪音問題有利,然而如果膠條的壓縮載荷過高也會造成后備箱門無法閉合的問題。

圖2 是兩種典型的泡管設計,分別為單腔型和雙腔型。一般材料、壁厚相同的情況下單腔型泡管的壓縮載荷更小,適用于重量較輕的后備箱蓋。

2.3 金屬骨架

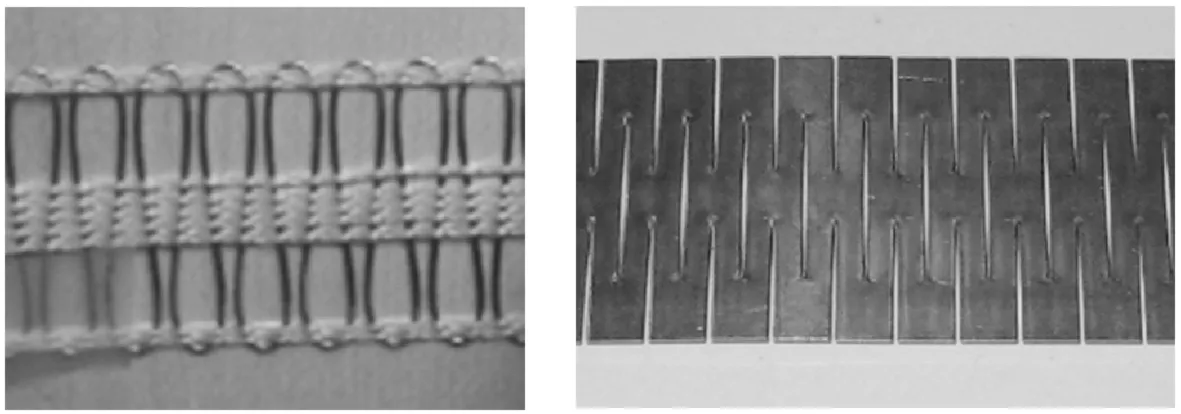

后備箱膠條的金屬骨架有兩種,分別為編織帶骨架和沖壓鋼/鋁骨架(圖3)。由于后備箱開口造型的需求,金屬骨架要滿足更小的拐角半徑R,在拐角處保證橡膠與鈑金的貼合,從而起到更好的密封效果。

圖3 金屬骨架(左:編織帶,右:沖壓鋁帶)

此外,編織帶骨架具有更大的回彈性,在設計和生產加工及主機廠裝配中對滾壓工裝的要求更高。

2.4 密封劑

密封劑注于膠條開口的底部,粘度高不易揮發。裝配完成后鈑金插入密封劑中形成密閉型腔從而達到密封的效果。因此,在設計與實際生產中灌膠重量、高度和位置都是把控產品性能的關鍵因素。

3 后備箱鈑金狀態

3.1 鈑金偏移

對于后備箱漏水問題而言,鈑金偏移主要指法蘭邊長度過長/過短,多層鈑金的錯位和面差。過長的法蘭邊會導致擋水唇邊無法接觸到車身,使密封條內齒受到更大的水壓。而過短的法蘭邊會導致鈑金無法插入到膠條底部,因此無法充分與密封劑接觸,嚴重時會在法蘭邊頂部與膠條密封劑邊緣形成縫隙,導致漏水情況的發生。

多層板金或多層鈑金搭接的縫隙處的漏水情況大約占80%,這是由于在多層鈑金處更容易出現鈑金偏移,內外板錯位或斷差的情況。

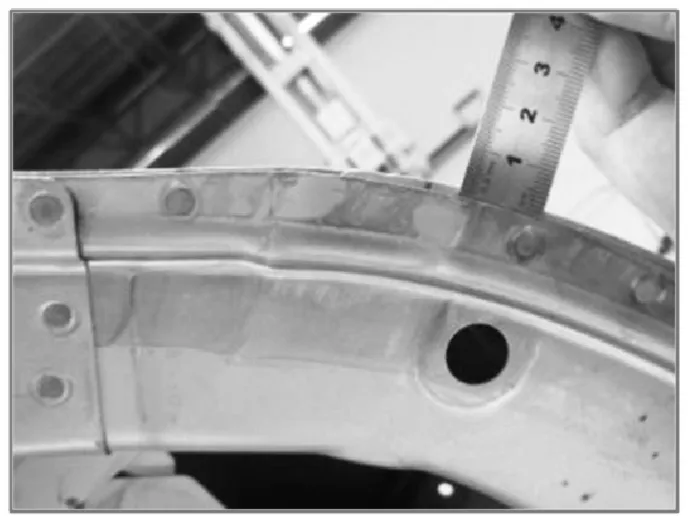

圖4 所示為可接受的法蘭邊內外板面差。通常情況下,為了降低后備箱的漏水風險,需要保證外法蘭邊長度高于內側,且內外鈑金面差不可大于2mm。

圖4 法蘭邊內外板面差

3.2 鈑金厚度

一般情況下后備箱膠條所裝配的法蘭邊由1-3 層鈑金構成,理論鈑金厚度大約在0.7mm-4.5mm 范圍內。然而由于焊點質量的影響會導致鈑金與鈑金之間無法緊密貼合,從而形成超過2mm 甚至達到4mm 的縫隙。而過厚的法蘭邊以及較大的鈑金縫隙會導致膠條難以裝配到位,密封劑無法完全填充或者裝配后產生不良形變從而導致漏水。

3.3 法蘭邊角度與內間隙

法蘭邊角度和后備箱蓋與之形成的內間隙是影響膠條泡管形變狀態和被壓縮量的重要因素。在設計中法蘭邊與車身鈑金的倒角有明確的定義,法蘭邊角度的偏差會導致泡管姿態的傾斜,而內間隙過大會導致泡管達不到設計要求的壓縮載荷。這兩個因素都會造成泡管部位無法達到理想的密封效果,同時也會對關門力造成影響。

3.4 法蘭邊切邊缺陷

切邊不齊以及焊渣未處理是法蘭邊切邊的常見問題[3]。切邊線的平整度是保證密封腔封閉的條件,切邊缺料的位置會使整個閉合的腔體打開,導致水流的流入。而對于焊接處的焊渣,需要及時手工返修打磨,以防止凸出的余料對膠條的裝配造成影響。

4 裝配相關問題

4.1 插入角度與泡管姿態

理想的裝配狀態下,鈑金應該垂直于膠條底部,緊貼在定位內齒上。由于人員操作及后備箱造型角度等原因,實際的裝車狀態無法完全達到理論位置。因此,如何規劃膠條的定位點、安裝順序以及收口位置也是影響膠條密封性能的關鍵因素。通常收口位置會設置在易操作且不易漏水的地方,盡量避開拐角處、焊縫處和鈑金搭接處。

4.2 滾壓工裝

為了方便操作人員安裝,與售后維修不同主機廠使用的為開口狀態的膠條。因此在膠條插入法蘭邊后需要通過滾壓工裝使其達到收口狀態。合適的壓輥可以增加膠條裝配后的拔出力,并且使膠條擋水條與車身更加貼合。

4.3 匹配零件狀態

為了實現美觀的需求,后備箱膠條需要保持與后備箱的內飾零件一定長度的搭接。而匹配零件的不正常干涉會對后備箱膠條的姿態造成影響。因此在實際漏水問題分析過程中,后備箱側圍切邊、鎖柱蓋板的位置都是需要考慮分析的因素。

5 結論

本文針對后備箱漏水問題進行分析,從后備箱密封條,鈑金法蘭邊狀態以及裝配過程三個方面闡述及分析了不同失效模式所帶來的漏水風險。對于后備箱膠條而言合適的插拔力,長度和金屬骨架開口是保證膠條可以緊密貼合鈑金的首要因素,而足夠高的壓縮載荷和充足的灌膠量則進一步防止水流從泡管上方或者膠條內部流入后備箱。對于膠條裝配的法蘭邊而言,其切邊平順度,厚度,多層鈑金搭接處的面差以及焊點質量對于后備箱的漏水問題也是至關重要的。許多經典案例表明,后備箱蓋與車身內間隙大,會導致泡管上方漏水情況的發生,優化內間隙后可顯著改善漏水現象。此外,操作工安裝膠條的手法,滾壓工裝以及對應內飾零件的姿態也是分析此問題的重要參考項之一。