重整甲醇高溫聚合物電解質膜燃料電池研究進展與展望

嚴文銳,張勁,王海寧,盧善富,相艷

(北京航空航天大學空間與環境學院,仿生能源材料與器件北京市重點實驗室,北京100191)

氫能具有高效、清潔的特點,被認為是最具發展潛力的可持續新能源[1]。質子交換膜燃料電池(PEMFC)可將氫能高效轉變為電能,是一種高效和環境友好的能量轉換裝置,在便攜式電源、移動電站和燃料電池汽車等領域具有良好的應用前景[2]。目前,最為成熟的PEMFC技術(如基于Nafion?膜)由于較低的工作溫度(<80℃)而需使用高純H2作為燃料。然而,H2體積能量密度低,往往需要以高壓氣體(70MPa)或極低溫液態氫(-253℃)的形式予以儲存,使得氫氣的儲存、運輸和加注等都面臨著極大挑戰,阻礙了PEMFC的廣泛應用[3-4]。相對于H2,常溫常壓為液體的燃料具有儲存和運輸更加安全便捷的優點[5],是一種極具潛力的H2替代燃料,如甲醇、甲酸等。其中,甲醇具有來源廣、可再生、價格低廉、高H/C比(4∶1)和高能量密度[為800bar(1bar=0.1MPa)壓縮H2的2.6倍]等優點,是一種理想的液體燃料[6-7]。

甲醇可以直接或間接用于質子交換膜燃料電池[8]。將甲醇水溶液直接通入PEMFC而發生甲醇電氧化反應的裝置稱為直接甲醇燃料電池(DMFC)。雖然DMFC系統簡單,但由于用于甲醇電氧化的貴金屬催化劑活性不足,導致電池效率(<30%)和輸出功率較低。通過重整過程將甲醇轉化為富氫混合氣供PEMFC發電使用,即將高性能的甲醇重整制氫系統和PEMFC進行高效耦合集成為重整甲醇燃料電池(RMFC),其總電效率可極大提高至50%[9],是一種實現甲醇高效能量轉換的有效方法。甲醇重整系統通常采用甲醇水蒸氣重整(MSR)制氫技術,其所得到的富H2重整氣中含有少量的CO(約1%)等雜質氣體;而CO會強烈吸附在PEMFC所廣泛采用的商業化Pt催化劑的表面并占據其催化活性位點,導致催化劑中毒[10]。在較低工作溫度(<80℃)下,陽極燃料中10μL/L的CO含量就能導致電池性能大幅下降。因此,將MSR與低溫PEMFC耦合時需采用相應的純化技術脫除重整氣中的CO,這樣使得系統復雜且成本高昂。但是,升高溫度在熱力學上不利于CO在Pt表面的締合吸附[11],使得Pt催化劑對CO的耐受性從80℃的10μL/L提升至160℃的10000μL/L。因此,工作于150~160℃下的高溫PEMFC(HT-PEMFC)對陽極燃料中CO雜質具有更高的耐受性[12],使得重整氣無需進行預純化就能直接供HT-PEMFC電堆使用[13-14],即重整甲醇高溫聚合物電解質膜燃料電池系統(MSR/HT-PEMFC)。根據甲醇重整器相對于HT-PEMFC的位置,可以將MSR/HT-PEMFC分為外置重整甲醇燃料電池(ERMFC)和內置重整甲醇燃料電池(IRMFC)。

自20世紀60年代以來,HT-PEMFC取得了極大的進展和成就,推動了重整甲醇高溫聚合物電解質膜燃料電池系統的發展。已有相關文獻對HTPEMFC的關鍵材料及電堆的研究成果進行了詳細綜述[15-16],如近些年來為降低電池成本而探究的低成本氮摻雜碳過渡金屬催化劑(M-N-C)[17]。這些非貴金屬的催化活性一般由活性位點的類型、數量和暴露程度決定,而催化劑的合理設計及其催化機制的研究是開發高活性的非貴金屬催化劑所面臨的主要挑戰[18]。另外,還有研究者對甲醇重整催化劑的開發、重整器設計及相關工藝的操作等方面進行研究并取得了重大進展[19-23]。另外一部分的研究集中在開發適當的RMFC系統控制和集成策略,使復雜的重整甲醇燃料電池系統獲得了可靠的功率輸出[6,9,13,24]。此外,關于RMFC在軍事領域和商業領域等方面的應用也有文獻做了相應的介紹[6,25-26]。與已有文獻不同,本文著重對比兩類MSR/HTPEMFC系統(ERMFC和IRMFC)各器件溫度的差異對系統設計和性能的影響,并對系統研究所取得的最新進展和應用進行了更新和梳理,之后從溫度匹配的角度總結了系統未來的研究方向。

1 外置重整甲醇燃料電池(ERMFC)

1.1 基本原理

在外置重整甲醇燃料電池系統中,甲醇重整器位于高溫燃料電池電堆的外側,如圖1所示[9]。燃料箱中的甲醇溶液通過氣化室加熱變成甲醇蒸氣,之后進入重整器中被分解為富H2的高溫重整氣(240~300℃);高溫重整氣通過熱交換器冷卻以達到燃料電池堆的工作溫度(150~170℃)后供電堆使用。燃料電池堆的陰極廢氣和冷卻劑中的廢熱回收后用于氣化室的甲醇溶液蒸發,而陽極廢氣經過催化燃燒器反應用于重整器的加熱,從而通過廢熱的回收提高系統的總能量效率。

圖1 外置重整甲醇燃料電池集成系統

在外置重整甲醇燃料電池中,甲醇制氫技術是整個系統的核心之一。傳統的甲醇制氫技術包括甲醇分解制氫(DE)、部分氧化制氫(POX)、甲醇水蒸氣重整制氫和自熱重整制氫(ATR)等[27]。因為POX和ATR為放熱反應,從而具有快速啟動和動態響應的優勢,且不需要額外的加熱反應器,但需要昂貴的氧氣分離裝置來避免產物被稀釋。另外,雖然生成的CO2不會毒化Pt催化劑,但是較高的CO2含量導致燃料中H2分壓較低,從而限制了POX和ATR在重整甲醇燃料電池中的應用[20]。相對而言,MSR為吸熱反應,因此可充分利用高溫燃料電池所產生的廢熱以及利用陽極含氫廢氣燃燒為MSR提供必要的熱量輸入,使系統的熱效率高達85%[28-29]。此外,產物中的H2含量可達到70%。因此,MSR是ERMFC最常用的甲醇重整方法[30]。各技術優缺點如表1所示。

表1 甲醇制氫方法比較

MSR是將甲醇燃料與水蒸氣混合后進入重整器,在適當溫度和催化劑的作用下發生重整反應[31],如式(1)。

該反應可在合適的催化劑(如CuO/ZnO/Al2O3)和240~300℃下進行。然而,在這個溫度下也能發生甲醇分解的副反應,如式(2)。

為降低CO對燃料電池性能的負面影響,可以通過水煤氣變換(WGS)反應降低CO的濃度,如式(3)。

甲醇重整熱力學分析發現,高溫(250~300℃)和高水蒸氣/甲醇比(≥1.5)可將甲醇完全轉化為重整氣[32-35]。然而,由于該工作溫度遠高于HTPEMFC(150~160℃)的工作溫度,因此需要分別建立加熱系統和冷卻系統以維持兩個器件所需的溫度,使得系統集成復雜以及系統能量效率較低。

1.2 甲醇重整器與高溫燃料電池電堆的耦合

雖然外置重整甲醇燃料電池具有輸出功率密度高、燃料運輸和存儲方便等優點,但甲醇重整器的引入在一定程度上也增添了系統復雜性,因此該系統研究的重點在于甲醇重整器與高溫燃料電池的耦合。目前已有綜述對甲醇重整器的設計進行了詳細介紹[6,21,36],在此將不再贅述。本文主要關注MSR與HT-PEMFC的熱耦合。

MSR與HT-PEMFC的熱耦合方式包含并聯[圖2(a)]和串聯[圖2(b)]兩種拓撲結構。并聯的熱耦合結構中包含并聯的高溫(300℃)和低溫(160~180℃)兩個熱循環子系統。高溫熱循環子系統包含MSR和熱交換器,而低溫熱循環子系統包含甲醇蒸發器、HT-PEMFC以及風冷機。該系統的主熱源為燃燒器。開機時,燃燒器在電加熱輔助作用下升溫,之后燃燒甲醇產熱并將熱傳給兩個熱循環子系統以維持HT-PEMFC和MSR的溫度。通過調節兩個熱循環子系統中冷卻液的流量從而優化整個系統的能量效率。該系統的挑戰在于電堆負載降低時,燃料的供給必須緊隨電堆負載的變化而變化,否則燃燒器會因輸入的電堆陽極氫氣尾氣含量的升高而過熱,導致甲醇重整催化劑熔化甚至MSR損毀。

圖2 ERMFC中HT-PEMFC和MSR的兩種熱耦合方式[31]

串聯熱耦合系統為多個熱平臺的串聯,簡化了系統設計。在該系統中燃燒器的溫度最高,并將熱量傳遞給MSR。啟動過程中同樣需要電加熱輔助以啟動燃燒器,之后燃燒器則為整個系統提供熱能。但該系統的缺點在于多個熱平臺的串聯,因此多個部件都影響了冷卻液的溫度,導致系統熱管理較復雜。

為提高系統的能量效率,在MSR與HT-PEMFC耦合過程中可通過重整器和燃料電池之間的協調來提高系統的整體能量轉化效率。Pan等[24]演示了一種將鋁制甲醇重整器與基于PBI膜的兩電池堆(10cm2)直接接觸的熱集成方式,實現了熱量的直接傳遞。但由于重整器工作溫度低(<200℃),導致甲醇的重整不完全(<75%)和甲醇分子在HTPEMFC中的積累,使得電堆因氫氣供應不足及甲醇中毒而在低電流密度下造成了160~200mV的電壓損失。為了實現更高的系統效率,Morillo等[37-39]在折疊式反應器中利用分段燃燒設計來達到控溫目的。Weng等[40]提出了兩級溫度重整器,即第一階段在190℃下與PA/PBI膜燃料電池集成,而第二階段利用陽極尾氣將重整器最終加熱到240℃,從而最終獲得了250mW/cm2的最大輸出功率密度,該值比單一溫度重整器高出了25%,并減少了由液相到氣相的相變所引起的蒸氣流量振蕩。此外,Lotri?等[41]在對MSR/HT-PEMFC集成系統的研究中發現,MSR和HT-PEMFC在相同溫度下運行可以使整體效率提高10%以上。

因此,為了實現ERMFC系統的效率最大化和穩定運行,集成系統的溫度選擇尤為重要。通過需要優化子系統之間的熱交換過程,使產熱和散熱達到動態平衡,從而將工作溫度精準控制在最佳工作溫度點,以實現熱能的合理利用,降低損耗。

1.3 外置重整甲醇燃料電池系統的集成

外置重整甲醇燃料電池具有能量密度高的特點,主要應用于小型動力系統,包括小型民用和軍用電子設備等便攜式電源系統,如圖3所示。丹麥Serenergy公司[42-43]開發了商業化重整甲醇燃料電池系統(H3-350),其額定輸出功率為350W,21V時的額定輸出電流為16.5A[44],可有效地替代離網或移動設備中的發電機組或蓄電池組。與目前應用的直接甲醇燃料電池技術相比,該系統質量比功率(W/kg)和體積比功率(W/L)分別提升了2倍和3倍。ERMFC還在軍事應用領域具有良好的應用前景。2013年,UltarCell公司推出的XX55型便攜式重整甲醇燃料電池系統,額定功率達50W(峰值功率密度可達85W),使用壽命長達2500h;該系統還可通過“堆積木”的方式將模塊化的XX55電池組裝成再充電系統,從而提供50~225W的連續電力輸出[45],并通過了新西蘭國防軍戰斗實驗室在野外演習中部署的評估[46]。我國也于2016年開發了軍用30kW的重整甲醇燃料電池系統靜默移動發電車MFC30,具有低紅外輻射的強隱蔽性突出特征,用于滿足軍事防護等需求。另外,2018年德國蘭格航空公司聯合丹麥Serenergy公司開發的世界上第一架使用重整甲醇燃料電池為動力的無人機Antares DLR-H2,輸出功率達25kW,從甲醇燃料箱到動力總成(包括螺旋槳)的驅動系統的總效率在44%左右,其效率是基于燃燒過程的傳統推進技術的兩倍[47]。

圖3 外置重整甲醇燃料電池(ERMFC)在民用和軍用領域的應用

需要指出的是,外置重整甲醇燃料電池系統因其工作溫度高,需要經過較長時間的預熱及調整才能正常工作。另外,當外界功率需求改變時,電池能量轉換過程達到新的平衡需要對甲醇流量、電堆供氧量等做出調整,因此現階段集成系統的動態響應時間較長。為解決該問題,往往需要搭配超級電容或鋰離子動力電池與ERMFC系統進行并聯使用,以滿足快速啟動的應用需求。

2 內置重整甲醇燃料電池(IRMFC)

2.1 基本原理

與外置重整甲醇燃料電池不同,內置重整甲醇燃料電池將甲醇重整過程集成到了電池器件內部(圖4),即在HT-PEMFC的陽極室中引入甲醇重整催化劑,使得重整發生在燃料電池內部。通過將重整甲醇功能和催化氫氧化功能同時集成于電池陽極,可在陽極原位生成電池運行所需的氫氣,且重整過程中所需的熱量也不再依靠燃料燃燒來驅動而是由電池本身提供[48]。這種配置無需單獨的燃料重整器及額外的熱交換器,且避免了重整氣冷卻導致的能量損失[49]。另外,陽極電催化過程對原位生成的H2的消耗將對重整催化劑的催化活性產生促進作用[50],這種電化學促進作用(EPOC)在單獨的外置重整器中是無法實現的[51]。總的來說,IRMFC具有以下優勢[52]:簡化的設計,更高的功率和能源效率,系統質量和體積的最小化以及提高重整催化劑活性。

圖4 內置重整甲醇燃料電池配置

2.2 內置重整甲醇燃料電池的器件結構與性能

2.2.1 溫度對內置重整甲醇燃料電池性能的影響及應對策略

在IRMFC系統中,工作溫度的升高將實現更高的甲醇轉化率并改善反應動力學,是提高IRMFC性能的有效策略[53-54]。通常MSR穩定工作溫度為250~300℃[21,55]。然而,該工作溫度顯著高于目前基于磷酸摻雜高溫聚合物電解質膜的商業化HT-PEMFC的最優工作溫度(150~160℃)。因此,在IRMFC系統中,溫度受限引起的甲醇不充分重整嚴重地影響了電池的性能。另外,由于甲醇重整催化劑層與膜電極(MEA)的直接接觸,未反應的甲醇對MEA的性能也會造成影響[52]。為避免甲醇的不完全重整,可以通過降低重整催化劑的穩定工作溫度或提升HTPEMFC的穩定工作溫度。后者依賴于開發能在更高溫度下運行的高溫聚合物電解質膜。

Kalamaras等[56-57]開發了一系列含有主鏈極性吡啶基以及可交聯的側鏈雙鍵的新型芳族聚醚類聚合物膜,且膜摻雜磷酸后組裝的單電池在220℃表現出了良好穩定性(350h@200mA/cm2)和接近0.1S/cm的高離子電導率[58]。除了聚合物基體的熱穩定性外,質子載體的熱穩定性和電導率更加關鍵和富有挑戰。目前在HT-PEMFC中大多利用磷酸作為質子載體,且對磷酸與聚合物、金屬催化劑和碳基載體之間的相互作用以及高溫下磷酸流失等問題已經有了廣泛而深入的探索。然而,磷酸在200℃以上溫度容易聚合和揮發,導致膜質子電導率的降低[59-61]。本文作者課題組開發了新型的磷酸摻雜PBI/PWA-meso-SiO2膜,通過磷酸和二氧化硅原位形成的磷硅酸鹽可以固定大量的PA而抑制酸從膜中滲出,使得膜在200℃獲得7.2×10-2S/cm的高質子電導率和超過2700h的穩定性[62-63]。在此基礎上,本文作者課題組新開發了SiO2納米顆粒摻雜的PA/PBI復合膜[圖5(a)],復合膜在250℃的預處理中形成的磷酸硅酸鹽納米簇使得該膜在200~250℃表現出優異的無水質子傳導率(20.029~0.041S/cm),且基于復合膜的電池在240℃時的峰值功率密度達283mW/cm2[圖5(b)],并在該溫度下穩定運行9h[圖5(c)],顯著地提高了HT-PEMFC的穩定工作溫度[12]。另外,將該PA/PBI/SiO2復合膜用于高溫直接甲醇燃料電池,發現電堆工作溫度的升高顯著提升了DMFC的性能,并在205℃以上溫度顯著地提升了甲醇氧化的動力學[圖5(a)和(e)],使得電池在260℃的輸出功率達到237mW/cm2[64],從而實現了高溫DMFC性能的提升。最近Kim等[65]開發了一種新型膦化聚合物高溫聚合物電解質膜——聚(2,3,5,6-四氟苯乙烯-4-膦酸),它在高溫(≥200℃)下不會因脫水而形成酸酐,因此200℃以上仍能保持高質子電導率。使用這種膦化聚合物的燃料電池在240℃時峰值功率密度達到1740mW/cm2,顯著優于基于聚苯并咪唑及金屬磷酸鹽的燃料電池。

圖5 基于PA/PBI/SiO2復合膜的高溫直接甲醇燃料電池[64]

另一種策略是降低甲醇重整的反應溫度。李永紅等[66]研發了能在230℃實現高甲醇轉化率(99%)及高氫氣選擇性(98%)的Cu/稀土/ZrO2基甲醇重整催化劑。Avgouropoulos等[50]利用負載在泡沫銅上的Cu基催化劑及基于磷酸的TPS?聚合物電解質膜構造了能在200℃下有效運行72h以上的IRMFC,獲得了0.99V的開路電壓及125mW/cm2的峰值功率密度。為了進一步提升甲醇轉化率,將高活性銅基重整催化劑沉積在碳紙上得到了新型的超薄重整器,在高濃度甲醇/水進料及高接觸時間下,甲醇在200℃下轉化率可達到90%以上,并在溫度升高至220℃時獲得接近100%的甲醇轉化率[48]。Tong等[67]通過共沉淀制備的基于CuZnGaOx的混合氧化物作為甲醇蒸汽重整反應的催化劑,在150℃下具有很高的甲醇轉化活性。Lin等[68]開發的Pt/α-MoC催化劑能在150~190℃的低溫下獲得出色的甲醇制氫催化活性(ATOF=18046/h)和穩定性。在低溫甲醇重整催化劑的研發中取得的研究進展有望使甲醇重整能夠發生在更低的能量需求下,為實現簡單高效的IRMFC系統設計提供了可能。

2.2.2 IRMFC器件結構設計

IRMFC的結構中取消了MSR與HT-PEMFC之間的物理分離,簡化了系統設計。然而,該系統中甲醇重整催化劑與電池陽極直接接觸,導致未反應的甲醇容易對MEA性能造成不利影響,并且從MEA到甲醇重整催化劑層的磷酸浸出將導致催化重整活性降低[69-70]。Avgouropoulos等[50,71-72]將Cu-Mn-Ox/泡沫銅甲醇重整催化劑直接與MEA接觸制備了IRMFC,如圖6(a)所示。在該系統中,Cu-Mn-Ox/泡沫銅在200℃下催化甲醇重整的轉化率超過75%(20%CH3OH/30%H2O/He),輸出峰值功率密度達125mW/cm2[圖6(b)],且催化性能在125h內保持穩定[圖6(c)]。然而將其與MEA接觸運行80h后,甲醇的轉化率迅速降低了50%。通過對所用重整器的電子衍射能譜分析[圖6(d)],觀察到金屬銅納米顆粒暴露在MnO表面,即催化劑遭到了磷酸的破壞,表明磷酸中毒是引起催化活性下降的原因。在沒有重整器的情況下,則觀察到陽極含氫混合物中含5%甲醇就會對電池性能產生明顯的負面影響(0.6V時下降125mA/cm2)[52],證實了重整產品中少量未轉化的甲醇會毒化MEA。此外,從MEA中溶出的磷酸會溶解重整催化劑。

圖6 重整催化劑層與MEA直接接觸導致的活性下降[50,71]

為了避免磷酸和甲醇重整不完全的影響,可在重整催化劑和MEA之間放置薄石墨板而進行物理隔離[圖7(a)][48]。為了進一步減小系統質量和體積,可將CuZnAlOx重整催化劑沉積在碳紙上得到超薄重整器[71]。此時,在210℃工作200h,甲醇轉化率的降低不到15%[73],表明磷酸對重整催化劑的毒化得到顯著改善;然而未反應的甲醇濃度隨著反應時間逐漸增加(93%甲醇轉化率),導致系統的開路電壓和性能在24h內顯著降低[71]。Ribeirinha等[13,54]對此進行了改進,即將重整器和HT-PEMFC集成于雙極板的兩側,實現MSR和MEA的隔離,如圖7(c)所示。雙極板的一側為燃料電池陽極流場,另一側為重整器流場。當電池使用商業化CuO/ZnO/Al2O3作為重整催化劑時,IRMFC單電池的功率在180℃達到330mW/cm2。盡管如此,仍觀察到膜電極性能和系統性能隨時間延長而快速下降,這歸因于甲醇重整過程中未反應的甲醇在膜電極中的積累以及對催化劑的毒化。

圖7 兩種將重整催化劑與MEA分離的IRMFC配置[54,71]

為了進一步提高甲醇的轉化率,Papavasiliou等[74]在陽極側布置了雙重整器,兩個重整器由一個普通的薄導電墊片隔開,使第一層的出口成為第二層的入口,從而增加了催化床的長度,使得第二層重整催化劑更不易失活。這個電池在210℃穩定運行300h,并獲得了98%以上的甲醇轉化率。Ji等[75]則通過實驗和數值模擬對重整器蛇形流道的長度和深度進行了優化,以增強壁與催化劑顆粒之間的傳熱,并在保持低壓降的同時提高催化劑利用率。最終IRMFC單電池在200℃時的功率密度達到550mW/cm2,且觀察到甲醇轉化率在100h內下降不到10%。總的來說,IRMFC內部結構設計的優化將在避免磷酸對重整催化劑的腐蝕及未轉化的甲醇對電池陽極催化劑的毒化基礎上進一步促進甲醇重整轉化率,從而提升IRMFC的性能。

2.3 內置重整甲醇燃料電池系統的構建

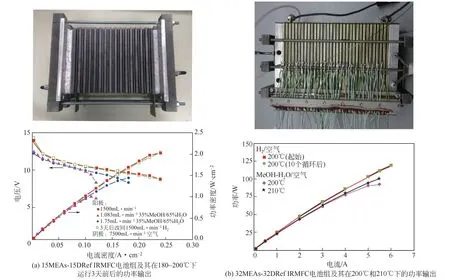

內置重整甲醇燃料電池的研究關鍵是在簡化的裝置中實現外置重整甲醇燃料電池的功能,即電池陽極中的原位制氫能力趨近于外置重整器制氫的效果,使得在簡化體積的同時保證穩定的功率輸出。目前暫未實現IRMFC系統的商業化,但在實驗室已經取得了一定的研究成果。Avgouropoulos等[73]在2016年組裝并測試了70W內置重整甲醇燃料電池系統[圖8(a)]。以高活性的CuMnOx甲醇水蒸氣重整制氫催化劑負載在泡沫銅上用作重整器,在重整催化劑和基于ADVENTTPS?的MEA之間放置薄石墨板,防止重整催化劑磷酸中毒腐蝕同時收集電流。整個系統還集成了啟動子系統(空氣泵、蒸發器和整體式燃燒器)、燃料電池堆、蒸發器裝置和數據采集單元(反應物/產物分析、溫度控制、流量控制、系統負載/輸出控制)等用于支持IRMFC堆在200℃下運行。甲醇/水蒸氣進入系統后原位生成H2為電池提供燃料。甲醇轉化率達到約98%,MEA的氫氣利用率為60%至75%,系統可以獲得40W的功率輸出并在短時間內(4h)保持穩定。Papavasiliou等[74]在2019年利用32個基于雙重整器設計的IRMFC單電池集成了100W的IRMFC堆[圖8(b)],獲得了高于98%的甲醇轉化率,在200~210℃下實現了100.7W的功率輸出(每個電池3.14W,功率密度為0.114W/cm2),包括絕緣層和外殼在內的IRMFC堆的體積功率密度約為30W/L,在便攜式或固定式電源中處于較高水平。

圖8 IRMFC電池組的功率輸出[73-74]

目前提出的IRMFC系統在實驗室的測試中都展現出了較好的性能,但長期工作穩定性及啟停操作對系統的影響還有待驗證。IRMFC作為一種輕量型高能量密度電池,如果能將其工作溫度拓展到更寬的溫域,這樣甲醇重整不充分帶來的一系列問題將迎刃而解,從而在便攜式設備、電動交通工具甚至航天工業等領域都有望得到廣泛的應用。兩類重整甲醇燃料電池的比較見表2、表3。

表2 兩類重整甲醇燃料電池系統比較

表3 兩類重整甲醇燃料電池性能比較

3 結語與展望

目前在甲醇重整與高溫燃料電池的系統集成研究中已經取得了較多進展,總結見表2。外置重整甲醇燃料電池需要甲醇重整器、高溫電堆、燃燒室、蒸發室和換熱器等多個模塊的密切配合才能實現高效穩定地運行,因而關于外置重整甲醇燃料電池的研究更多集中在系統控制技術上,目前研究較為成熟,已有相關商業化產品在便攜式電源及固定發電系統等領域得以應用。對于內置重整甲醇燃料電池,系統的高度集成簡化了系統并降低了成本,但性能較差,因而目前關于內置重整甲醇燃料電池的研究集中在通過內部設計來消除內部復雜環境帶來的影響,以實現高性能的輸出。然而目前為止,二者都尚未實現系統的高功率和高能量效率運行,主要的挑戰在于高溫電堆的穩定工作溫度遠低于甲醇高效重整溫度。

解決該挑戰的方案在于提高高溫電堆的穩定工作溫度或者降低甲醇高效重整的溫度。目前低溫甲醇催化劑已經取得了重大的進展,制備出了包括CuZnGaOx和單原子Pt/α-MoC在內的能夠在150~190℃工作的甲醇重整催化劑。盡管這些催化劑對甲醇的低溫重整率目前只有20%左右,暫時還不能應用到重整甲醇燃料電池中,但這些新型催化劑的開發為降低甲醇高效重整工作溫度帶來了曙光。提高高溫電堆工作溫度的重點在于開發能夠在220℃以上溫度穩定運行的新型高溫聚合物電解質膜材料,包括磷酸鹽、焦磷酸、堿金屬磷酸二氫鹽、雜多酸等無機質子導體都在200℃以上表現出良好的質子傳導性。這類有機/無機復合高溫膜的挑戰在于無機高溫質子導體與聚合物基體的高效復合以及復合膜高溫質子傳導機制的認識。另外,在220℃以上運行時對高溫堆的其他關鍵材料(如密封墊圈和石墨雙極板等)也提出了較大的挑戰。此外,提高電池工作溫度的另一個有利點在于電池可采用非貴金屬催化劑,從而降低電池成本。本文作者課題組新開發的石墨烯負載鐵單原子催化劑在230℃高溫燃料電池展現了比商業化Pt/C催化劑更高的輸出功率和電池穩定性[78],表明非貴金屬在重整甲醇燃料電池中具有良好的應用前景。然而目前關于高溫聚合物電解質膜燃料電池非貴金屬催化劑的研究還處于初步探索階段,催化劑的催化效率和穩定性還需進一步提升。

另外一種降低重整制氫系統溫度的方法是將甲醇替代為重整溫度更低的含氫液體燃料(如甲酸)。甲酸在催化劑作用下可在室溫下高效產氫而間接被質子交換膜燃料電池所使用,但是需通過凈化去除CO等雜質氣體,也可與高溫聚合物電解質膜燃料電池耦合為系統復雜的外置重整甲酸燃料電池。本文作者課題組最新發現采用甲酸為燃料的高溫聚合物電解質膜燃料電池燃料在240℃時輸出功率與采用氫氣為燃料的電池輸出性能相當,并極大地提升了直接甲酸燃料電池的穩定運行時間(>40h)[79]。直接甲酸高溫燃料電池結合了外置重整甲酸燃料電池和內置重整甲醇燃料電池二者的優點,具有非常可觀的市場應用前景。電池目前的挑戰在于電池高溫工作時甲酸陽極重整的機理和行為研究不透徹,還需考察不同催化劑(包括貴金屬和非貴金屬催化劑)對甲酸重整行為的影響,并著力提升系統的高溫輸出功率和穩定性。因此,未來開發真正可商業化和具有競爭力的重整液體燃料電池技術還需在研發、合作和投資上繼續努力。