泥水盾構河道下方復合地層換刀技術研究

李翰卿

(中鐵二十二局集團軌道工程有限公司,北京 100040)

1 工程概況

廣州地鐵十八號線橫番區間1#中間風井~橫番區間2#盾構井區間盾構長度2834.957m,需穿越西瀝水道(河面寬約200m,穿越長度約471m,隧道頂距離河床約17m),盾構隧道埋深19.2~27.8m,線路大體呈南北走向,盾構開挖斷面8.8m,最高運營速度達160km/h。

盾構在西瀝水道下方被迫停機換刀維修,地質圖顯示從上至下地層分別為:<2-2>淤泥質粉細砂、<2-3>淤泥質中粗砂、<2-1B>淤泥質土、<2-3>淤泥質中粗砂。隧道洞身主要穿越地層:<2-3>淤泥質中粗砂、<7H>強風化花崗巖。隧道頂至西瀝水道河床約17m,水深約5~7m。

2 超前注漿加固

盾構機開倉的難易程度取決于所處位置的地層情況,本工程地質圖顯示停機位置地質主要為:淤泥質中粗砂、強風化花崗巖和全風化花崗巖,掘進斷面上部至地表為淤泥質土、淤泥質砂具有強度、硬度低和高觸變性的特點,地質情況復雜,是典型的不穩定地層。不能直接進行常壓、帶壓開倉,必須有輔助手段對刀盤所處地層進行加固。由于河道中通航捕撈等水事活動頻繁不具備垂直加固條件,因此利用盾構機預留超前注漿孔進行洞內超前加固。

2.1 施工前準備

(1)停機后,同步注漿管內注入濃泥漿或者厚漿保護管道;盾尾密封油脂手動注入一圈并在后續過程中根據壓力下降情況補充注入;土倉內利用注漿系統注入濃泥漿防止雙液漿進入倉內固結后難以清理[1]。

(2)脫出盾尾后3 環施連續做5 道止水環。注漿原則為從下至上,左右交叉。

(3)盾體徑向孔按左上、右上、左下和右下分4 個孔位注入膨潤土(30~40s),注入總量為4~5m3。

2.2 超前注漿原理和流程

如圖1 所示,通過盾構機預留超前注漿孔,將雙液漿注入刀盤前方和上方土體起到加固作用,在加固體的保護下進行開倉作業。首先向開挖倉注入高濃度膨潤土保壓;利用盾體預留徑向孔向盾體四周注入膨潤土泥漿,對盾體進行防護,避免漿液包裹盾體造成復推困難;利用盾體頂部預留超前注漿孔對刀盤前端地層注漿加固。

圖1 注漿原理示意圖

2.3 漿液參數

注漿漿液采用水泥—水玻璃漿液。水泥采用PO.42.5 普通硅酸鹽水泥,水泥漿的水灰比為1∶1;水玻璃原漿濃度40°Bé(波美度),用水調配出水玻璃稀釋液;水泥漿∶水玻璃稀釋液=1∶1(體積比),具體配比可根據現場凝結時間現場調整。制漿設備為葉片式攪拌機,為了保證漿液的均勻性和在注漿間隙時不沉淀,另自行加工攪拌儲漿桶兩臺,容量0.4m3,在儲漿桶外側設兩個以上取漿口,以保證大流量注漿時漿液的供應。根據選定漿液的配比參數拌好漿液,其中水泥漿拌好后用1mm×1mm 網篩過濾,確保漿液均勻[2]。

2.4 注漿方法

采用后退式注漿,待鉆孔完成后,先注入磷酸水玻璃進行封口,防止注漿過程中漿液噴涌流失,待封口漿凝結開始注入雙液漿,當注漿量或注漿壓力達到設計值后后退鉆桿,進行下一段的注漿作業,每步為0.3~0.4m,注漿壓力2~2.5MPa,勻速回抽,直至該孔結束。

2.5 注漿施工

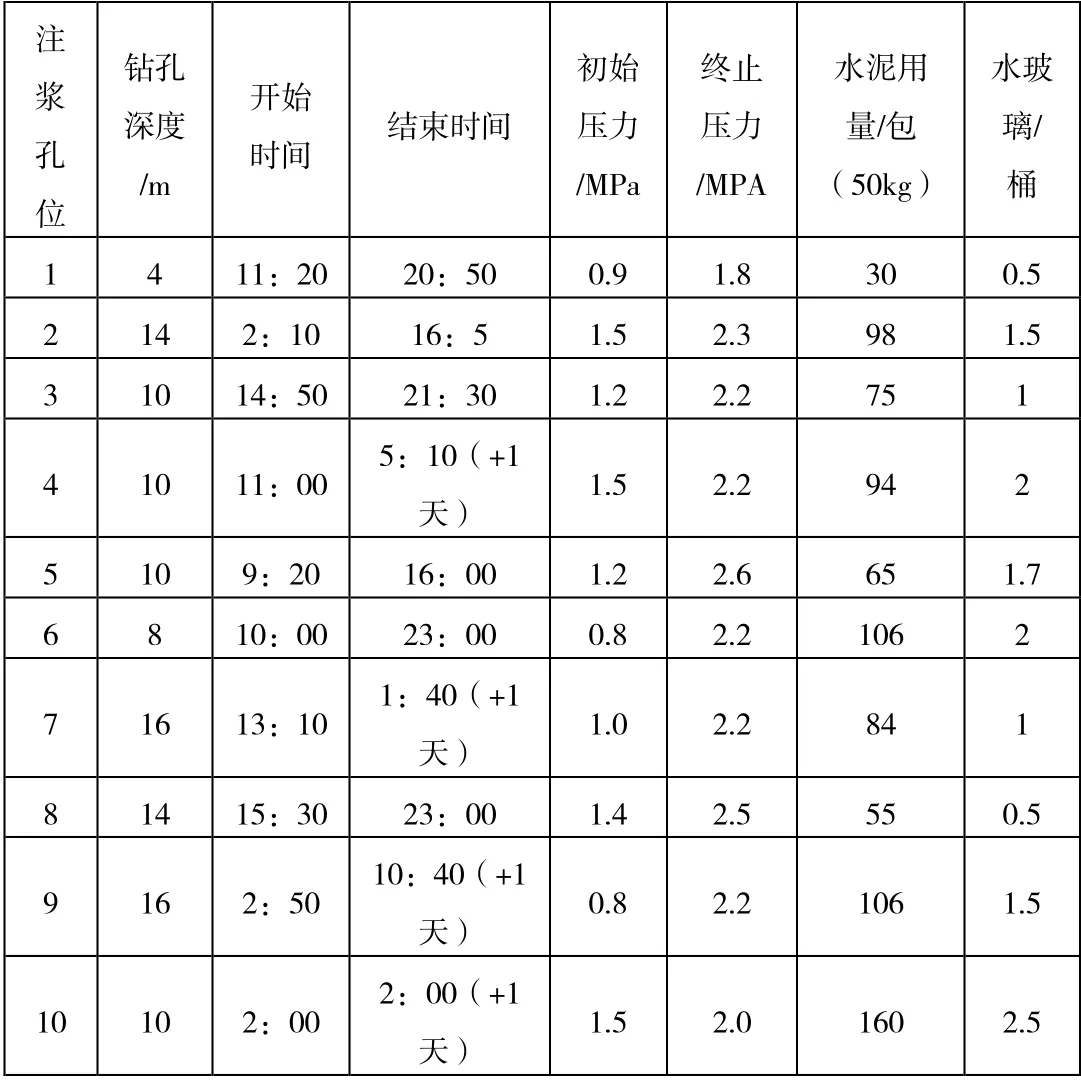

本次施工過程中共啟用10個超前注漿孔(1~10)和2個水平鉆探孔(11~12)進行注漿。單孔注漿結束標準以定量定壓相結合的方式控制。定量標準為當注漿量達到設計注漿量的1.5~2 倍,壓力仍然不上升,可采取速凝漿液等措施結束該孔注漿;定壓標準為注漿過程中壓力逐漸上升,流量逐漸下降,當注漿壓力達到設計注漿壓力后,吸漿量很少或不吸漿時可結束本孔注漿。一般注漿過程自上而下完成上部4 個孔的注漿作業后即可進行保壓測試。若保壓測試失敗繼續向剩余下部孔注漿施工,直到保壓測試成功為止[3]。

表1 注漿記錄表

3 制漿劑的應用

3.1 制漿劑材料介紹

按照上述工藝反復注漿可以對盾構前方土層進行有效加固使其固結穩定,但由于地質軟弱自穩性差、透水性強,盾構機正面以及周邊仍然存在空隙,在開倉過程中必然形成通道,因此需要使用制漿劑建泥膜輔助氣壓開倉。

盾構制漿劑采用3 組份制漿劑,HS-1 組份用于配制初始基礎漿液。大、中分子量的聚合物材料與有益顆粒(切削下的活性土或膨潤土)之間,顆粒與顆粒之間相互吸附,形成布滿整個泥水空間的網狀結構框架,將自由水和土顆粒包圍其結構中,以提高泥漿的粘度切力,降低濾失量,完成造漿護壁的初始漿液;HS-2 組份由不同顆粒級配的惰性礦物質及原植物纖維、橡膠粉、單封、石棉顆粒等物質組成。用途是封堵砂土層、礫石層、風化巖層等孔隙,配合其他材料形成致密的泥膜,防止垮塌和穩定開挖面的作用;HS-3組份增強泥水內部的結構性和流變性,利于懸浮、攜帶鉆屑,而微孔堵塞材料進入土層孔隙中,微脹的作用增強護壁性和穩定開挖面。

3.2 制漿劑建泥膜

在漿車內加入清水并啟動攪拌器;起動制漿泵,運行正常后向漏斗中緩慢加入1.5~2 包HS-1 后,再加入1.5~2 包HS-3,等HS-1 和HS-3 充分溶解沒有疙瘩后再加入8 包HS-2,加料完畢后制漿泵運行10min 后停止。為了防止沉淀,新漿槽的攪拌器應保持緩慢轉動。必須注意先加HS-1再加HS-3待充分溶解后再加入HS-2。利用盾構機中盾的注入口注入配制好的制漿劑漿液,進行填充并包裹整個盾構機體周圍的土層孔隙,注入量要大于理論值的1.3 倍以上,根據該地層施工經驗和設計壓力綜合考慮確定壓力值。

土倉注入時,注入點位首先選用從盾構機上部注漿口注入泥水倉,注漿時邊注入制漿劑邊排放一部分原來在泥水倉的泥漿,但排放的量一定要少于注入的量,把部分泥漿擠入在地層中。當注入的制漿劑的量達到土倉的容量或泥水壓力上升到大于地層壓力時,開啟刀盤緩慢轉動幾圈后停止,如果泥水壓力能夠保持穩定則停止注入,保壓力2h 不下降可排漿進倉。

4 帶壓換刀作業

打開自動保壓系統,將壓力調整至確認準備階段計算的理論開倉壓力值,使用土倉預留孔排出倉內泥漿,液位下降至3~9 點位置時停止排漿,開始記錄空壓機加載數據進行保壓能力測試。保壓測試需要持續進行2h,2h內空壓機加載時間/空壓機卸載時間+空壓機加載時間<10%證明氣密性良好。過程中加強河面巡視,巡視檢查未發現冒泥漿或河面出現明顯的氣泡說明保壓測試成功,后續可按換刀計劃進行帶壓進倉換刀作業。依照帶壓開倉規程進行作業,過程中嚴格做好氣體檢測、空壓機數據記錄、倉內艙外保持聯系,時刻注意倉內情況,嚴禁人員進倉作業時進行注漿、轉動刀盤、啟動泥漿環流系統等危及人員安全的操作[4]。

在氣壓開倉過程中若供氣量大于供能力的50%,停止氣壓作業并重新采用制漿劑漿氣置換修補泥膜至保壓試驗合格。

5 技術要點

(1)超前注漿可對地層進行加固,突破了地面環境條件的限制,制漿劑形成的泥膜配合氣壓開倉將河水隔絕在艙外,給開倉作業提供了條件,這兩項工藝結合使用解決了加固難、水壓大水量多的難題。

(2)盾構超前孔的保護至關重要,通常在始發前向所有預留注漿孔注入優質盾尾油脂直至油脂從盾體外擠出,盾體外出口處可涂抹少量快速水泥將孔口抹平,防止地層中雜物進入預留注漿孔道[5]。

(3)超前注漿過程應注意漿液從孔口反向噴出污染設備。鉆桿深入孔道后先注入磷酸水玻璃進行封口,注漿過程中操作工嚴密監視壓力變化,防止噴涌。

(4)注漿過程中漿液不可避免流入土倉,因此刀盤應當間歇性轉動,并依據現場實際用新制備泥漿置換土倉內原有漿液,以免大量雙液漿在倉內凝固抱死刀盤。

6 結束語

盾構機出現意外在河底停機后,直接建泥膜帶壓開倉通常不能成功;傳統地面加固方法受到河水限制難以進行,勉強施工往往工期長、代價大且難以保證效果。本工程使用洞內超前加固注漿,避免了傳統注漿受河水和周邊環境限制的弊端,在掌子面及刀盤上方形成一層保護體,在一段時間內保證掌子面的穩定,給換刀作業提供穩定的作業環境,同時使用新型材料制漿劑注入盾構周圍和土倉在掌子面形成致密的具有良好氣密性的泥膜,保證了作業時隔斷地下水涌入、保護掌子面穩定,為河底不利條件下開倉提供了一套其實可行的方案。淤泥地層、砂層(富水粉細砂)、卵礫石層、軟硬不均地層、斷裂帶、復合地層等自穩性差,容易發生坍塌,開倉難度大,本工藝對該類不良地層的開倉換刀也可適用。