基于NX的轉向器齒輪齒條對中設計流程

蔡永超,劉庚寅,吳偉鋒,金超磊

( 寧波拓普集團股份有限公司,浙江寧波 315800)

0 引言

齒輪齒條是轉向器的核心零件,直接決定轉向系統的性能,因為乘用車轉向系統多采用雙十字軸不等速萬向節傳動結構,所以決定了轉向傳動比波動的存在,直線行駛時左右不對稱的波動會影響力矩的建立甚至轉向響應的不對稱[5],為解決此問題,中間軸下節叉與轉向器齒輪軸通常有一定角向要求。另外,在齒輪齒條設計過程中,因其結構的特殊形式,傳統的Kisssoft等軟件具有一定局限性。基于以上兩個原因,文中介紹了一種基于Siemens NX生態的,由CAD參數化建模/裝配到CAE運動/力學仿真校核,再到2D工程制圖的全開發流程。

NX是Siemens PLM Software公司出品的一個產品工程解決方案,它為用戶的產品設計及加工過程提供了全生命周期的數字化造型和驗證手段。本文作者將基于NX Model和NX Assembly建立參數化3D模型,開發了一種精確的齒輪齒條建模方法,并基于NX Motion運動學仿真與NX Nastran力學仿真進行了數字化驗證。

1 轉向器齒輪齒條結構布局

轉向器齒輪齒條的布置如圖1所示。其齒輪軸花鍵位置有一個扁口,作為連接轉向管柱中間軸下節叉時的角向限位,此扁口通常在轉向器處于中間行程位置時,其角向位置應剛好處于設計給定角度,因此設計齒輪齒條時需要考慮到扁口角向位置與齒輪齒條嚙合中心處齒形的相對角度,此即為齒條對中的概念。

圖1 齒輪齒條布置

2 齒輪齒條幾何參數計算

以圖1齒輪齒條設計參數為例。其設計輸入參數見表1,Excel程序參數計算[3]見表2,表中僅摘錄了部分主要計算結果。

表1 設計輸入數據

表2 齒輪齒條幾何參數計算

3 齒輪齒條參數化建模

3.1 齒輪軸建模

生成齒形有多種方法,大體可歸為兩類:(1)計算推導齒面方程,利用MATLAB等軟件生成齒形輪廓曲面,將曲面導入3D建模軟件進行后續操作;(2)建立齒槽或齒形端面草圖,利用掃略命令生成單個齒槽或齒形再進行布爾運算和陣列。文中采用第二種方式。

3.1.1 齒輪軸坐標系建立

齒輪軸坐標系的建立是齒輪軸對中設計的關鍵一環,首先以NX Model默認的絕對坐標系為基準坐標系,同時也作為齒輪軸大端軸承定位坐標系③,如圖2所示。將基準坐標系③向Y軸正方向偏置一定距離作為輸入軸花鍵處,連接轉向管柱中間傳動軸總成下節叉位置,固定鎖緊螺栓的缺口處的基準坐標系④;將基準坐標系向Y軸負方向偏置一定距離,為齒輪齒條嚙合中心位置,得到坐標系②;將基準坐標系③向Z軸負方向偏置一定距離作為小端軸承定位坐標系①。

圖2 齒輪軸坐標系

3.1.2 齒輪軸模型本體建立

根據轉向系統硬點及環境布置需求,確定齒輪軸整體長度、外形輪廓等,根據前述第2節計算結果確定齒頂圓直徑,根據花鍵大徑繪制花鍵外輪廓,根據軸承型號繪制軸徑。建立齒輪軸本體草圖,通過旋轉命令生成實體輪廓。

3.1.3 生成掃略軌跡

生成掃略軌跡步驟為:(1)以節圓半徑和刀具半徑設計草圖,使用旋轉命令生成徑向旋轉曲面;(2)根據前述第2節計算結果,指定坐標系②,插入螺旋線,輸入分度圓半徑,分度圓螺距等參數;(3)生成刀具圓周螺旋軌跡,使用掃略命令以第二步的螺旋線為引導曲線,得到圓周路徑曲面;(4)生成刀具運動軌跡三維空間曲線,將第一步生成的徑向旋轉曲面與第三步生成的圓周方向掃略軌跡曲面相交得到模擬刀具空間運動軌跡,如圖3所示。

圖3 刀具空間運動軌跡

3.1.4 漸開線曲線確立

因為漸開線齒輪軸的基本輪廓是由漸開線曲線所決定的[4]。所以先建立漸開線曲線方程,然后將相關計算公式編入NX表達式命令中,漸開線參數設置如圖4所示。漸開線曲線表達式為:

圖4 漸開線參數設置對話框

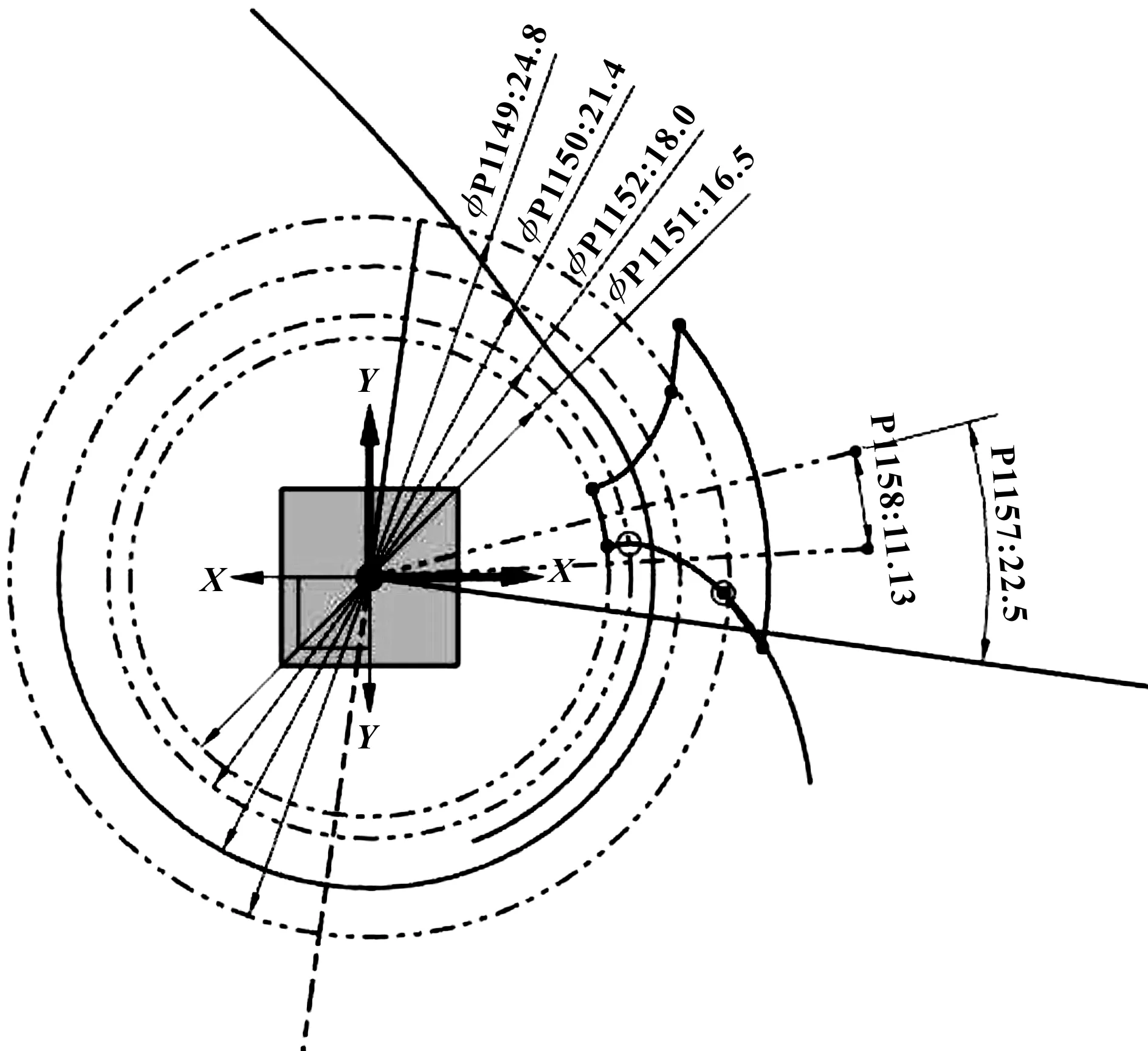

3.1.5 繪制齒槽輪廓草圖與生成齒形

文中采用的建模方式是第3.1節第二類方法中的齒槽端面法,其建模思想是首先建立齒槽端面輪廓草圖,利用掃略命令生成單個齒槽輪廓,然后采用布爾求差命令得到齒槽實體,最后應用陣列命令生成所需的全部齒槽,從而得到完整的齒輪軸齒形。

繪制齒槽輪廓草圖與生成齒形步驟為:(1)將第3.1.4節確定的漸開線在齒輪齒條嚙合中心坐標系②上生成規律曲線;(2)在坐標系②XOY面上建立草圖,將規律曲線投影到草圖內;(3)將上述第2節計算結果中的齒根圓、基圓、節圓、齒頂圓、分度圓繪制到草圖中;(4)將齒形位置設定為與草圖X軸對稱,即畫出齒槽位置中心線與X軸角度為22.5°,如圖5所示;(5)將齒槽草圖設置為掃略截面,生成的刀具軌跡曲線作為引導曲線,掃描實體,布爾求差后得單個齒槽,陣列實體得到完整齒形,最終效果如圖1所示的齒輪軸。

圖5 齒槽端面輪廓

3.2 齒條建模

齒條齒形為直齒,其建模可采用齒槽輪廓為草圖拉伸求差后再進行陣列就可以得到完整齒形。根據整車布置要求與上述第2節計算結果,確定齒條中心為基準坐標系。將基準坐標系偏移一定距離,繞X軸旋轉一定角度得到嚙合中心坐標。將齒條齒槽設置為與中心坐標Y軸對稱。

齒條建模步驟為:(1)在NX Model中建立坐標系生成齒條毛坯,確定齒頂半徑;(2)在齒條齒形中心位置繪制齒槽草圖,齒槽要以嚙合中心坐標Y軸對稱;(3)拉伸草圖、布爾求差;(4)陣列齒形即得到完整齒條,如圖1所示的齒條軸。

4 齒輪齒條裝配

齒輪齒條裝配步驟為:(1)打開NX Assembly導入模型,將齒條殼體施加固定約束;(2)將齒輪齒條分別以自動判斷中心/軸命令約束至相應軸腔;(3)將齒輪軸軸向自由度固定至軸承端部,將齒條軸放置中心位置,齒條齒面位置調至嚙合方向;(4)將齒輪軸嚙合中心處的坐標系X軸與齒條嚙合中心位置的坐標系X軸施加對齊約束。裝配效果圖如圖6所示,齒輪齒條嚙合效果如圖7所示。

圖6 裝配效果圖

圖7 嚙合效果圖

5 齒輪齒條嚙合運動仿真驗證

驗證齒輪齒條的全行程嚙合情況:(1)將裝配模型導入NX Motion運動仿真模塊,添加連桿及運動副;(2)設置步長及時間;(3)播放動畫觀察全行程運動過程中兩齒嚙合情況。判斷運動過程中是否存在干涉,圖8為齒輪齒條干涉圖,圖9為仿真碰撞檢查干涉實體。

圖8 齒輪齒條干涉圖

圖9 仿真碰撞檢查干涉實體

經過分析,螺旋角圓整后誤差過大,導致齒形偏差,產生干涉現象,將螺旋角保留精確數值后,干涉現象明顯改善。齒輪齒條實際加工過程中誤差在±5′,故設計過程中可適當將螺旋角精確值至“分”數量級。

運動仿真結果驗證了齒輪齒條對中設計方法的準確性。

6 齒輪齒條強度仿真驗證

表3為材料物理屬性,表4為齒輪軸力學計算與仿真對比分析。

表3 材料物理屬性

表4 齒輪軸力學計算與仿真對比分析

文中把赫茲應力作為齒面接觸應力的計算基礎,并用來評價接觸強度。通過NX Nastran仿真軟件驗證齒輪齒條接觸強度與齒根彎曲強度。其步驟為:(1)進行理論計算,文中的計算以GB/T 3480—2019作為指導,參考了教材[1]11章第6、7節內容;(2)建立仿真模型,為了計算方便將理想模型進行了簡化。分步驟進行了網格劃分,施加邊界條件,提取后處理結果,如圖10—圖12所示。

圖11 齒輪軸齒面接觸應力

圖12 齒輪軸齒根彎曲應力

為了更加接近實際工況,邊界條件考慮了左右拉桿帶來的側向力,并等效施加了相應載荷。最終齒面接觸應力和齒根彎曲應力的計算數值與仿真數值誤差均不超過10%,且均遠小于許用應力。仿真結果顯示齒面接觸強度最大應力發生位置在嚙合區域靠近大端軸承一側的邊緣,齒根最大彎曲應力發生在嚙合輪齒根部。

力學仿真結果驗證了設計齒輪的可靠性。

7 結論

文中基于Siemens NX生態對轉向器齒輪齒條進行了開發,介紹了一種實用、便捷、精確的齒輪齒條對中設計方法。同時通過運動仿真分析和力學仿真分析對模型進行了校核,其結果證明了該方法的可靠性,并且經過多次工程實際應用得到了充分驗證,避免了繁瑣的開發試錯過程,達到了降本增效的目的,值得推廣和借鑒。