980MPa級復相鋼熱處理工藝優化及組織性能研究

楊玉厚,鄺 霜,齊秀美,劉 芳,韓世緒,李永亮

(1.唐山鋼鐵集團有限責任公司技術中心,河北 唐山 063016;2.天津醫科大學總醫院,天津 300052)

冷軋復相鋼的顯微組織主要包含貝氏體、鐵素體及馬氏體[1]。與鐵素體/馬氏體雙相鋼相比,復相鋼由于添加了相對較多的Nb、Ti等微合金元素,顯微組織細化程度相對較高,復相鋼的屈強比也比雙相鋼更高。由于顯微組織的細化,且在多相組織并存的狀態下,復雜的相界面大大降低了界面應力集中的程度,使得復相鋼在變形過程中各相之間具有更優異的相界協調能力,微裂紋擴展的速度受到晶界和相界面的雙重阻礙,因此復相鋼對裂紋的敏感程度比傳統的鐵素體/馬氏體雙相鋼更低,在宏觀上表現為具有比雙相鋼更好的翻邊和擴孔性能,因此在車身減重和高強化領域具有較大的應用潛力。

980MPa級別的復相鋼屬于復相鋼中強度級別較高的,相同強度級別的雙相鋼的退火溫度多在800°C左右[2-4],而復相鋼由于添加了大量的Nb、Ti、Cr、Mo等元素,在退火過程中,受加熱及冷卻條件的影響,復相鋼的析出、相變行為更加復雜[1],因此該鋼種的研發及穩定生產難度較大。本文利用熱模擬試驗機根據實際的連續鍍鋅工藝路徑研究了主要熱處理參數對980MPa級復相鋼顯微組織構成和力學性能的影響,以期為復相鋼的工業生產工藝參數選擇提供指導。

1 實驗材料與實驗方法

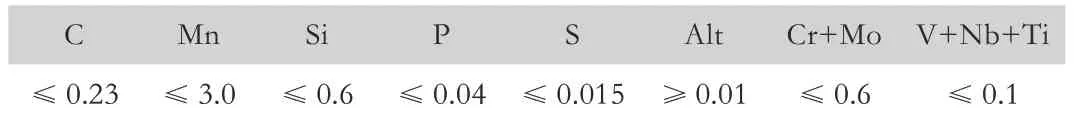

試驗鋼材料為取自工業上生產的冷軋至1.2mm厚的冷硬鋼板,其化學成分如下表所示。

表1 試驗鋼化學成分

根據帶鋼在連續鍍鋅退火爐內的加熱狀態設計的熱模擬工藝路徑如圖1所示,分別將帶鋼在740°C~840°C范圍加熱模擬均熱段溫度,并在640°C~720°C的范圍內進行緩冷段模擬,研究加熱溫度、緩冷溫度對顯微組織和力學性能的影響。將試樣線切割后進行機械研磨和拋光,用4%硝酸酒精溶液侵蝕后,用光學顯微鏡觀察試驗鋼的顯微組織。

圖1 試驗鋼連續鍍鋅工藝路線

2 結果與討論

2.1 加熱溫度的影響

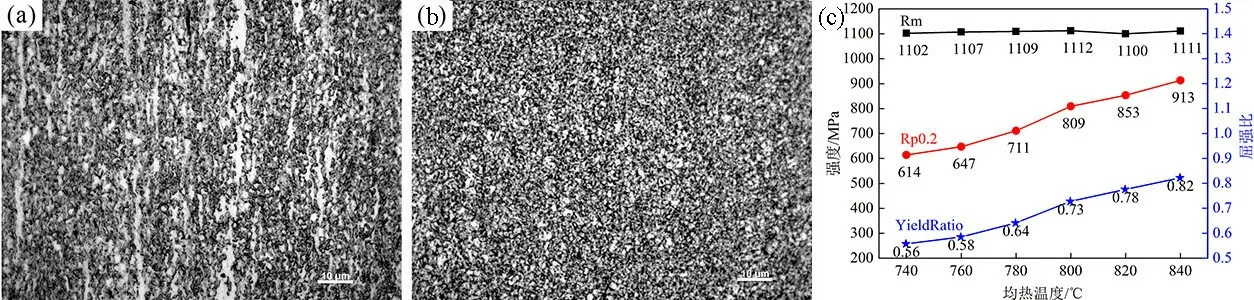

加熱溫度對試驗鋼顯微組織及力學性能影響如圖2所示。加熱溫度越高,貝氏體及馬氏體逐漸增加,鐵素體含量減少。當加熱溫度為760°C時如圖2(a)所示,試驗鋼中仍有大量條帶狀鐵素體存在,說明較低溫度下奧氏體化程度較低,冷軋的帶狀纖維組織不能完全消除;當提高加熱溫度至840°C,鋼中鐵素體顯著減少,貝氏體及馬氏體含量明顯增加,帶狀纖維全部消失,組織更加細化和均勻化。在試驗溫度范圍內,鋼的奧氏體化率隨加熱溫度的提高而增加,使得顯微組織得到不斷的細化和均勻化。

鋼的力學性能變化如圖2(c)所示,隨溫度的提高鋼的屈服強度和屈強比逐漸提高,但抗拉強度維持不變。鐵素體含量的減少,貝氏體及馬氏體強化相的增加,是屈服強度、屈強比隨溫度提高而增加的主要原因。有研究發現,當加熱溫度提高以后,由于Nb、Ti碳化物的粗化不僅導致溶質元素脫溶降低固溶強化效果,同時粗化的第二相粒子會使沉淀強化效應逐漸降低[5]。因此,當沉淀強化、固溶強化效應減弱和相變強化加強達到相對平衡時,試驗鋼的抗拉強度不會發生顯著變化。

圖2 不同加熱溫度下鋼的顯微組織及力學性能

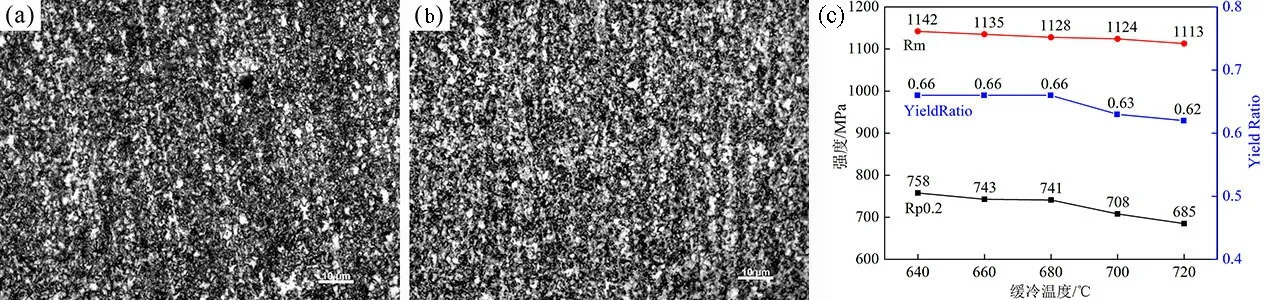

圖3 不同緩冷溫度下試驗鋼的顯微組織及力學性能

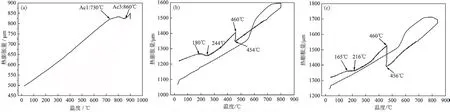

圖4 試驗鋼升溫及降溫過程中膨脹曲線

2.2 緩冷溫度的影響

圖4 為不同緩冷溫度下鋼的顯微組織及力學性能,可以發現,緩冷溫度提高后貝氏體及馬氏體組織增多,鐵素體含量下降,力學性能隨著緩冷溫度的提高而緩慢降低。這主要是因為緩冷溫度越高,在相同的加熱溫度下,緩冷溫度區間的冷卻速率降低,使得鐵素體析出更多,因此鐵素體含量逐漸提高,強度逐漸降低。

2.3 相變行為

利用Gleeble自帶的L-gauge對試驗鋼加熱和冷卻過程中的相變-位移曲線進行了測繪,結果如圖4所示。圖4(a)為升溫至900°C過程中的膨脹曲線,可以看出該試驗鋼奧氏體轉變的起始溫度(Ac1)為730°C,完全奧氏體化溫度(Ac3)為860°C。圖4(b)和4(c)為不同加熱溫度下試驗鋼升溫及降溫過程中相變-位移曲線,當加熱溫度為800°C時,降溫過程中試驗鋼在約454°C~460°C恒溫下進行貝氏體相變,在約244°C~180°C溫度區間內進行馬氏體相變;當溫度提高至840°C時,貝氏體相變溫度基本不變,但是試驗鋼線膨脹高度增大,說明貝氏體相變量增加,馬氏體相變溫度降低,線膨脹高度減小,說明馬氏體相變量減少。這是因為隨著加熱溫度的提高,鋼的奧氏體化率越高,奧氏體中的C濃度卻逐漸下降,C濃度的下降導致過冷奧氏體穩定性降低,這有利于貝氏體的相變,最終貝氏體含量提高,馬氏體含量下降,但由于貝氏體及馬氏體硬相組織整體含量是增加的,因此鋼的強度逐漸升高,屈強比也逐漸提高[6,7]。

3 結論

本文全面研究了980MPa級復相鋼連續鍍鋅過程中主要熱處理參數對其顯微組織及力學性能的影響規律,并對組織相變過程進行了詳細討論,得出如下主要結論:

(1)試驗鋼貝氏體及馬氏體組織隨加熱溫度的提高而增加,鐵素體含量逐漸減少,組織逐漸細化和均勻化;鋼的屈服強度和屈強比逐漸提高,抗拉強度維持不變。

(2)試驗鋼貝氏體及馬氏體組織隨緩冷溫度的提高逐漸減少,鐵素體含量逐漸增加,組織均勻性提高,力學性能下降。

(3)試驗鋼的Ac1溫度約為730°C,Ac3溫度約為860°C,降溫過程中在約465°C~460°C進行貝氏體相變,在約244°C~165°C溫度區間內進行馬氏體相變,且隨著加熱溫度的升高,貝氏體相變量逐漸增大,馬氏體量逐漸減小。