熒光光譜儀高錳含鐵物料工作曲線的繪制與應用

趙征新

(天津天鐵集團有限公司,河北056404)

0 引言

天鐵公司中心化驗室負責全公司進廠含鐵物料、合金、輔料的化驗分析工作。MXF-2400熒光光譜儀為日本島津公司研制,X光管由美國VARIAN公司生產,在實際生產中能夠對23%~72%的含鐵物料的全鐵、氧化鈣、氧化鎂、二氧化硅、三氧化二鋁、鉀、鈉、砷、鉛等元素的含量進行測定。實驗室建立之初,化驗的進廠含鐵物料全鐵品位多為50%多,品種較為單一,由于混改后技術、質量的全面提升,進廠物料的采購指標隨之進行調整,其中含鐵物料的全鐵含量擴展到49%~69%的范圍,因此給化驗工作提出了新的要求。但是由于熒光光譜儀在測定含鐵物料的過程中需要加內標(三氧化二鈷),規避錳元素、三氧化二鈷與全鐵間的相互干擾后,才能完成全鐵的精準測定,因此,以前的熒光儀工作曲線不能滿足當前含鐵物料的分析精度要求。

本文剖析了全鐵成分分析誤差的原因,發現以前的熒光儀工作曲線已不能完全滿足現在含鐵物料的分析精度要求,通過技術研發、課題攻關,自行配制高錳含鐵標樣,重新繪制了熒光儀工作曲線,并通過實踐驗證了熒光光譜儀按照新曲線分析全鐵及錳元素含量的精準度。

1 熒光儀工作原理及存在的問題

1.1 熒光儀工作原理

從X光管發射出來的X射線照射到樣品表面,試樣中的組成元素就會發射出具有其特征波長的X射線(或稱熒光X射線)。由于樣品包含很多元素,所以發射出來的X射線是一束包含有很多特征X射線的混合光束。混合光束進入安裝在試樣周圍的分光器,每個分光器只能分出特定波長的X射線,因此當混合光束進入分光器時,只有代表特定元素的特定波長的X射線才能被分光器的分光晶體反射出來。隨后,特征X射線進入連接在分光器后面的檢測器。被反射出來的特征X射線的強度與試樣的元素含量成正比,這樣,通過檢測一定時間內X射線的量,就能計算出試樣中元素的含量。各種元素的特征X射線能夠同時進行檢測、計算和記錄。MXF2400熒光光譜儀結構見圖1[1]。

圖1 MXF2400熒光光譜儀結構圖

圖1 中:①轉盤、②操作面板DPX-16、③冷卻水供應單元CWC-16、④處理器RX-16、⑤檢測器高壓電源HVX-16、⑥電源PUX-16、⑦配電板。

1.2 目前熒光儀分析中存在的問題

1.2.1 原工作曲線已不適應當前含鐵物料檢驗

為了精準測定每一個樣品中各個元素的含量,首先要繪制適宜的X-熒光光譜儀工作曲線。天鐵公司中心化驗室X-熒光熔融分析礦粉,原來繪制的工作曲線所選取的標準樣品錳元素的含量普遍偏低,因此不能對高錳的含鐵物料中的全鐵成分進行準確分析。因此進廠物料中的高錳的含鐵物料需要交給化學檢測室進行濕法分析,由于化驗員較少,耗時較長,所以化驗樣品的數量受限。因此,無論是進廠物料的對外結算還是用化驗數據來指導生產都有滯后的現象發生。

1.2.2 X-熒光光譜儀熔劑和標樣量消耗過大

原X-熒光儀分析熔融樣品過程中,分析一個含鐵物料樣品時,需要將7克四硼酸鋰、1克碳酸鋰、1克蘭鈷粉(三氧化二鈷經過熔融處理)、0.8克試樣完全熔融冷卻后進行分析。化驗室每天約熔融含鐵物料樣片300個,消耗的熔劑、蘭鈷粉和試樣都比較多,造成熔劑和標樣過多的浪費。

2 解決問題的方法及措施

2.1 繪制新的X-熒光光譜儀工作曲線

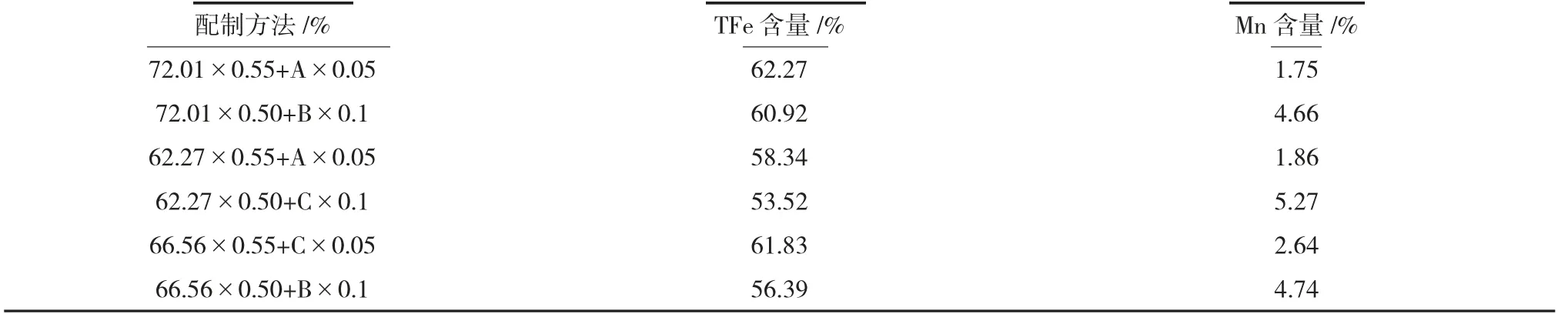

精富礦標樣中的錳元素含量都比較低,考慮兼顧全鐵與高錳元素的同時精準測定,作者自行研發、攻關配制出了高錳含量的精富礦標樣(鐵礦石標準樣品與錳礦標樣按比例稱量混勻)加入到新繪制的工作曲線上去。然后通過軟件中的“錳校正”達到規避錳元素、三氧化二鈷與全鐵間的相互干擾,最終實現錳元素含量在5.17%以下的所有精富礦準確測定全鐵的目標。高錳含鐵標樣的配制表見表1。

表1 高錳含鐵標樣的配制表

將標準樣品與化驗室自行配置的高錳標樣都用到繪制的熒光工作曲線上,利用系統自帶的“錳校正”軟件,達到低品位全鐵與高含量錳元素同時測定的目的,經過多次驗證,此方法完全適用,且能滿足工序樣品與進廠含鐵物料的測定。錳校正示意圖見圖2。

圖2 錳校正示意圖見圖

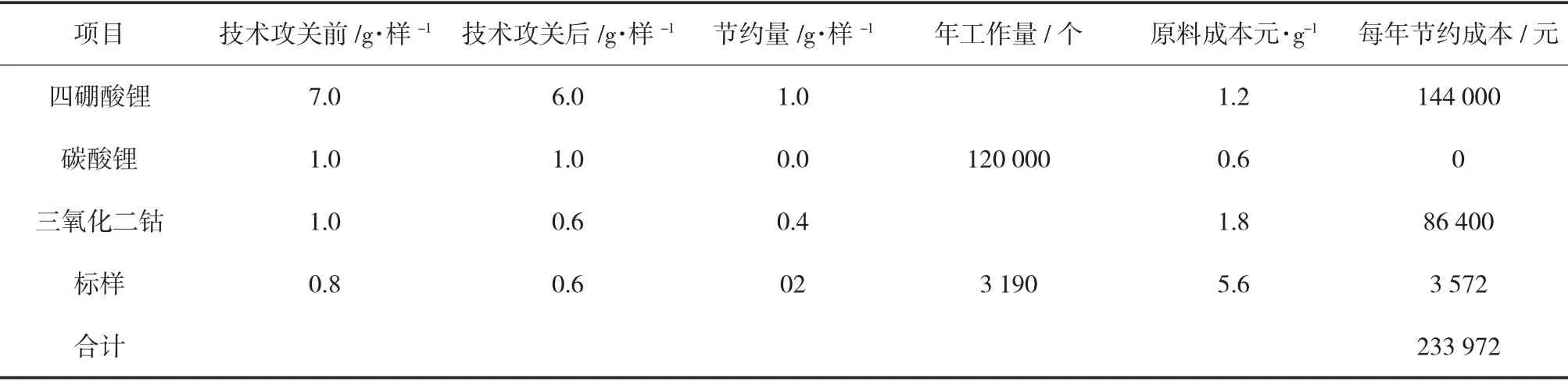

2.2 優化熔劑和標樣的用量

經過反復試驗,化驗室將原熔融樣品的稱樣量:7.0克四硼酸鋰,1.0克碳酸鋰,1.0克蘭鈷粉,0.8克試樣,改變為現在的稱樣量:6.0克四硼酸鋰,1.0克碳酸鋰,0.6克蘭鈷粉,0.6克試樣,在34B的鉑金坩堝中進行熔融,熔融冷卻后的玻璃樣片,與MXF2400配置的標準試樣盒相匹配(其試樣盒掩蔽蓋的內徑是30 mm)。在不影響熒光儀分析試樣且節能降耗的同時保障了化驗結果的準確性。新舊熔樣方法對比見表2。

表2 新舊熔樣方法對比表

3 問題解決的效果

3.1 高錳含鐵料全鐵檢測精準度提高

在改變樣品的熔融方法(稱樣量進行調整),同時新的高錳含鐵物料工作曲線投入使用后,待測樣品分別用熒光新、舊工作曲線進行反復的不同人員比對,留樣再測,標準樣品驗證,而且樣品也用化學方法進行了測定,同時把樣品送到邢臺德龍鋼鐵有限公司的檢測中心(通過CNAS認可的省級實驗室)進行結果比對,比對結果都很理想。對比情況見表3。

表3 2020年05月29日熒光新、舊工作曲線消耗對比表

3.2 減少了熔劑和標樣的用量

經過兩個多月的研究、試驗、比對,改進了稱樣方法,減少了熔劑、蘭鈷粉和標樣的用量,按每年100 000~120 000個樣品計算,每年能節省10~12萬元。2020年上半年熒光檢驗工作量匯總見圖3,2020年上半年原料消耗統計匯總見圖4。

圖3 2020年上半年熒光檢驗工作量匯總圖

圖4 2020年上半年原料消耗統計匯總圖

改變試劑、蘭鈷稱樣量的新熔樣方法從2020年05月開始試用,從統計數據來看,5月和6月,與舊的稱樣量方法相比較工作量每月增長了約25%,但化驗試劑消耗卻呈下降趨勢,結果令人滿意。受鋼鐵市場影響每年6~10月屬于鋼鐵市場的旺季,因此下半年化驗試劑消耗在節能降耗方面的優勢更加凸顯。新熔樣方法年創效估算見表4。

表4 新熔樣方法年創效估算表

4 結語

經對全鐵成分分析誤差原因的剖析,發現原熒光儀工作曲線、和熔融樣品過程中的問題,通過天鐵技術中心組織技術研發、課題攻關,自行配制高錳含鐵標樣等舉措,重新繪制了熒光儀工作曲線并提出了新的熔融方法。實驗結果表明新的熔融方法達到了公司降本增效的要求,高錳含鐵物料新工作曲線的繪制完全滿足了低品位、高錳含鐵物料精準測定全鐵含量的目的。在滿足指導配礦、生產的同時避免了外購礦結算時產生的不必要成本損失,公平、公正、準確、高效地完成每一次化驗任務。