基于數碼管故障診斷的算法研究

張路路,慕永耀,李 雷,邱旭強*

(1.山東工商學院 信息與電子工程學院,山東 煙臺264003;2.煙臺持久鐘表有限公司,山東 煙臺264003)

LED作為高效、環保、節能、抗震的新型光源,已經越來越廣泛地應用到國民生活的各個方面[1-2]。超市、學校與車站等眾多場所,多采用數碼管顯示時間信息,提供時間服務,一旦數碼管出現故障,不能正確顯示時間信息,會帶來諸多不便。目前,針對數碼管在運行期間的檢測算法主要有三種:電壓電流檢測法,通過檢測正在工作的數碼管段碼兩端的電流或者電壓判斷數碼管的狀態,專利[3]提出了一種檢測顯示屏的算法,在驅動線路上設置采樣電阻,然后通過指令逐個點亮每一顆LED,與電流的理論值進行比較,判斷LED的運行情況,檢測過程繁瑣復雜,影響顯示屏的正常使用,不適用于LED使用過程中的檢測;光電檢測法,通過在與數碼管對應的位置設置光電傳感器,檢測數碼管的運行情況,這種算法只適用于數碼管較少的情況,一旦數碼管數量較多,檢測成本高,布線復雜,影響系統的抗電磁干擾性能,光電檢測法易受環境光線的影響降低判斷準確度;圖像檢測法,通過對數碼管顯示裝置進行拍照,通過分析照片來檢測數碼管的運行情況,這種算法運用復雜的圖像處理技術,硬件成本高,算法復雜不易實現。綜上所述,急需一種成本低廉、在線實時監測數碼管狀態的算法和系統。

為了簡單快捷、實時監測數碼管的狀況,提出了一種數碼管狀態檢測算法并搭建了檢測系統,包括多組測量模塊、控制模塊、4G模塊與云平臺,以STM32F103ZET6作為控制模塊的MCU,測量模塊包括驅動模塊、數碼管模塊、限流電阻、采樣電阻及電流檢測模塊,通過對比數碼管的工作電流,診斷數碼管的工作狀態,MCU通過4G模塊將數碼管運行狀態實時傳輸到云端,監管人員在PC端實現遠程監控。

1 系統設計

1.1 系統硬件設計

數碼管狀態檢測系統如圖1所示,控制模塊同時控制多組測量模塊,測量模塊采用TPIC6B595作為數碼管驅動模塊,驅動數碼管顯示字符,TPIC6B595的7個輸出端DR0~DR6分別連接數碼管的a~g段碼的負極,數碼管的a~g段碼的正極分別經限流電阻、采樣電阻連接驅動電源的正極;電流檢測模塊采用INA219,INA219具有AD轉換功能,可以通過數據總線進行數據傳輸,可以編輯地址,通過對INA219的A0端和A1端的設置,使每個電流檢測模塊具有不同的地址,控制模塊通過不同的地址可以訪問讀取特定的電流檢測模塊的值,從而實現以更少的布線實現對多個數碼管運行狀態的檢測功能;電流檢測模塊并聯在采樣電阻上,電流檢測模塊的輸出端連接控制模塊的輸入端,將數碼管正常工作時的電流傳送給控制模塊,4G模塊采用Air724UG全網通模塊,支持多種開發方式,能夠實現實時將數碼管的狀態信息上傳云平臺,實現遠程監控,減少人工巡檢的成本。本系統僅采用一顆采樣電阻和一個電流檢測模塊就可以實現對單個數碼管中7個LED段碼的有效檢測,減少布線量、簡單可靠,能在數碼管正常工作狀態下實現段碼級精確檢測。

圖1 數碼管狀態檢測系統

1.2 診斷算法的研究

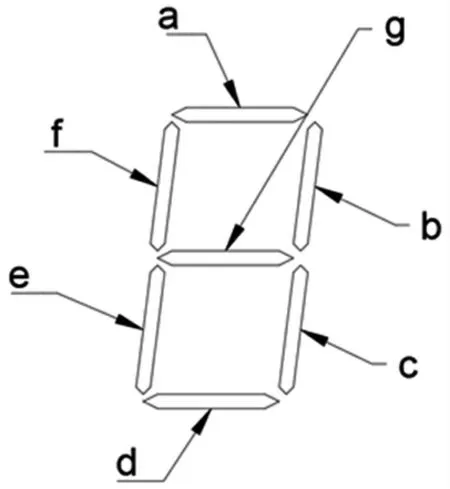

數碼管顯示數字字符0~9時,數碼管的各段碼的定義如圖2所示,數碼管顯示0~9的狀態如圖3所示,數碼管顯示字符0~9時對應的段碼真值表如圖4所示,其中,0表示對應段碼處于熄滅狀態,1表示對應段碼處于點亮狀態。

圖2 數碼管的段碼定義

圖3 數碼管顯示狀態圖

圖4 數碼管的段碼真值表

MCU控制TPIC6B595驅動數碼管依次顯示數字字符0~9,INA219依次實時檢測顯示0~9字符時采樣電阻兩端的電壓值,形成標準電流表,在標準電流表中,字符0~9準確對應一個標準的電流值,MCU將標準電流表和與之對應的字符存儲在Flash中。

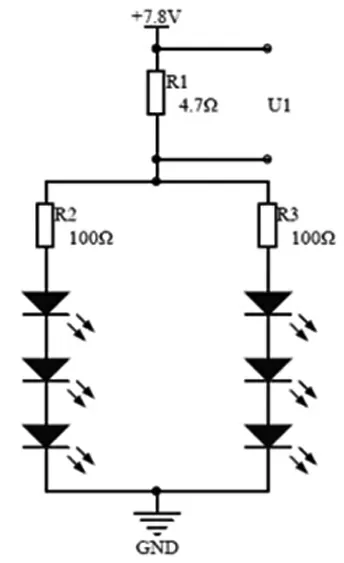

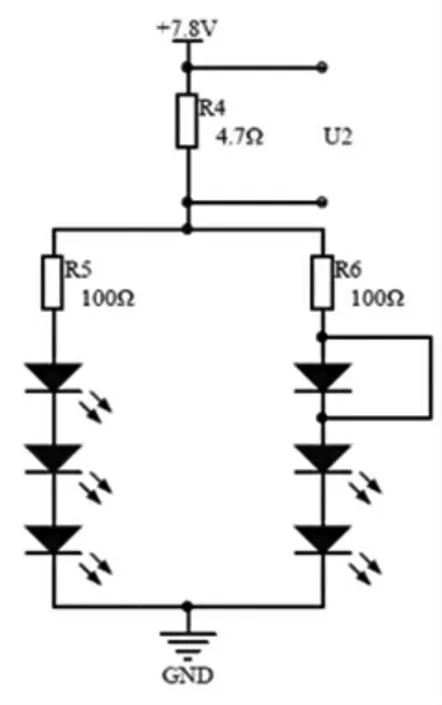

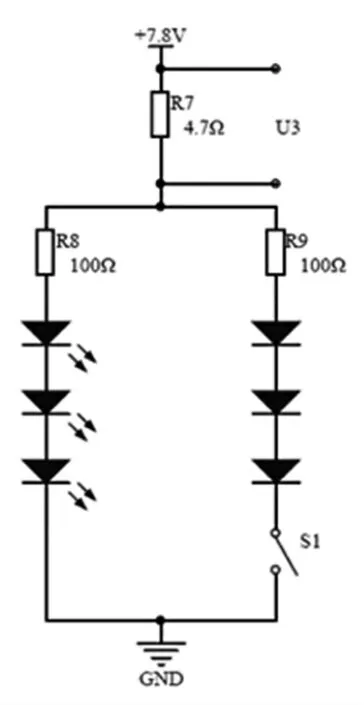

如圖5所示,數碼管單個段碼由兩組發光二極管并聯組成,串聯在一起的3個發光二極管組成一組,單個段碼的驅動電源是7.8V,采樣電阻R1為4.7歐,每串LED的限流電阻R2與R3皆為100Ω,正常點亮LED時,實測流經采樣電阻R1的工作電流為30mA,即標準電流值為30mA;若段碼中有單個LED發生短路,如圖6所示,則實測流經采樣電阻R4的工作電流為45mA左右,為標準電流值的1.5倍,若段碼中有單個LED發生開路如圖7所示,則實測流經采樣電阻R7的工作電流為15mA左右,為標準電流值的50%。

圖5 段碼結構圖

圖6 段碼短路圖

圖7 段碼斷路圖

在數碼管運行期間,INA219實時檢測每位數碼管的工作電流,MCU將顯示0~9字符時每位數碼管的實時電流與存儲在Flash中相應字符的標準電流值做比較,如果偏差超過設定閾值,MCU記錄每位數碼管電流異常時對應顯示的數字字符,結合顯示字符的段碼真值表,多個字符中均包含的段碼,即為具體故障的段碼。在只有一個段碼故障時,若MCU檢測到當顯示字符0、2、3、5、6、7、8、9時,電流值均超過設定閾值,而顯示1和4字符時正常,則可判斷是數碼管上的段碼a異常。出現其他情況時,結合短路和開路的情況,實際電流值與標準電流值的差值大小,并結合段碼真值表,經過有限次合乎邏輯的推理,可以推導出每個具體段碼的故障情況,故障定位更精準。

1.3 系統軟件設計

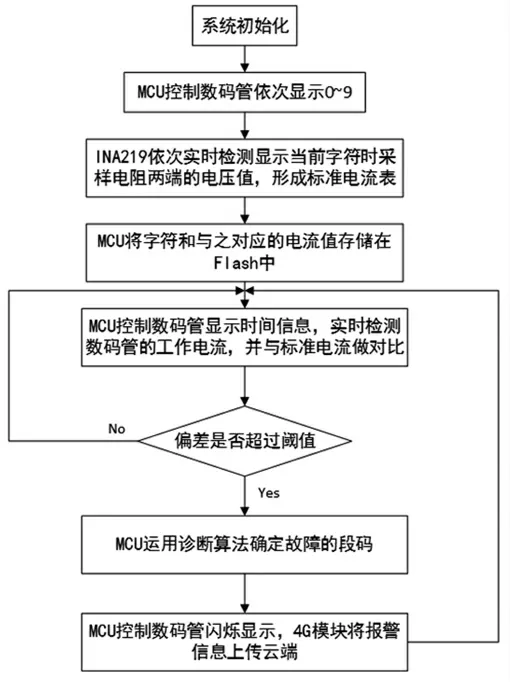

系統接通電源后,首先進行系統初始化,MCU控制數碼管依次顯示設定的0~9數字字符,INA219實時檢測顯示特定字符時的電流值,每一個不同的電流值對應不同的數字字符,MCU將不同的電流值和與之對應的數字字符存儲記錄,初始化結束后,TPIC6B595在MCU的控制下驅動數碼管正常走時,顯示時間信息,MCU將INA219實時檢測的電流值與存儲記錄的標準電流值做對比,兩者的誤差不超過閾值,則判斷數碼管工作正常,若誤差超過閾值,則推斷數碼管出現異常,MCU控制數碼管進行閃爍顯示,向外界發出警告信息,同時MCU通過Air724UG模塊將異常信息上傳云平臺,監控人員在PC端查看,實現對數碼管的遠程監控,軟件流程圖如圖8所示。

圖8 軟件流程圖

2 系統優勢

2.1 技術優勢

針對數碼管在運行期間的檢測難題,提出了一種新的算法和檢測系統,實現了高精度的實時檢測,可實現數碼管段碼級的故障定位,無需進入專門的檢修模式進行檢測。

2.2 管理優勢

一旦檢測出數碼管出現故障,數碼管會進行閃爍提示,向外界發出報警信息,MCU通過Air724UG模塊將報警信息上傳云平臺,實現遠程報警功能,減少了人工巡檢的成本,達到方便快捷、經濟管理的目標。

3 研究結論

針對目前數碼管在運行期間檢測困難以及現有的檢測算法復雜繁瑣,提出了一種全新的檢測算法以及搭建了智能化的檢測系統。檢測算法簡單可行,實現了對數碼管故障的精準定位,可有效解決數碼管出現短路、斷路等問題,為數碼管故障診斷提供了一種新的思路。