琉璃瓦復合預制外掛墻板施工關鍵技術*

王 欣,張宗軍,段國軍,李 觀,范立成,楊 超

(1.中國建筑國際集團有限公司,香港 999077; 2.廣東海龍建筑科技有限公司,廣東 珠海 519170;3.中國建筑股份有限公司,北京 100029; 4.哈爾濱工業大學(深圳)土木與環境工程學院,廣東 深圳 518055)

0 引言

琉璃瓦具有強度高、耐久性好、造型多樣、不褪色等優點,深受建筑師推崇。傳統后貼琉璃瓦裝飾層施工難度較大,且裝飾層易脫落,易成為工程進度、質量控制難點。將琉璃瓦與混凝土外墻在工廠內一體化生產,可減少現場貼合作業量,且工廠規范化、標準化生產加工有利于構件質量控制。

琉璃瓦復合預制外掛墻板為新型裝飾、承重一體化預制混凝土墻體,基于外掛墻板生產工藝流程及與主體結構的連接,總結外掛墻板生產工藝與安裝技術。

1 生產工藝

1.1 琉璃瓦復合預制外掛墻板生產制作

異形曲面琉璃瓦由于面積與質量較大,與混凝土構件的嵌入連接與固定均具有較大難度,對生產工藝提出更高要求。為此,提出琉璃瓦復合預制外掛墻板生產工藝,并研發適用于異形不規則薄壁預制構件的精密組合模具,不僅解決了傳統后貼琉璃瓦裝飾層易脫落、安裝困難等問題,還提高了琉璃瓦復合預制外掛墻板質量、接縫平整度和美觀度。外掛墻板可與玻璃幕墻結合,融合玻璃幕墻光學美感與節能功效,形成帶玻璃幕墻的琉璃瓦復合預制外掛墻板體系,如圖1所示。

圖1 帶玻璃幕墻的琉璃瓦復合預制外掛墻板

帶玻璃幕墻的琉璃瓦復合預制外掛墻板裝飾橫梁設置在混凝土邊框間的空腔中,琉璃瓦采用“反打工藝”與混凝土邊框共同成型,通過橫梁預埋加固件強化連接。待混凝土達到設計強度后,通過預埋在混凝土邊框上的連接件,將玻璃幕墻安裝至琉璃瓦復合預制外掛墻板上。“反打工藝”指將琉璃瓦、面磚等飾面材料預先鋪設在混凝土澆筑模板內,也可在底模刻制花紋、圖案,拆模后裝飾面或裝飾層與混凝土共同成型的生產工藝。

琉璃瓦復合預制外掛墻板生產工藝為:①將琉璃瓦固定在模具中,為保證琉璃瓦在模具中固定整齊,避免琉璃瓦在混凝土澆筑過程中位置發生偏移,在上下側相互平行琉璃瓦間設置預埋式拉馬;②吊裝鋼筋籠,并澆筑混凝土;③混凝土凝固后拆模,得到琉璃瓦復合預制外掛墻板。

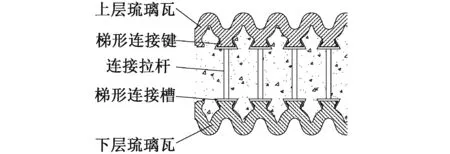

琉璃瓦與混凝土內接觸面進行特殊設計,在內接觸面每隔60mm設置梯形連接鍵,連接鍵與琉璃瓦共同燒制成型,混凝土澆筑完成后,琉璃瓦通過連接鍵加強與混凝土的固結。拉馬兩端設置與連接鍵形狀相配的梯形連接槽,梯形連接槽間設置2根套接拉桿,通過栓接、銷接等方式調節拉桿間距,以固定不同間距琉璃瓦,如圖2所示。

圖2 琉璃瓦與混凝土內接觸面連接形式

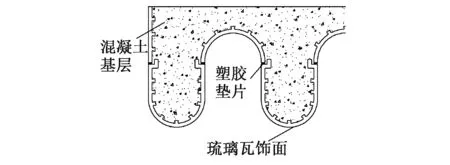

1.2 琉璃瓦瓦縫處理

琉璃瓦瓦縫平整度影響琉璃瓦復合預制外掛墻板外觀質量,瓦縫傳統處理工藝為采用手工裁剪的膠皮進行填塞,由于膠皮裁剪面粗糙不平,使瓦縫出現氣泡,且膠皮易脫落,進而導致漏漿,需進行漏漿清理,降低施工效率。為保證瓦縫平整、美觀,采用柔性高分子塑膠墊片填充瓦縫,并采用玻璃膠密封塑膠墊片與瓦縫間隙(見圖3),待混凝土固化、脫模后,將塑膠墊片取下,即可得到平整無氣泡的瓦縫。根據瓦縫形狀,采用數控技術精密加工塑膠墊片。設置塑膠墊片后,有效避免了瓦縫產生漏漿,提高了琉璃瓦復合預制外掛墻板美觀度。同時塑膠墊片韌性高,可經受多次拉扯,可周轉利用15次以上,節約生產成本。

圖3 塑膠墊片填充示意

1.3 異形不規則薄壁預制構件精密組合模具生產制作

琉璃瓦復合預制外掛墻板采用鋼木組合模具,即內模板采用塑木模板,底模板和邊模板采用鋼模板,綜合了塑木模板免脫模劑、強度高、不易變形及鋼模板剛度大、不變形、精度可控、周轉率高等優點。采用數控技術對組合模具進行精密切割加工制作,確保模具弧面尺寸滿足要求。塑木模板由高分子材料與木纖維(秸稈、鋸末、枝材等)聚合而成,不與水泥親和,易脫模,易于加工裁剪。為方便模具裝拆、加速周轉,對模具進行共模標準化分析,設計開合及定位裝置。在模具上附加膠質層,避免琉璃瓦直接與鋼模板接觸。為方便拆模清理瓦縫,在塑膠墊片上涂刷無色透明蠟油。

異形不規則薄壁預制構件精密組合模具適用于曲面半徑<50mm、壁厚<20mm且長(寬)厚比>80的超薄弧面構件,使用該模具制成的構件成品尺寸偏差為±2mm,預埋配件定位偏差為±1mm。成套模具吸水率0.5%,周轉高達150次,無須使用脫模劑,不變形,材料損耗率<1%,性價比較高。

2 外掛墻板干式連接節點

琉璃瓦復合預制外掛墻板與主體結構采用干式連接方式,通常采用點支承形式,即將墻板所受荷載通過墻板預埋件和節點連接件傳至主體結構。點支承包括2個承重節點和2個非承重節點,墻板全部自重荷載由承重節點傳至主體結構,非承重節點起限制墻板平面外位移作用,并承受風荷載、地震作用等引起的節點內力。

根據JGJ/T 458—2018《預制混凝土外掛墻板應用技術標準》的規定,外掛墻板與主體結構連接節點應牢固可靠、受力明確、構造合理,具有足夠的承載力和適應主體結構變形的能力,可避免主體結構施工誤差對安裝精度的影響。通過合理設計節點位移能力,可適應外墻與主體結構相對變形。在節點連接件和預埋件間設置帶長圓孔或大圓孔滑移墊片,使節點成為平面內可滑移支座。當外掛墻板相對主體結構可能產生轉動時,長圓孔宜按豎直方向設置,當外掛墻板相對主體結構可能產生滑動時,長圓孔宜按水平方向設置。

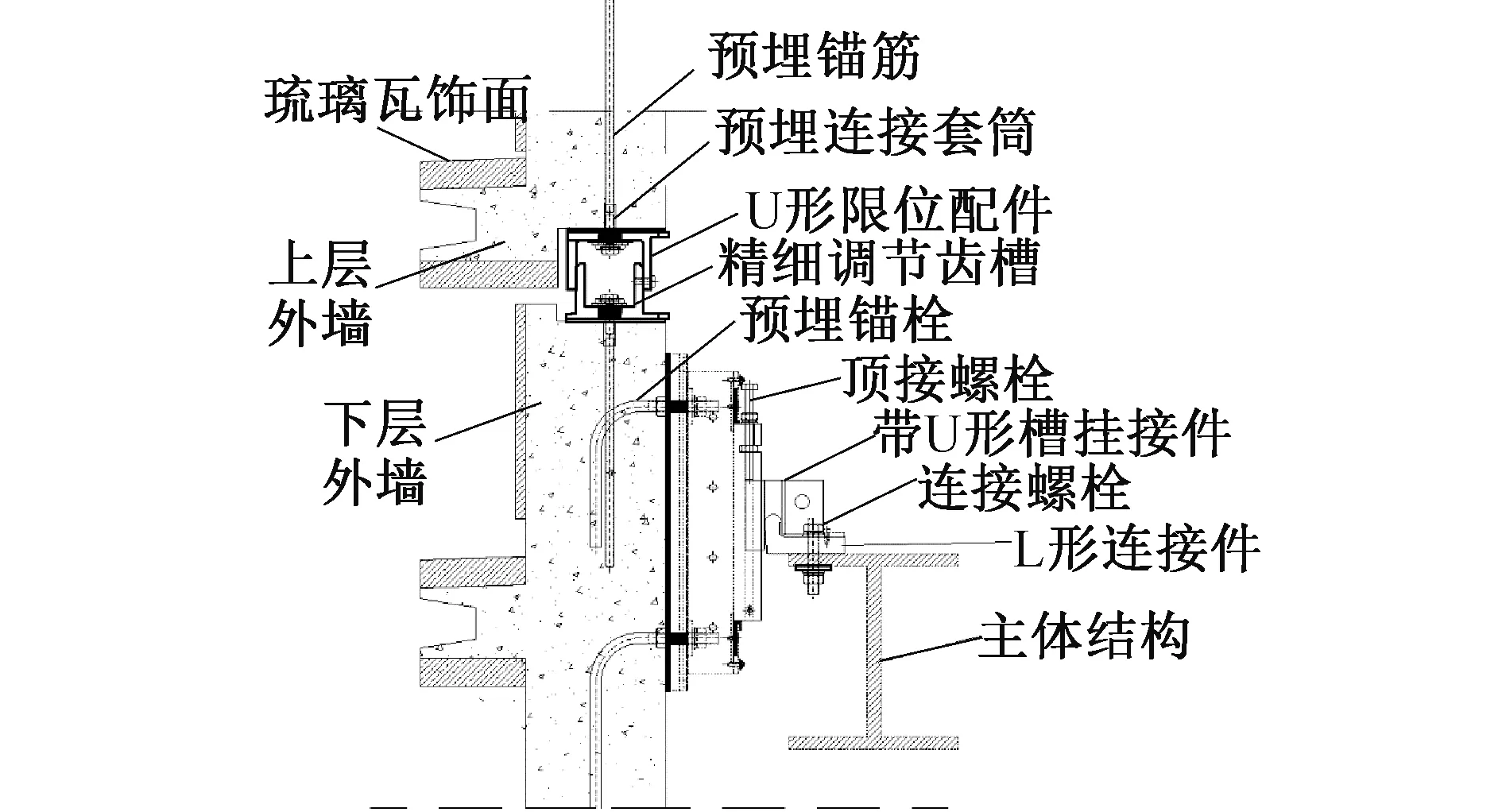

為滿足外掛墻板與主體結構連接要求,采用三維可調節干式滑動型連接節點,如圖4所示。

圖4 三維可調節干式滑動型連接節點

承重節點設置在外墻頂部,由帶卡槽掛件、滑軌及螺栓組成,帶卡槽掛件置于滑軌中,可沿滑軌上下移動,通過頂接螺栓固定,調節頂接螺栓長度可實現掛件豎向位置調整。卡槽前后均設置加強板,保證掛件與連接件充分接觸、傳力。整個承重節點與預埋在外墻中的錨筋外露端進行栓接固定。

連接件上開設長圓孔,通過預埋在主體結構上的螺栓與主體結構栓接固定,長圓孔可實現外掛墻板面外水平方向位置調節。承重節點掛件通過卡槽掛接在連接件上,將外荷載通過連接件傳至主體結構。

非承重節點由2個相互配合的U形限位配件組成,上部限位配件通過墊片、螺帽與預埋在上層外掛墻板底部的錨栓緊固,下部限位配件以相同方式連接至下層墻板頂部。U形限位配件與墊片均設置滑移齒槽,通過齒槽改變外掛墻板位置,使上下U形限位配件卡槽對準,并卡緊固定,以實現非承重節點限位作用。

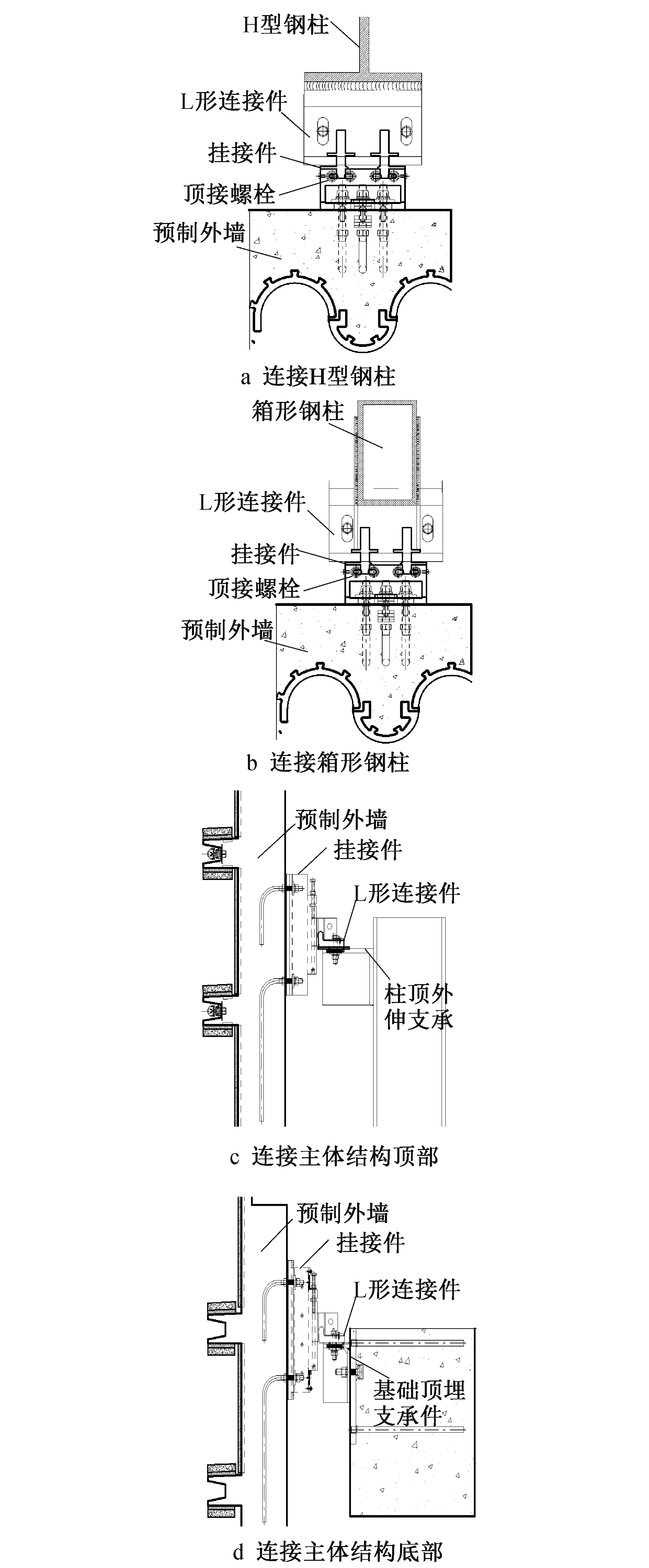

外掛墻板干式連接節點適用于不同截面形式鋼結構主體及不同連接部位,可連接H型鋼柱、箱形鋼柱、主體結構頂部、主體結構底部等,如圖5所示。

圖5 節點連接方案

3 生產質量控制

琉璃瓦復合預制外掛墻板生產工藝要求較高,需對各工序質量進行控制。

3.1 模具組裝與處理

模具表面殘渣和異物可能導致琉璃瓦損壞,生產前應使用泥鏟、毛刷等清潔工具對模具表面進行清理。模具組裝完成后,采用風管清除模具中細小雜物和垃圾。慢干劑需涂刷均勻,模具拼縫處不發生漏漿,模具組裝尺寸誤差控制在2mm以內,定位管需安裝穩固。

3.2 琉璃瓦安裝固定與瓦縫處理

核對琉璃瓦尺寸、數量,檢查琉璃瓦質量與外觀顏色,選用質量合格、尺寸偏差符合要求的琉璃瓦泡水浸透。琉璃瓦浸水時間宜≥2h,避免琉璃瓦吸收混凝土水分造成混凝土粘結強度降低。琉璃瓦放置前應在其光面均勻涂刷防護油,按照圖紙要求依次放置。琉璃瓦瓦縫寬度取為5mm,采用塑膠墊片填充密實。在琉璃瓦與鋼板間隙打玻璃膠,從而達到固定琉璃瓦的目的。

3.3 鋼筋籠吊裝與混凝土澆筑

鋼筋籠吊裝時需注意不能損傷琉璃瓦。混凝土澆筑前根據圖紙檢查鋼筋與預埋件規格、數量、位置,并通過灑水等方式保持琉璃瓦濕潤。混凝土采用分層澆筑,使用φ25mm振搗棒均勻振搗,以排凈混凝土中氣泡。

混凝土振搗前,應記錄振搗棒插入混凝土的最大深度,避免振搗棒損壞琉璃瓦或使琉璃瓦發生位移,振搗過程中嚴格控制振搗棒插入深度。

振搗完成后,應及時使用鋁方通對構件表面進行初平,并鏟除多余混凝土。待混凝土凝固至一定程度后,使用鐵板抹平混凝土表面。混凝土初凝前,反復碾壓3~4次混凝土表面,直至表面平整、光滑。

3.4 構件養護與拆模

在模具內進行構件初期養護,不能移動模具,防止對琉璃瓦造成破壞。自然養護時需及時采取保濕措施,采用塑料薄膜覆蓋,避免陽光直射,養護時間為2~6h。試件強度達15MPa時脫模,對于造型復雜的構件,脫模時可先適當吊起構件,使用橡膠錘小心敲打模具邊緣,并通過氣槍吹氣,確保構件平穩緩慢脫模。

3.5 構件吊運與成品保護

構件吊運時,需保證均勻、垂直受力,吊扣連接牢固。對于易變形構件,吊運前應固定。構件成品需使用0.3mm厚塑料薄膜進行全方位包裹保護,對于邊緣、陽角等部位,應使用中空板進行保護。

4 結語

1)琉璃瓦復合預制外掛墻板解決了傳統外貼琉璃瓦操作難度大、貼合質量難控制等技術難題,采用“反打工藝”使琉璃瓦與混凝土共同成型,不僅保證了構件質量可控,且提高了構件生產效率。

2)采用柔性塑膠墊片填充琉璃瓦瓦縫,使瓦縫平整無氣泡,避免漏漿,提高外掛墻板美觀度。

3)異形不規則薄壁預制構件精密組合模具可減小外掛墻板生產誤差,使材料損耗<1%,達到降低成本、提高效率的目的。面對日益復雜的不規則造型預制裝飾立面構件需求,可采用一體化成型生產工藝與組合精密模具施工。

4)外掛墻板干式連接節點可減少現場濕作業或焊接作業量,加快施工速度。由于連接節點具有三維可調節功能,可適應主體結構建造誤差。在風荷載或地震作用下,節點相對主體結構可發生滑動變形,釋放應力,減小對墻板的損壞。節點配件可更換,有利于后期維護。