輸送機智能張緊系統的優化研究

馮博旭

(晉能控股煤業集團有限公司四臺礦,山西 大同 037000)

引言

作為煤礦井下物料運輸的核心,帶式輸送機在運行過程中的穩定性直接決定了物料運輸的安全性,隨著輸送機不斷向著長距離、高帶速、大運量方向發展,輸送帶的黏彈性特性對運行穩定性的影響越發的突出,因此在輸送機系統中均設置有張緊裝置,通過對輸送帶有效工作長度的調整來確保輸送帶在運行過程中不出現打滑、跑偏等異常。但由于目前多數張緊裝置采用了液壓控制,雖然制動力大但反應速度慢、可靠性差,對輸送帶張緊力的調節偏差大,無法滿足輸送機系統運行穩定性的需求。

針對目前帶式輸送機張緊系統的現狀和實際需求,本文提出一種新的輸送機智能張緊系統,采用永磁電機和變頻器為核心構架,以實現對輸送機張力變化的快速響應,解決傳統液壓張緊系統響應速度慢、調節精度差的難題。

1 張緊裝置控制系統

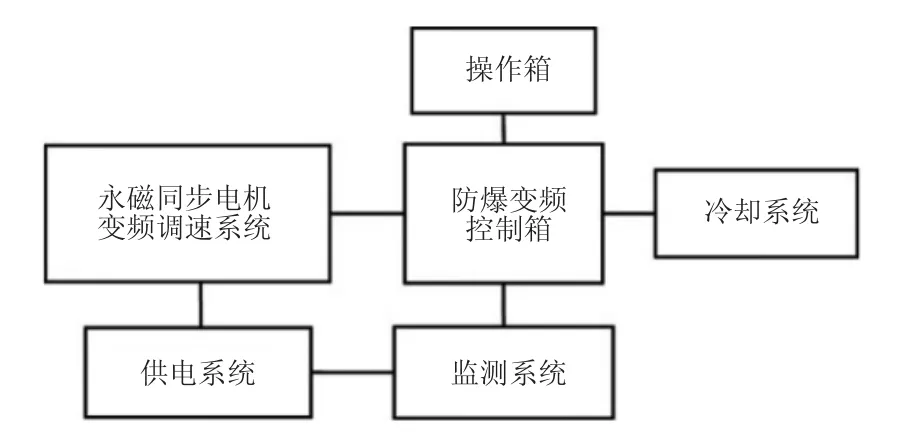

根據分析,新的輸送機張緊裝置控制系統包括了監測單元、張緊絞車、控制中心等,該智能張緊控制系統的整體結構如圖1所示[1]。

由圖1可知,該系統中監測裝置主要是設置在輸送帶上的張力傳感器和設置在機架上的懸垂度傳感器,張力傳感器用于監測輸送帶運行時的張力,懸垂度傳感器用于監測運行過程中輸送帶的懸垂度,通過雙重判斷邏輯確保對輸送機運行狀態判斷的精確性,避免運行時帶速波動而產生誤判情況[2]。張緊裝置則保護了永磁同步電機變頻調速系統和供電系統,供電系統確保張緊裝置的電能供應,變頻調速系統用于確保張緊裝置收到調節控制信號后快速進行輸送帶張力調節,控制中心則是整個智能張緊系統的核心,用于接收監控系統的信號判斷輸送帶的狀態,根據判斷結果向張緊裝置發出調整信號,保證輸送機系統的正常運行。冷卻系統則是在絞車處設置有冷卻管路,通過循環冷卻液的方式對工作后的絞車進行降溫,滿足持續調整的需求。

圖1 輸送機智能張緊裝置控制系統

根據輸送機系統的實際情況,設置輸送機在啟動時機頭位置的張力應為穩定運行時張力的1.5倍,停機制動時的張力則應為穩定運行時的0.8倍,在輸送機正常運行時,其張力的變化范圍應為設定值的0.9~1.1倍,以此為基礎設置控制系統在不同階段張緊裝置的控制邏輯,在不同階段超過控制范圍后系統將控制電機運轉,對輸送帶的張力進行調整,若輸送帶的張力忽然變為0,則說明輸送帶斷帶,則張緊裝置立刻停止工作。

2 張緊裝置工作原理

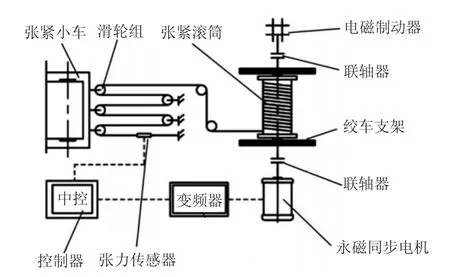

傳統液壓控制方案的不足主要在于反應速度慢、調控精度差,無法對輸送帶張力的變化進行及時響應,因此本文提出采用永磁同步電機帶動絞車進行快速調整的方案,優化后的張緊裝置結構如下頁圖2所示[3]。

圖2 新型輸送機張緊裝置結構示意圖

由圖2可知,該新型張緊裝置中,張緊小車設置在固定的滑動軌道上,電動絞車的傳動軸兩側分別通過聯軸器和永磁同步電機、電磁制動裝置相連接,永磁電機用于驅動絞車的運行,電磁制動裝置則處于常開狀態[4],當輸送帶張力過大時系統及時對絞車進行制動,防止輸送帶的張力過大,影響運行穩定性。在實際運行時系統通過監測輸送帶的張緊力和懸垂度,經過濾波分析后確定輸送帶的狀態,然后輸出控制調節信號,控制變頻器輸出調節信號,實現對永磁同步電機轉速的靈活控制。

3 應用情況分析

為了對該控制系統的應用效果進行研究,以井下帶式輸送機系統為例,對張緊裝置進行改造,然后對優化前后的實際張緊控制情況進行分析。輸送帶系統的全長為3 200 m,輸送機運行時的平均帶速為4 m/s,輸送帶的寬度為1 800 mm,額定運輸量為3 400 t/h,所用的輸送帶的彈性模量為15 000 N/mm2,抗拉強度為1 900 N/mm2,輸送機采用了自移式機尾,實際對比結果如圖3所示。

圖3 優化前后張緊特性對比

由實際對比結果可知,優化后張緊張力達到指定要求的時間約為0.12 s,比優化前的0.3 s降低了約60%,在調整過程中和理論調整值的偏差量約為0.4 kN,比優化前的1.5 kN降低了約73.3%,同時通過對優化前后輸送帶因張力調整不及時導致的故障數量進行統計,優化后的輸送帶打滑、跑偏事故率比優化前降低了92.7%,由此可知,優化后極大地提升了輸送機系統運行的穩定性和可靠性。

4 結論

1)新的輸送機張緊裝置控制系統包括監測單元、張緊絞車、控制中心等,能夠滿足輸送機在不同運行狀態下精確調整的需求;

2)永磁同步電機帶動絞車進行快速調整的方案能夠實現對絞車運行狀態的快速調節,可滿足快速調整輸送帶張力的需求;

3)新控制系統能夠將張緊裝置的反應時間降低約60%,將張力調整的精確性提升73.3%,將輸送機運行過程中因張力調整不及時導致的打滑、跑偏事故率降低了92.7%,對提升輸送機系統的運行經濟性和穩定性具有十分重要的意義。